一种利用改性聚丙烯制备的高性能塑料编织袋

王仁龙 整理

一、概述

塑料编织袋按主要材料构成为聚丙烯袋、聚乙烯袋。其主要生产工艺是利用塑料原料经挤出薄膜、切割、单向拉伸为扁丝,经过经纬编织得到产品,一般称为编织袋。塑料编织袋按缝制方法分为缝底袋、缝边底袋。目前广泛应用于肥料、化工产品等物品的包装材料。

为了响应国家的号召,提高产品的环保能力,需要减少塑料编织袋内的塑料成分用量,同时添加可降解的物质,便于被丢弃到自然环境内的塑料编织袋的降解,但是可降解材料,如木粉,添加到塑料编织袋的原材料内后,编织袋的力学性能会发生显著的下降,导致编织袋容易破裂,且耐撕扯的能力较差。

本文介绍了一种利用改性聚丙烯制备的高性能塑料编织袋,克服了现有技术的不足,通过对聚丙烯原料进行改性,对编织袋的生产原料进行改进,提高了添加木粉后的编织袋的力学性能。

二、技术方案

一种利用改性聚丙烯制备的高性能塑料编织袋,由以下重量份的原料制备而成:改性聚丙烯颗粒70-80份、硅烷偶联剂3-5份、活化木粉10-20份、抗氧剂1-2份、润滑剂2-4份、增韧剂2-3份,制备方法包括以下步骤:将改性聚丙烯颗粒70-80份、硅烷偶联剂3-5份、活化木粉10-20份、抗氧剂1-2份、润滑剂2-4份、增容剂2-3份置于离心搅拌机中100-120℃搅拌10-30 min,然后送入扁丝拉丝机,扁丝拉丝机的塑化温度为210-240℃,塑化完毕后挤出,冷却至35℃以下,经刀片切割成胚丝,将胚丝加热软化,然后牵引拉伸成扁丝;接着将扁丝按50-60根/100mm经纬密编织,然后以缝合针距为5-10针/mm进行缝合,编织成高性能塑料编织袋。

所述的改性聚丙烯颗粒的制备方法包括以下步骤:首先,将聚丙烯颗粒浸入30-50℃的碱性溶液中浸泡30-40 min,捞出水洗,得到碱化聚丙烯颗粒,然后将碱化聚丙烯颗粒与氨基硅烷偶联剂进行表面改性反应,得到改性聚丙烯颗粒。

所述的活化木粉的制备方法为:将干燥的木粉放入含有催化剂、乙二醇、碳纳米管、丙烯酸的水溶液中浸渍1-3 h,然后取出加热,进行聚合反应,得到活化木粉。

所述的催化剂、乙二醇、碳纳米管、丙烯酸和水的质量比为1:3-5:5:30-50:70。

所述的催化剂为过硫酸钾。

所述的增韧剂使用以下重量份的原料制备而成:丙烯酸酯接枝苯乙烯30-40份、聚乙二醇8-15份、氯化铵1-3份。

所述的增韧剂的制备方法包括以下步骤:将聚乙二醇溶解于水中,形成5-8wt%的水溶液,然后加入丙烯酸酯接枝苯乙烯搅拌混合均匀,加热至50-70℃,然后加入氯化铵,搅拌反应8-10 h,过滤、烘干,得到增韧剂。在增韧剂的制备过程中,氯化铵起催化作用,能够催化聚乙二醇和丙烯酸酯接枝苯乙烯中的活性双键与羟基发生缩酮反应,使聚乙二醇结合在丙烯酸酯接枝苯乙烯的表面。

三、有益效果

1.本技术通过使用碱液对聚丙烯颗粒的表面进行处理,使聚丙烯颗粒的表面得到活化,形成大量的羟基官能团,使聚丙烯颗粒能够与氨基硅烷偶联剂进行交联,在聚丙烯颗粒的表面形成大量的羟基和氨基,使改性聚丙烯颗粒在制备塑料编织袋的过程中,聚丙烯携带的羟基和氨基能够促进其与活化木粉的相容性,使该塑料编织袋的结构强度得到提高,避免了木粉与聚丙烯混合制备的材料容易出现裂纹和断裂的问题。

2.本技术通过浸渍法,使用乙二醇、碳纳米管、丙烯酸对木粉进行活化,使木粉能够有效的吸收乙二醇和丙烯酸,使聚合反应后的木粉内部的结构强度得到了提升,同时木粉的表面形成大量的含氧官能团和包覆的碳纳米管,能够与硅烷偶联剂发生偶联反应,提高了木粉与聚丙烯基体的结合强度,提高了编织袋的力学性能。

3.本技术的增韧剂通过使用聚乙二醇与丙烯酸酯接枝苯乙烯进行反应,在氯化铵的催化作用下,使聚乙二醇与丙烯酸酯接枝苯乙烯进行结合,使丙烯酸酯接枝苯乙烯的表面形成了大量的含氧官能团(醚基、酯基),使增韧剂在聚丙烯的基体内能与木粉和聚丙烯基体产生强电子吸引作用,提高了编织袋的强度。

四、具体实施方式

实施例1

将聚丙烯颗粒浸入40℃10wt%的氢氧化钠碱性溶液中浸泡40 min,捞出水洗,得到碱化聚丙烯颗粒,然后将100 kg碱化聚丙烯颗粒与25 kg氨基硅烷偶联剂进行表面改性反应,得到改性聚丙烯颗粒。

将干燥的木粉放入含有催化剂过硫酸钾、乙二醇、碳纳米管、丙烯酸的水溶液中浸渍1 h,其中,催化剂过硫酸钾、乙二醇、碳纳米管、丙烯酸和水的质量比为1:3-5:5:30-50:70,然后取出加热,进行聚合反应,得到活化木粉。

将聚乙二醇8 kg溶解于水中,形成5wt%的水溶液,然后加入30 kg丙烯酸酯接枝苯乙烯搅拌混合均匀,加热至60℃,然后加入1 kg氯化铵,搅拌反应8 h,过滤、烘干,得到增韧剂。

将改性聚丙烯颗粒70 kg、硅烷偶联剂3 kg、活化木粉10 kg、抗氧剂1 kg、润滑剂2 kg、增容剂2 kg置于离心搅拌机中110℃搅拌10 min,然后送入扁丝拉丝机,扁丝拉丝机的塑化温度为220℃,塑化完毕后挤出,冷却至25℃,经刀片切割成胚丝,将胚丝加热软化,然后牵引拉伸成扁丝,牵引拉伸成扁丝的速度为200 m/min,拉伸倍数为6倍;接着将扁丝按60根/100mm经纬密编织,然后以缝合针距为10针/mm进行缝合,编织成高性能塑料编织袋。

实施例2

将聚丙烯颗粒浸入50℃10wt%的氢氧化钠碱性溶液中浸泡30 min,捞出水洗,得到碱化聚丙烯颗粒,然后将100 kg碱化聚丙烯颗粒与25 kg氨基硅烷偶联剂进行表面改性反应,得到改性聚丙烯颗粒。

将干燥的木粉放入含有催化剂过硫酸钾、乙二醇、碳纳米管、丙烯酸的水溶液中浸渍2 h,其中,催化剂过硫酸钾、乙二醇、碳纳米管、丙烯酸和水的质量比为1:3-5:5:30-50:70,然后取出加热,进行聚合反应,得到活化木粉。

将聚乙二醇12 kg溶解于水中,形成8wt%的水溶液,然后加入40 kg丙烯酸酯接枝苯乙烯搅拌混合均匀,加热至70℃,然后加入3 kg氯化铵,搅拌反应10 h,过滤、烘干,得到增韧剂。

将改性聚丙烯颗粒80 kg、硅烷偶联剂4 kg、活化木粉20 kg、抗氧剂2 kg、润滑剂4 kg、增容剂3 kg置于离心搅拌机中120℃搅拌30 min,然后送入扁丝拉丝机,扁丝拉丝机的塑化温度为240℃,塑化完毕后挤出,冷却至25℃,经刀片切割成胚丝,将胚丝加热软化,然后牵引拉伸成扁丝,牵引拉伸成扁丝的速度为200 m/min,拉伸倍数为5.8倍;接着将扁丝按60根/100mm经纬密编织,然后以缝合针距为10针/mm进行缝合,编织成高性能塑料编织袋。

对比例1

与实施例1的区别在于,将生产编织袋的改性聚丙烯颗粒替换为等质量的聚丙烯颗粒。

对比例2

与实施例1的区别在于,将生产编织袋的活 化木粉替换为等质量的木粉。

对比例3

与实施例1的区别在于,将生产编织袋的增韧剂替换为等质量的丙烯酸酯接枝苯乙烯。

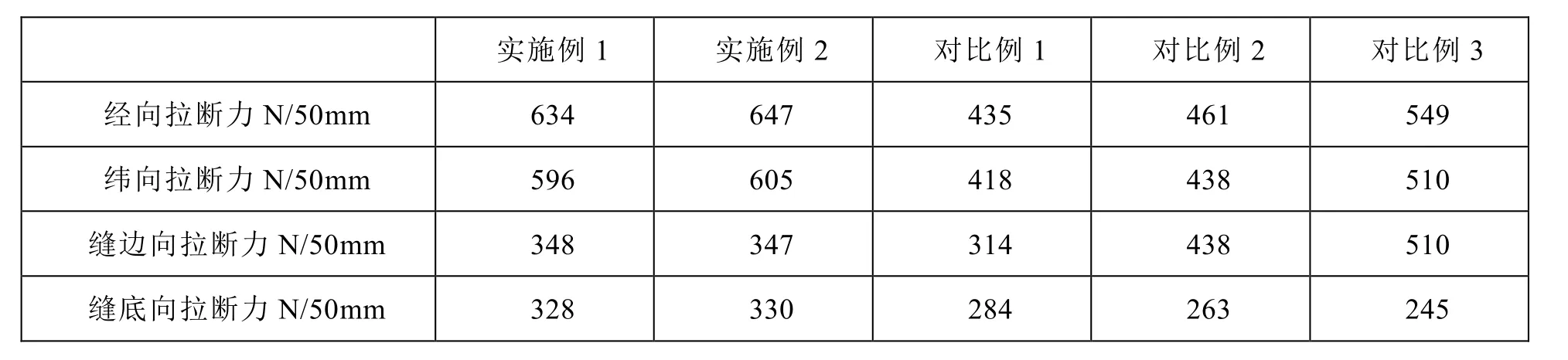

将实施例1-2和对比例1-3中的编织袋根据GB/T8946中方法,测试力学性能,结果如下表。

由以上数据可知,本技术的高性能塑料编织袋通过使用改性聚丙烯,使聚丙烯与活化木粉的结合强度的到了显著的提升提高了编织袋的力学性能,而增韧剂有效的提高了编织袋的强度,使该编织袋避免了缝边和缝底容易破裂的问题。

本技术专利信息:

申请号:CN202110286768.X

申请日:2021.03.17

公开(公告)号:CN113045835A

公开(公告)日:2021.06.29

IPC分类号:C08L23/36;C08L97/02;C08L87/00; C08K3/04

实施例1 实施例2 对比例1 对比例2 对比例3 经向拉断力N/50mm 634647435461549 纬向拉断力N/50mm 596605418438510 缝边向拉断力N/50mm 348347314438510 缝底向拉断力N/50mm 328330284263245