某三代核电厂电气厂房外侧至常规岛主蒸汽及主给水管道断裂防护设计研究

赵振晖,徐国飞,盛 峰

某三代核电厂电气厂房外侧至常规岛主蒸汽及主给水管道断裂防护设计研究

赵振晖,徐国飞,盛峰

(中国核电工程有限公司,北京 100840)

为提高核电厂的经济性,拟取消电气厂房外侧至常规岛第一跨防甩击件,开展本课题研究。首先开展防护目标研究,确定了防护目标;其次,采用LS-DYNA动态模拟分析法进行了甩击效应研究;最后采用对比分析法进行了喷射效应研究。根据研究结果,甩击效应及喷射效应对防护目标的破坏不会影响核安全,可取消相应消防甩击件。本研究成果已应用于实际工程,具有良好的经济和社会效益。

主蒸汽及主给水管道;断裂;甩击;喷射;防护

1 研究目的及意义

三代核电厂从电气厂房至常规岛第一跨的主蒸汽及主给水管道布置走向基本上参考了二代核电厂。由于主蒸汽及主给水管道管径大、运行压力及温度高,一旦发生断裂,产生巨大的管道甩击载荷及喷射冲击载荷可破坏邻近的物项。在原二代核电厂,该部分主蒸汽管道上设有7组防甩击件(R1~R6),主给水管道上设有3组防甩击件(R1~R3),如图1所示,以保护核电站安全免受这部分主蒸汽及主给水管道断裂造成的危害。

图1 二代核电站主蒸汽及主给水管道防甩击件布置示意图

由于存在以下原因。

1.1 三代核电厂设计改进

三代核电厂实施了如下两项重大改进,提高了电气厂房及主给水系统的安全性。

(1)为防大飞机撞击,电气厂房外墙加厚;

(2)主给水隔离改进,将主给水调节阀调整至电气厂房内部。

1.2 防甩击件成本高

主蒸汽及主给水防甩击件体积大、要求高,制造及安装成本较高;并且常规岛第一跨建筑结构为了承受防甩击件载荷,筏基及梁需要进行加固设计,也会增加投资成本。经估算,在不计管理及安装成本的情况下,每台二代核电机组该处防甩击件及额外增加的土建成本为千万元。

1.3 二代核电厂缺少相关分析文件

我国引进二代核电厂时,法方只提供了防甩击件的结构设计图及采购技术规格书,没有提供相关的分析文件,缺少设置防甩击件的清晰目的和有力依据。

因此,为提高三代核电厂的经济性,论证取消主蒸汽R1A~R6等6处防甩击件(仅保留R1)及主给水防甩击件R1~R3的可能性,开展电气厂房外侧至常规岛第一跨主蒸汽及主给水管道断裂防护设计研究具有十分重要的意义。本文的主要研究内容包括防护目标研究、甩击效应及喷射效应研究等。

2 防护目标研究

为研究主蒸汽及主给水管道断裂的危害,首先应根据法规及标准确定防护目标。

根据我国HAF102要求,核电厂设计必须考虑诸如以下内部灾害的可能性:内部水淹、飞射物、管道甩动、喷射流冲击或者破损系统或现场其他设施中的流体释放。必须提供适当的预防和缓解措施,以保证核安全不受影响。

法国RCC-P 第3节指出,高能管道断裂时,除了考虑系统功能丧失外,还要考虑管道断裂造成的喷射、甩击及环境的影响。管道布置时,需预防管断裂对安全停堆、并限期进入冷停堆状态和限制放射性释放的设备和系统造成损害,并不得危及主控室的可居留性和干预区域的可接近性[3]。

美国10CFR50附录A GDC4指出安全相关重要构筑物、系统及部件的设计应满足正常运行、维修、试验及假想事故(如冷却剂丧失事故)工况的环境条件要求,还应针对可能导致其失效的动态效应进行适当防护,动态效应包括飞射物、管道甩动及流体喷射[4]。

根据EJ/T 335—1998《轻水堆核电厂假想管道破损事故防护设计准则》(该标准在技术内容上与ANSI58.2等效),核电厂所有管系都应考虑假想管道破裂,并应根据管系中的能量评价其危害系统及部件的可能性。管系中的温度及压力决定管系的能量,将管系划分为高能管道和中能管道。高能管道是指在电厂正常运行工况下最高运行压力超过2 MPa(表压)或最高运行温度超过100 ℃的管道,且运行时间不低于系统运行时间的2%或电厂总运行时间的1%。高能管道根据应力分析结果或者规范等级确定其假想断裂点的位置,断裂后将引发管道甩击及流体喷射效应。而中能管道则不需要假设管道断裂,不会引起管道甩击及流体喷射效应。

根据上述法规和标准,核电站应对高能管道假想断裂采取相应的预防措施,以防止:

(1)断裂后的动态效应破坏邻近的安全重要系统、部件及构筑物,从而破坏核电站的三大安全功能,进而影响核安全;

(2)断裂后影响主控室的居留性和干预区域的可接近性;

(3)若高能管道本身就需要执行三大安全功能,应采取措施确保其不被破坏。

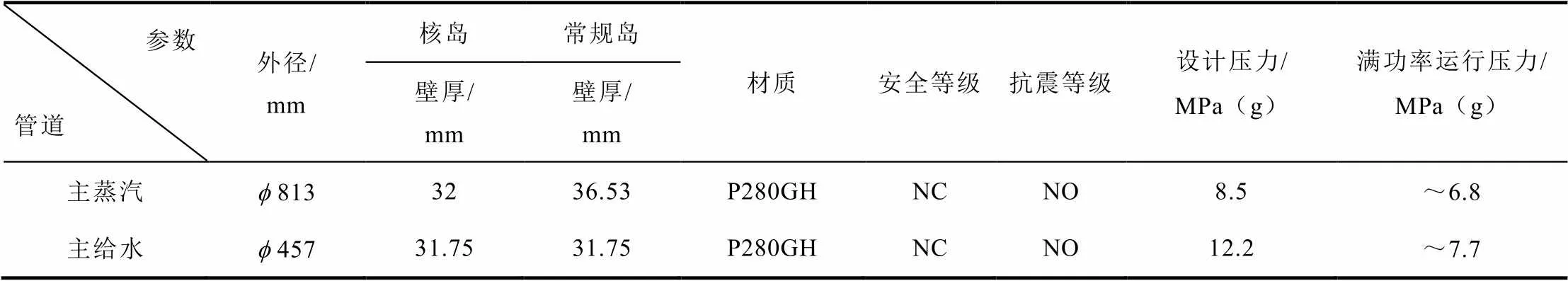

电气厂房外侧至常规岛第一跨主蒸汽及主给水管道系统设计参数如表1所示。

表1 主蒸汽及主给水管道系统设计参数

根据表1,可知电气厂房外侧至常规岛第一跨主蒸汽及主给水管道为高能管道,需要假设其发生断裂,并需要考虑甩击及喷射效应。该部分主蒸汽及主给水管道为非安全级非抗震管道,本身不执行安全功能,其断裂可以通过关闭隔离阀的方式避免影响安全功能,不会对核安全产生冲击;若一个环路管道断裂,不需要保护其他环路的管道免受其损坏。在电气厂房外侧至常规岛第一跨主蒸汽及主给水管道邻近区域,未布置安全重要物项。但是,由于主蒸汽及主给水管道直径大,运行压力及温度高,断裂后产生巨大管道甩击和喷射载荷可能会破坏电气厂房外墙。由于电气厂房内部设有主控室、安全重要电气仪控设施、专设安全设施之一的辅助给水系统以及安全级主蒸汽及主给水系统等设施。若电气厂房外墙被破坏,则可能进一步导致这些安全重要系统和设施失效,甚至破坏主控室的可居留性及干预区域的可接近性,从而影响核安全。

综上所述,核电厂电气厂房外侧至常规岛第一跨主蒸汽及主给水管道断裂防护目标为电气厂房外墙。根据本文研究目的,需要研究在取消防甩击件的情况下主蒸汽及主给水管道断裂甩击效应及喷射效应对电气厂房外墙的破坏程度,然后确定是否取消防甩击件,以达到提高核电厂经济性的目的。

3 甩击效应研究

3.1 研究方法

管道断裂后,断裂端在喷放力的推动下,将发生管道甩击效应。管道甩击是一个高速的动态过程,分析过程非常复杂,由于受条件及经费限制,难以通过实验方式进行模拟分析。在原二代核电工程中,由于受技术水平的限制,多采用等效静力法进行管道甩击分析,该方法简单但较为保守,带来的负面影响是增加建造成本。为了消除部分保守性,本文采用大型商用非线性动态分析有限元程序LS-DYNA(971版本)进行管道甩击研究,动态模拟管道甩击对电气厂房外墙的破坏程度。LS-DYNA已广泛应用于工业设计领域,

3.2 输入条件分析

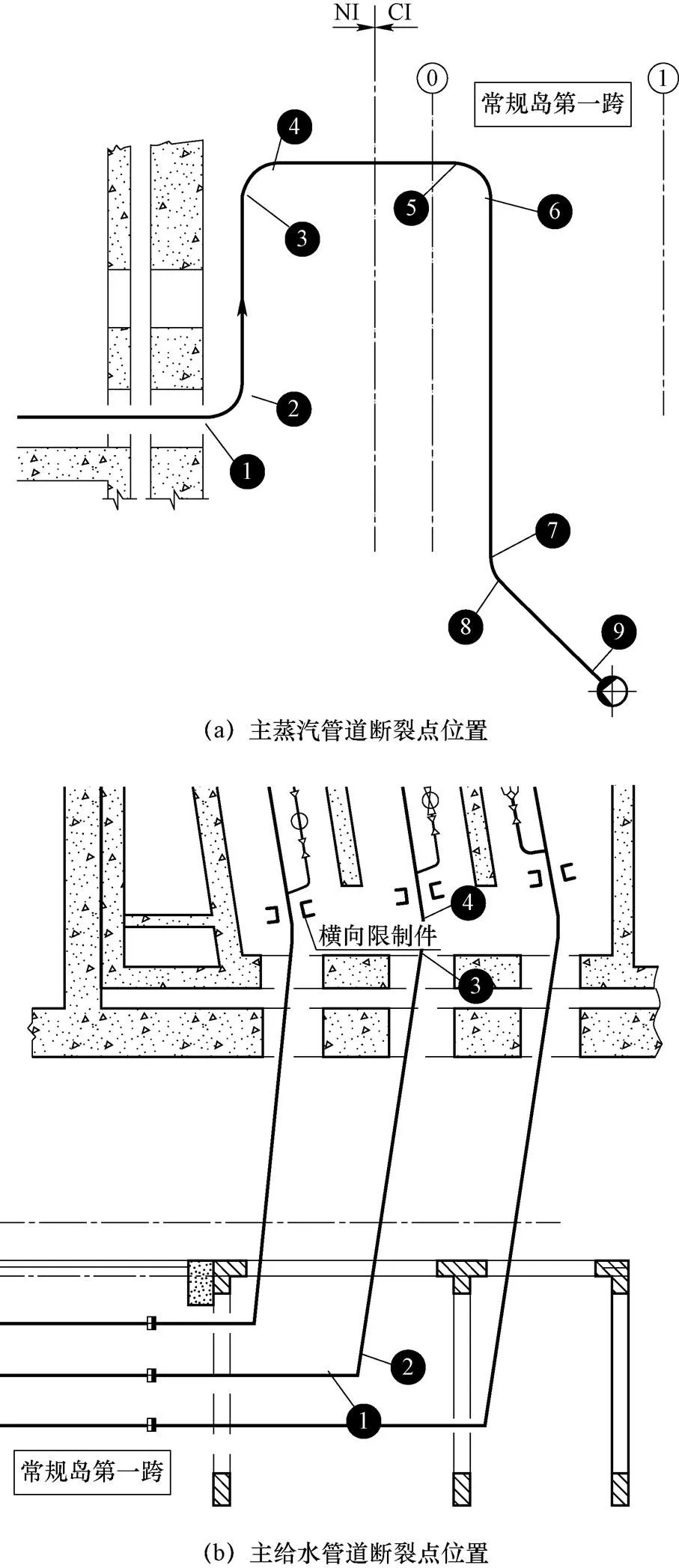

(1)断裂点位置

电气厂房外侧至常规岛第一跨主蒸汽及主给水管道属于非安全非抗震管道,未按RCC-M规范进行详细的应力分析。因此,保守地假设每个弯头或管件焊缝处为断裂点[2],根据管道布置图,三个环路主蒸汽及主给水管道布置走向基本一致,每根主蒸汽管道上假设9个断裂点,每根主给水管道上假设4个断裂点,如图2所示。

图2 断裂点位置

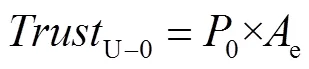

(2)喷放力分析

管道断裂后,高压流体的喷放而产生喷放力推动管道进行甩击,是管道甩击的动力源。本课题,采用ANSI58.2附录B提供的方法进行喷放力计算。喷放力大小与管道内横截面积、运行压力、流体性质及断裂点的位置有关,是一个随时间变化的函数。在断裂发生的初始阶段,喷放力在1ms达到一个峰值,称为初始喷放力,计算如公式(1)。

0——管道初始总(滞止)压力;

e——管道内截面积。

随着时间变化,然后进入稳态喷放力阶段,稳态喷放力计算如公式(2)。

管道断裂后,断裂点将管道分为上下游两个部分,上下游由于总初始压力不同,以及断裂点距离压力源的位置不同而阻力系数不同,导致上下游喷放力不同。对于主蒸汽管道,断裂点上游为蒸汽发生器,称为蒸汽发生器侧;而下游为主蒸汽管道联箱,称为联箱侧。对于主给水管道,断裂点上游为主给水联箱,称为联箱侧;断裂点下游为蒸汽发生器,称为蒸汽发生器侧。示意图如图3所示。

图3 断裂点上下游示意图

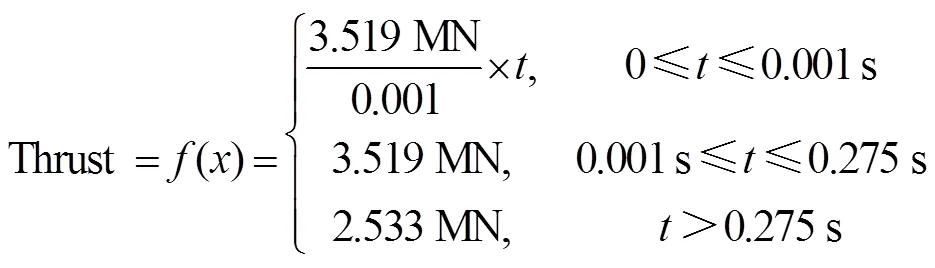

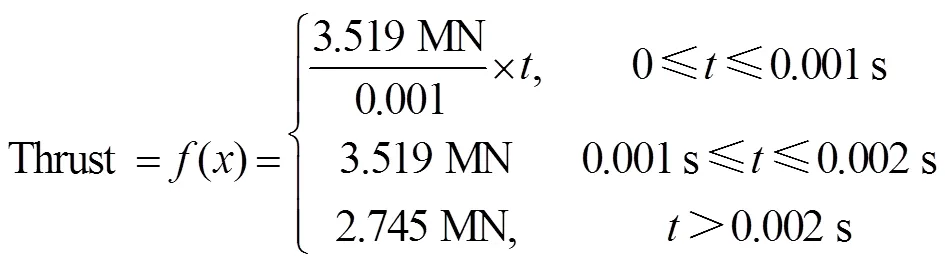

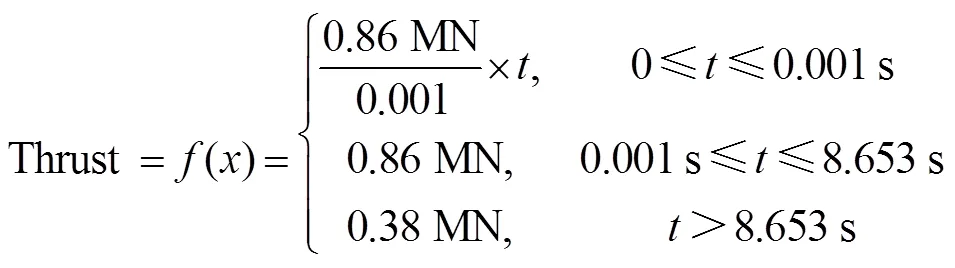

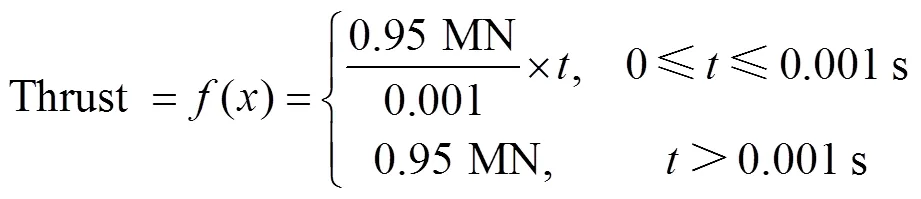

经过热工水力计算,主蒸汽及主给水断裂点上下游的喷放力随时间的变化关系式及曲线如图4至图7所示。

(3)分析管道、断裂点及喷放力的选择

在同等条件下,管道甩击能量与喷放力及管道质量有关。根据上一小节的分析结果,主蒸汽管道断裂点上下游最大喷放力均为3.519 MN;而主给水管道最大喷放力为0.95 MN,出现在蒸汽发生器侧,主蒸汽管道最大喷放力约为主给水的3.7倍。主蒸汽管道壁厚与主给水相当,但管径较主给水管道大得多。因此,一旦发生断裂,主蒸汽管道造成的危害将远大于主给水管道。为了提高研究效率,先开展主蒸汽管道断裂效应分析,如果经分析发现主蒸汽管道甩击对电气厂房造成危害是可以接受的,则不需要进行主给水管道甩击效应分析。

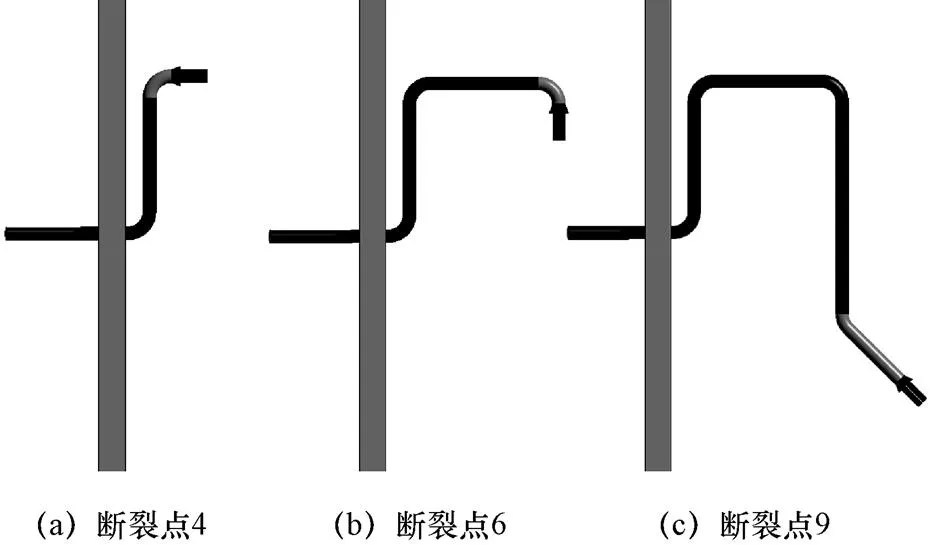

根据上文(1)的内容,每根主蒸汽管道上假设9个假想断裂点,管道详细布置尺寸如图8所示。进一步偏保守的假设所有断裂点为双端断裂,发生断裂后,蒸汽发生器侧管道甩击电气厂房,联箱侧管道则甩击常规岛,因此,根据防护目标,仅需分析蒸汽发生器侧管道甩击效应即可。为进一步简化,先对9个断裂点的甩击效应进行初步定性分析,从中筛选代表性的断裂点进行详细建模分析。从图中可以看出,当发生断裂点1时,蒸汽发生器侧管道几乎垂直于电气厂房外墙,不可能对电气厂房发生甩击效应。当发生断裂点2或3时,由于受墙内防甩击件R1的限制,管道不会对电气厂房外墙发生甩击。当发生断裂点4或5时,二者的甩击效应一致,只需要分析断裂点4即可。当发生断裂点6或7时,二者甩击效应一致,PE+23420处的弯头先甩击墙体,水平管道将再次甩击,分析断裂点6即可。当发生断裂点8或9时,喷放力的方向再次发生变化,也具有分析代表性,选择断裂点9进行分析。

图8 主蒸汽管道断裂点布置详图

基于上述原因,本课题选择假想断裂点4、6及9发生断裂甩击建立模型并进行计算分析,这些断裂点的甩击效应可以包络其他断裂点。

根据上一小节的分析结果可知,只需要选择蒸汽发生器侧喷放力即可,为了包络计算,将最大的喷放力3.519 MN作为持续加载载荷作用于管道甩击端。

(4)材料参数的确定

本文以电气厂房外墙厚度为1.5 m厚墙体为例,分析主蒸汽管道对电气厂房外墙的甩击效应。电气厂房外墙的设计参数如表2所示,配筋详图如图9所示。

表2 电气厂房外墙设计参数

图9 电气厂房外墙配筋详图

根据表2,主蒸汽管道规格为(812.3×32)mm,材质为P280GH,该管段,正常运行压力为约为6.80 MPa,运行温度283 ℃,设计温度为316 ℃。

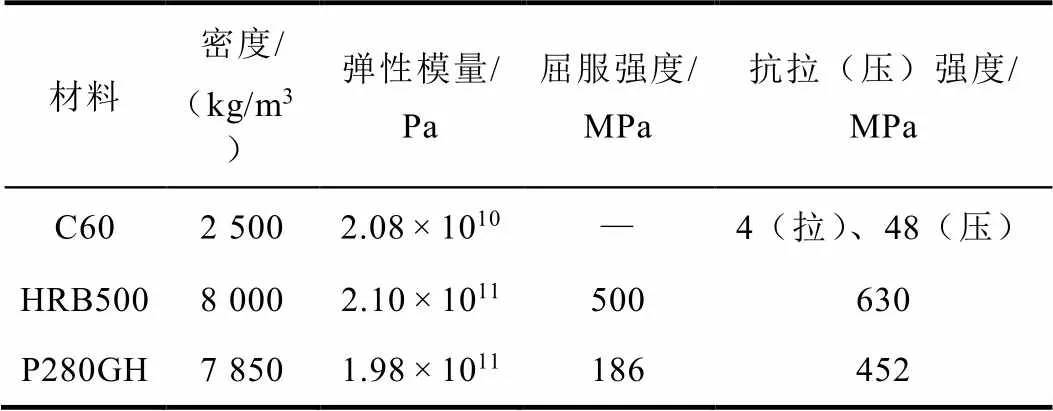

为增加保守性,计算中采用了设计温度下混凝土、钢筋、主蒸汽管道的基本力学性能,见表3。但是,由于主蒸汽管道甩对墙体是一个高速侵切的过程,在高速侵切的工况下,钢材及混凝土的力学性能与静态下力学性能有较大区别,计算中采用的高速侵切下混凝土材料的本构模型和参数源于参考技术文件和文献资料[5-7]。

表3 材料力学性能参数

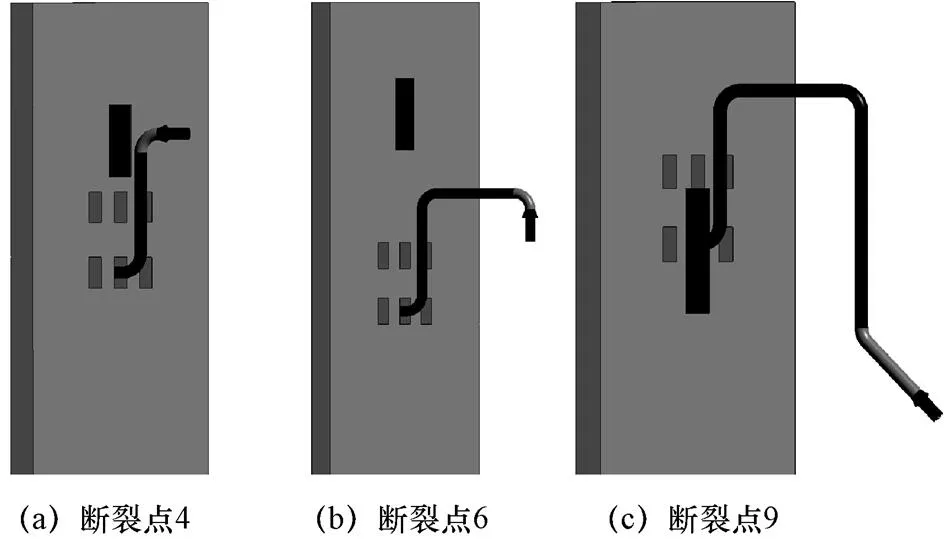

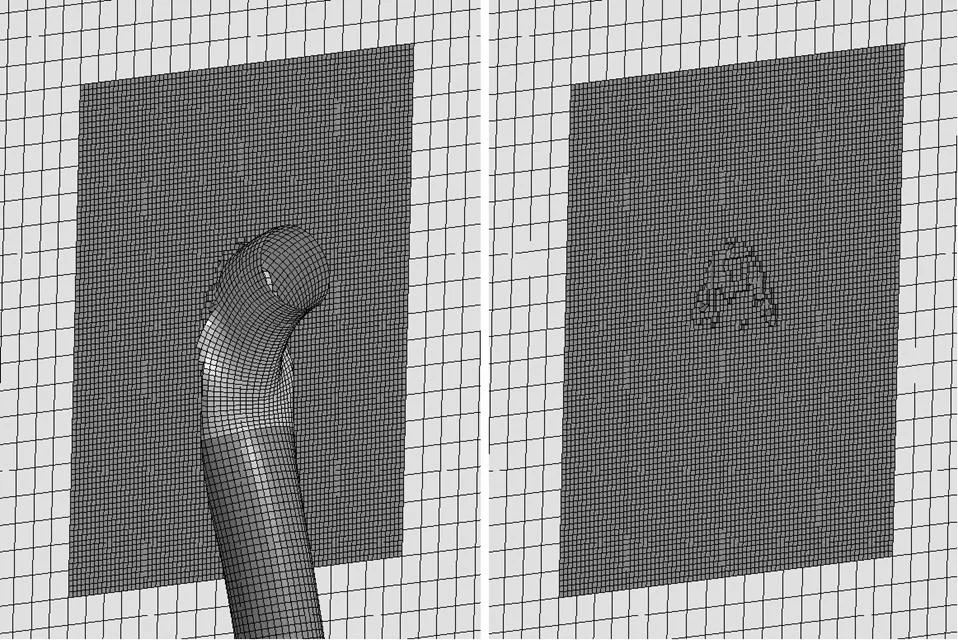

3.3 模型建立

对主蒸汽管道及墙体建立有限元三维模型,混凝土采用SOLID164实体元模拟,混凝土内部的配筋采用 BEAM161梁单元模拟,主蒸汽管道采用SHELL163壳单元模拟。管道及钢筋采用双线性弹塑性材料模型(*MAT_ PLASTIC_KINEMATIC),混凝土采用JHC材料模型(*MAT_JOHNSON_HOLMQUIST_CONCRETE)[6]。

初始状态钢筋与混凝土共节点,当钢筋混凝土受到外部冲击载荷作用时,钢筋可能会脱离初始位置的混凝土,所以在钢筋与混凝土之间又建立了点面侵蚀接触关系。钢筋及混凝土单元与主蒸汽管道单元建立自动点面接触关系。

通过试算,预测出主蒸汽管道甩击过程中与墙体可能发生的撞击区域,取距撞击区域大于10倍管道直径的范围为钢筋混凝土建模范围,并取距撞击区域大于5倍管道直径的范围细化钢筋混凝土单元。混凝土周边及管道锚固端(墙体内侧横向限制件)施加固定约束。管道断口端环面施加等效压力时程,保证在整个甩击模拟过程中蒸汽喷射等效作用力始终与管道断口端环面的法向方向保持一致。

如前文所述原因,甩击计算包括对假想断裂点4、6、9发生甩击效应的模拟分析,其他假想断裂点处发生断裂情况均被包络。有限元模型如图10至图12所示。

图10 计算模型立面

图11 计算模型侧向

图12 计算模型预撞击区域局部

3.4 计算结果

(1)断裂点4甩击效应

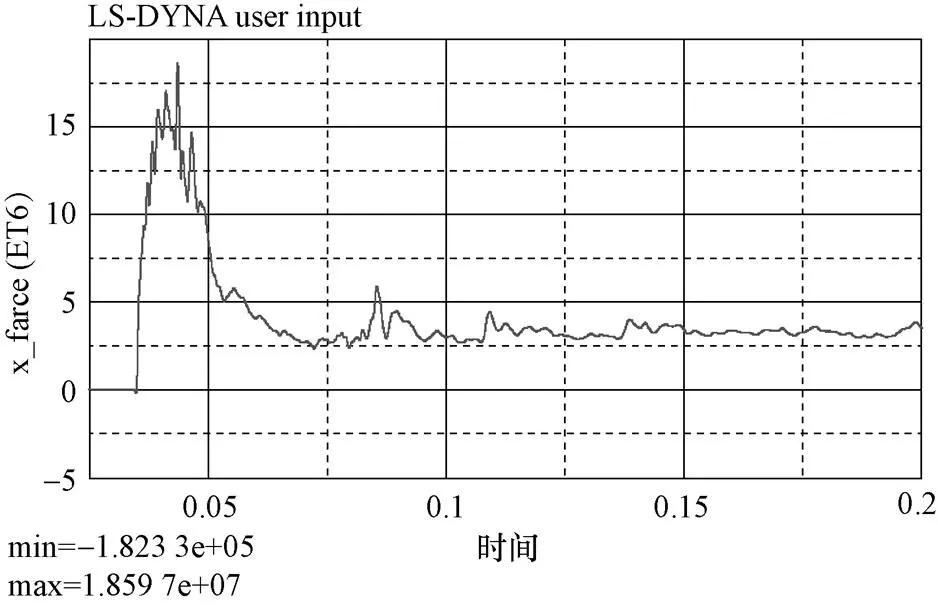

在管道甩击过程中,不同时刻管道的变形及对混凝土的侵彻情况如图13所示。管道由静止状态在喷放力作用下加速甩击墙体,约0.036 s后管道接触墙体表面,约0.051 s管道对混凝土的侵彻达最深处。管道在接触墙体前的峰值速度约为70.1 m/s,管端的速度时程曲线如图14所示。

撞击区域管道变形及管道对混凝土侵彻情况如图15所示。混凝土塑性变形或发生碎裂的区域(宽、高、深)约1.25 m×2.40 m×0.18 m,等效塑性应变分布如图16所示。图17为管道甩击墙体过程中,墙体受到的冲击载荷时程,最大载荷为1.86×107N。

图13 不同时刻管道的变形及对混凝土的侵切情况

图14 管端的速度时程

图15 管道对混凝土墙体的侵彻局部图

图16 混凝土的塑性应变

图17 管道对墙体的冲击载荷时程

(2)断裂点6甩击效应

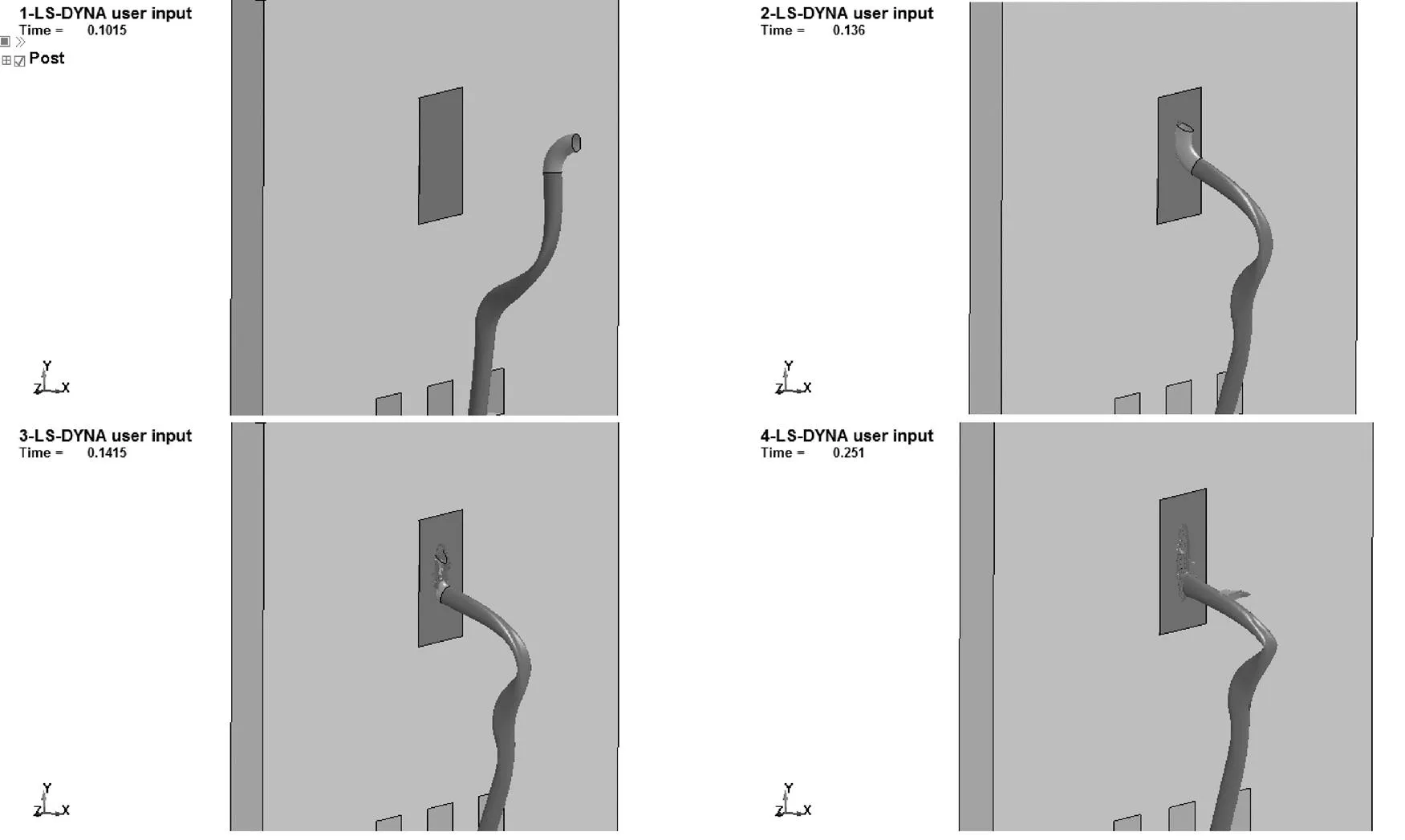

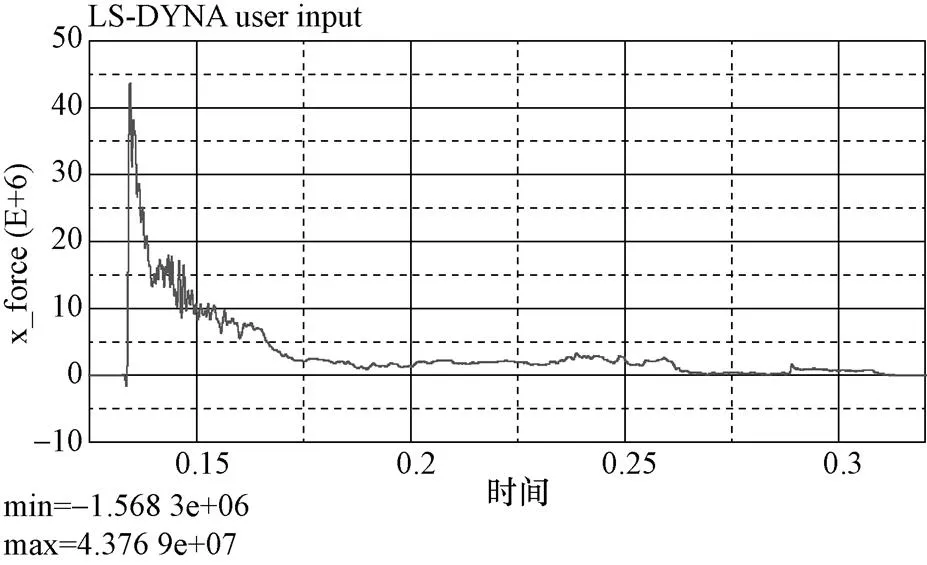

在管道甩击过程中,不同时刻管道的变形及对混凝土的侵彻情况如图18所示。管道由静止状态在喷放力作用下加速甩击墙体,约0.134 s后管道接触墙体表面,约0.149 s管道对混凝土的侵彻达最深处。管道在接触墙体时的峰值速度约为189.0 m/s,管端的速度时程曲线如图19所示。

撞击区域管道变形及管道对混凝土侵彻情况如图20所示。混凝土塑性变形或发生碎裂的区域(宽、高、深)约1.51 m×3.35 m×0.63 m,等效塑性应变分布如图21所示。图22为管道甩击墙体过程中,墙体受到的冲击载荷时程,最大载荷为4.38×107N。

图18 不同时刻管道的变形及对混凝土的侵切情况

图19 管端的速度时程

图20 管道对混凝土的侵彻局部

图21 混凝土的塑性应变

图22 管道对墙体的冲击载荷时程

(3)断裂点9甩击效应

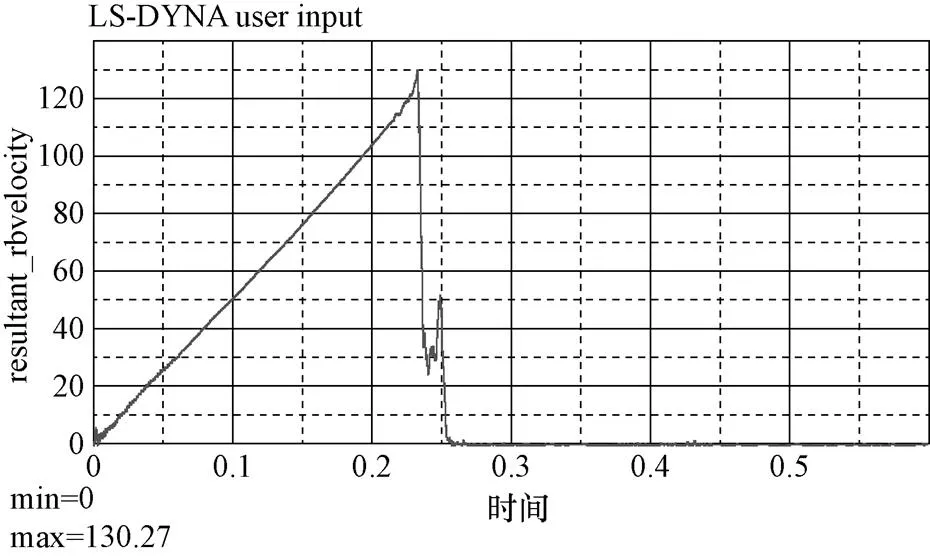

发生断裂点9后,不同时刻管道的变形及对混凝土的侵彻情况如图23所示。管道端部在接触墙体前的峰值速度约为130.3 m/s,管端的速度时程曲线如图24所示。

相比而言,发生断裂点4和断裂点6时,管道断裂甩击到墙体前,管道相对墙体的喷射力作用行程是一致的,即对管道做功是一致的。而发生断裂点9时,有更多的管道参与塑性变形,即管道塑性变形会吸收更多的能量,这可以从管道端部在接触墙体前的速度体现出来。由于初始状态下断裂点9管口环面的法向与墙体呈45°夹角,所以不会发生如断裂点6那样管端对墙体形成正向冲击,而是呈一定夹角。综上所述,假想断裂点9发生断裂对墙体的甩击破坏效应可以被断裂点6发生断裂的情况包络。

撞击区域管道变形及管道对混凝土侵彻情况如图25所示。管道在与混凝土墙体撞击时可能会发生再次断裂,管道碎片也会对墙体发生侵彻现象,侵彻深度和范围较小。最大的混凝土塑性变形或发生碎裂区域(宽、高、深)约1.20 m×2.60 m×0.48 m,等效塑性应变分布如图26所示。图27为管道甩击墙体过程中,墙体受到的冲击载荷时程,最大载荷为2.57×107N。

图23 不同时刻管道的变形及对混凝土的侵切情况

图24 管端的速度时程

图25 管道对混凝土墙体的侵切局部图

图26 混凝土的塑性应变

图27 管道对墙体的冲击载荷时程

3.5 分析结论

通过对主蒸汽管道甩击效应动态模拟分析,可以得出:在取消防甩击件的情况下,主蒸汽管道断裂后的甩击效应对电气厂房外墙最严重破坏为形成一个宽、高、深约为1.51 m× 3.35 m×0.63 m,发生在断裂点6,而电气厂房外墙的厚度为1.5 m。由于主蒸汽管道的断裂甩击效应可以包络主给水管道的效应,无需对主给水管道甩击效应进行分析。综上所述,在取消防甩击件的情况下,主蒸汽及主给水管道断裂甩击效应不会对电气厂房外墙产生贯穿性破坏,是可以接受的。

4 喷射效应研究

4.1 研究方法

管道断后,喷射出的流体呈一定规则的形状(详见4.2节描述),可以根据距断裂点的距离划分为几个压力不同的区域。采用对比分析法研究喷射效应对电气厂房外墙的影响,将喷射载荷与管道甩击载荷对比,评价喷射效应的影响。

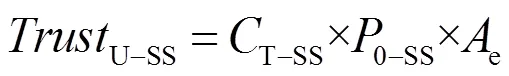

4.2 喷射压力分析

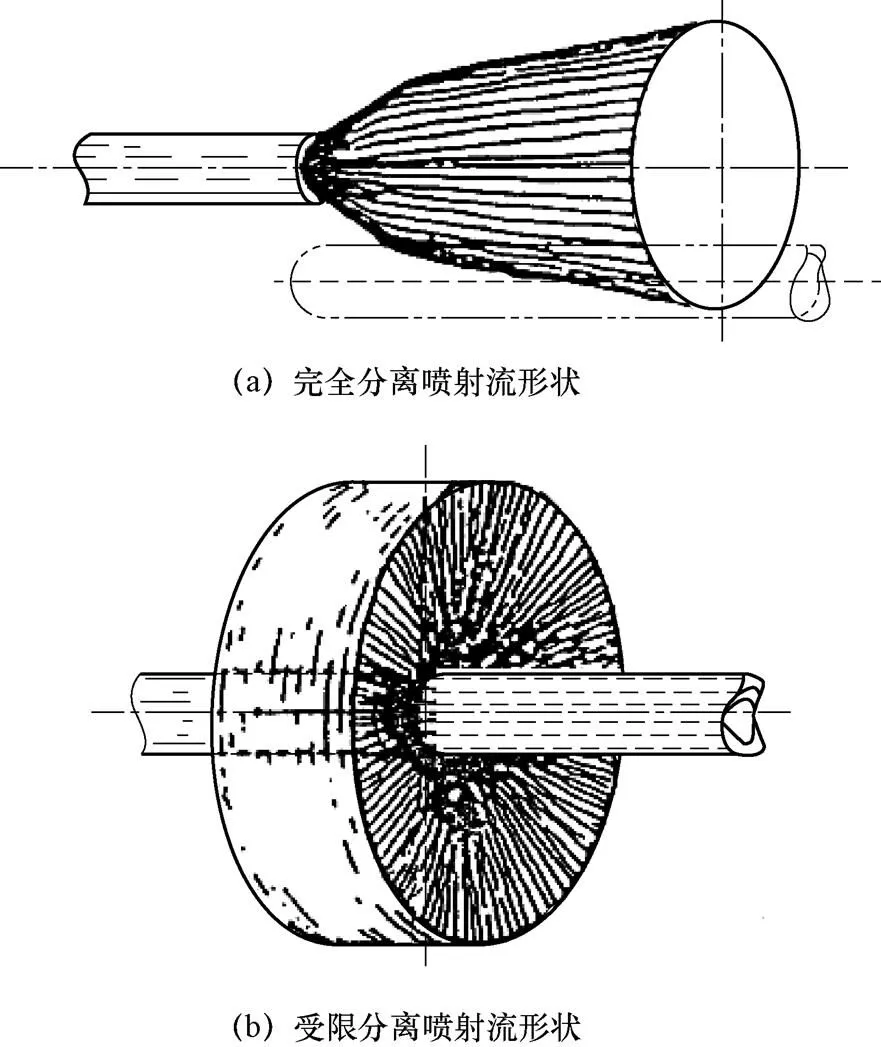

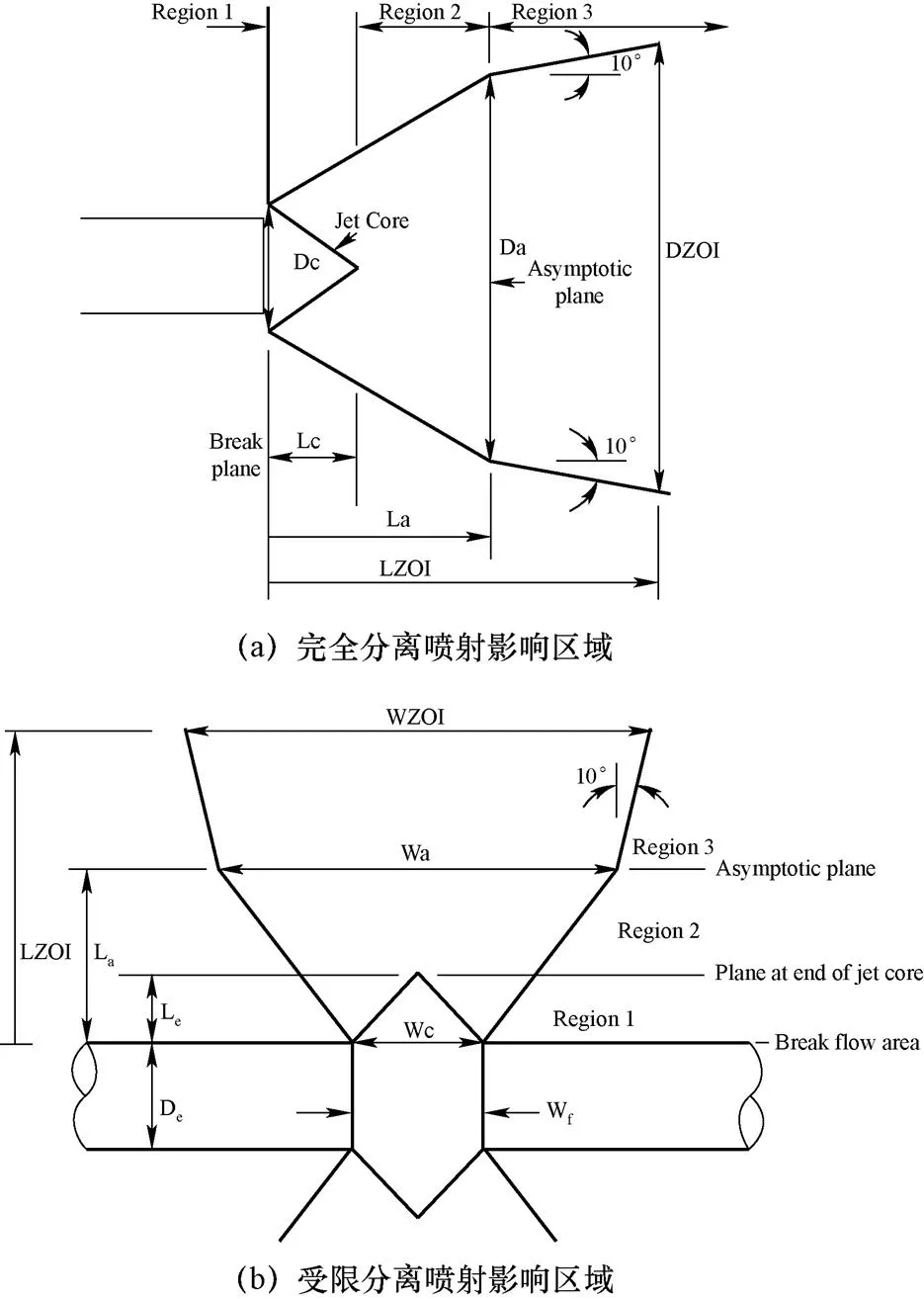

本课题采用ANSI58.2附录C提供的方法进行喷射压力分析。管道断裂(包括双端断裂及径向断裂)后,如果没有受到限制,喷射外形类似于一个圆锥体;如果双端分离受到限制,喷射外形则类似碟片状,两种喷射流形状如图28所示。根据压力不同,可以近似分为四个区域,其中,中间部分为喷射核心区,其截面为等腰三角形;核心区外围三个区域随着与断裂点距离的增加,分别为区域1、2、3,它们的截面为等腰梯形,截面的外形示意图如图29所示。根据热工水力计算,主蒸汽及主给水管道各喷射区域的直径(或宽度)、长度及压力如表4所示。

图28 喷射流形状

图29 喷射影响区域截面图

表4 喷射压力及影响范围

根据计算结果,可以得出喷射核心区压力最高,外围三个区域随着与断裂点距离的增加,压力逐渐下降。

4.3 喷射效应分析

根据表5,最大的喷射压力位于核心区,主给水管道为7.11 MPa,主蒸汽管道为7.0 MPa。为了评价喷射效应对电气厂房外墙的影响,进行极端假设,即假设管道断裂后断裂口垂直于墙体,并与墙体接触。也就是,若为主给水管道断裂,墙体受到喷射压力为7.11 MPa,喷射直径为0.556 m的圆(面积为0.243 m2),喷射力为1.73 MN,取动载荷系数为2[2],等效静态喷射载荷为3.46 MN;若为主蒸汽管道断裂,墙体受到喷射压力为7.0 MPa,喷射直径为0.898 m的圆(面积为0.633 m2),喷射力为4.43 MN,取动载荷系数为2[2],等效静态喷射载荷为8.86 MN。综上所示,主蒸汽及主给水管道对电气厂房外墙极限喷射载荷如表5所示。

表5 主蒸汽及主给水管道极限喷射载荷

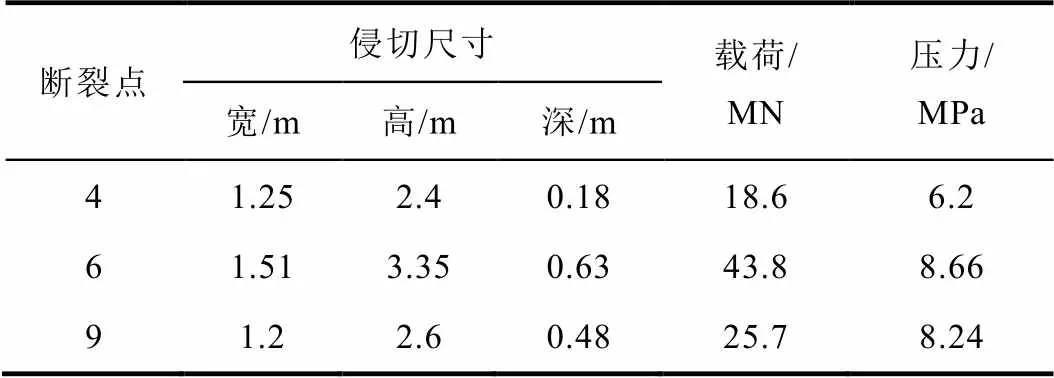

根据3.4节的分析,对主蒸汽管道甩击载荷、侵切尺寸等数据进行处理,可以得出各断裂点对应的极限甩击载荷,如表6所示。可以得出断裂点6发生甩击时,冲击载荷及压力均为最大,载荷为43.8 MN,压力为8.66 MPa。

表6 主蒸汽甩击极限载荷

综上所述,主给水及主蒸汽管道的喷射压力及喷射载荷均小于主蒸汽管道断裂点6甩击引起的载荷。

4.4 分析结论

通过对喷射载荷与甩击载荷的对比分析,可以得出,在取消防甩击件的情况下,主蒸汽及主给水管道喷射效应不会对电气厂房外墙产生贯穿性破坏,是可以接受的。

5 结论

通过对法规标准研究,确定了电气厂房外侧至常规岛第一跨主蒸汽及主给水管道断裂防护目标为电气厂房外墙。采用大型商用非线性动态分析有限元程序对管道甩击效应进行了动态模拟分析,并对喷射载荷与甩击载荷进行了对比分析,得出在取消相应防甩击件的前提下,主蒸汽及主给水管道甩击及流体喷射效应均不会对电气厂房外墙产生贯穿性破坏,对安全无影响,取消防甩击件是可行的。通过本文研究,每台机组可节约上千万元,具有较高的经济性和社会效益。

[1] 国家核安全法规,HAF102,核动力厂设计安全规定,2016.

[2] American Nuclear Society,ANSI 58.2 Design basis for protection of light water nuclear power plants against the postulated pipe rupture,1988.

[3] RCC-P,法国140万千瓦压水堆核电厂系统设计和建造规则,1991.

[4] U.S.Nuclear Regulatory Commission,Nuclear Society,10CFR50,Appendix A,General Design Criterion 4,Environmental and Dynamic Effects Design Bases,1987.

[5] 何长江,于志鲁,冯其京.高速碰撞的三维欧拉数值模拟方法[J].爆炸与冲击,1999,19(3):216-221.

[6] Holmquist T J,Johnson G R.A Computational Constitutive Model for Concrete Subjected to Large Strains,High Strain Rates,and High Pressures[A]//Michael J M,Joseph E B.14th International Symposium on Ballistics[C].Quebec,Canada,1993:591-600.

[7] Malvar L J,Crawford J E,Wesevich J W,et al.A Plasticity Concrete Material Model for DYNA3D[J].In J Impact Eng,1997,19(9):847-873.

[8] 中国核工业总公司,EJ/T335,轻水堆核电厂假想管道破损事故防护设计准则,1998.

Maim Steam and Main Feed Water Piping Between Electric Building Outside and CI Break Protection Design Study in some Advanced Nuclear Power Plant

ZHAO Zhenhui,XU Guofei,SHENG Feng

(China Nuclear Power Engineering Co.,LTD,Beijing,100840,China)

In order to improve the economy of advanced nuclear power plant and cancel the pipe whip restraint between electric building outside and CI first bay,carry out this subject study.Firstly study and confirm the projection target.Secondly,the LS-DYNA dynamic simulation method is used to study the whip effect. Finally,the comparative analysis method is used to study the jet impingement effect.According to the results of the study,the impact of the pipe whip effect and the jet impingement effect on the protection target will not affect the nuclear safety.The research results have been applied to practical engineering and have good economic and social benefits.

Maim steam and maim feed water piping;Break;Whip;Jet;Protection

TL48

A

0258-0918(2021)03-0500-15

2021-03-11

赵振晖(1970—),女,北京人,高级工程师,学士,现主要从事反应堆工程设计方面研究