复杂地层高位定向长钻孔成孔工艺研究与应用

王建强 ,张 杰,杜学明

(1.中煤科工集团西安研究院有限公司,陕西 西安 710077;2.山西汾西矿业(集团)有限责任公司 曙光煤矿,山西 孝义 032300)

0 引 言

瓦斯灾害是煤矿重大自然灾害之一,严重威胁、制约着矿井安全生产[1-2]。随着矿井生产强度的提高和开采深度的增大,矿井瓦斯涌出量随之增大,采空区瓦斯涌出现象加剧,制约着煤矿安全高效开采。目前采空区瓦斯治理主要采用高抽巷和顶板高位钻孔,高抽巷要求在开采煤层顶板采动裂缝带内布置1条用于采空区瓦斯抽采的专用巷道,但巷道掘进成本高,而且施工周期长[3];顶板高位钻孔分为普通高位钻孔和定向高位钻孔,根据采空区“三带”理论,将钻孔布置在煤层顶板裂缝带内。普通高位钻孔主要采用回转钻进工艺,钻孔轨迹不可控,一般要求每间隔50~70 m布置1个顶板高位钻场,钻孔施工深度80~180 m,有效孔段比例较低,不足40%。定向高位钻孔主要采用定向钻进工艺,钻孔轨迹可精确控制,一般要求每间隔400~500 m布置1个煤层钻场,钻孔施工深度不小于500 m,有效孔段比例不小于80%。定向高位钻孔在治理采空区瓦斯具有显著优势,不仅大幅降低钻场数量和钻孔进尺量,而且降低了瓦斯治理成本。近年来,相关学者在煤矿井下高位定向钻孔在采空区瓦斯治理方面开展了大量的研究工作:针对顶板高位定向钻孔在淮南矿区顶板复杂地层中成孔难的问题,采用注浆加固破碎地层、扩孔技术疏通钻孔、增大钻孔开孔倾角和破碎地层孔段倾角快速通过破碎地层等技术措施有效解决成孔难题[4-6]。文献[7-8]基于采空区顶板竖“三带”与横“三区”理论,分析了顶板高位定向长钻孔技术瓦斯抽采基本原理与优势,总结归纳了“定向先导孔+扩孔”施工工艺的技术特点,实现了孔径ø150 mm 以上顶板走向高位定向长钻孔的高效成孔。煤矿井下大直径高位定向长钻孔可有效解决采空区瓦斯超限问题,瓦斯抽采效果远超过传统高位钻孔,可大量节约瓦斯治理成本,具有重要推广意义[9-10]。目前,全国多个矿区推广采用顶板高位定向钻孔进行采空区瓦斯治理,并取得了显著效果。曙光煤矿目前主要采用普通高位钻孔治理采空区瓦斯,存在钻场数量多、钻孔轨迹不可控、钻孔深度浅和有效孔段比例低等不足,导致瓦斯治理效果差且治理成本高。由于曙光煤矿煤层顶板地质条件复杂,存在不稳定泥岩及断层,采用高位定向钻孔治理采空区瓦斯主要面临成孔困难的技术难题。基于此,在曙光煤矿开展了复杂地层高位定向长钻孔成孔工艺研究,以期形成适用于曙光煤矿及类似地质条件矿区的高位定向钻孔施工技术。

1 矿区概况

1.1 工作面概况

曙光煤矿1226工作面可采走向长度约1 300 m,倾向长度约180 m,根据相邻工作面瓦斯抽采情况,预计该工作面正常回采期间最大瓦斯涌出量为8 m3/min,采空区瓦斯涌出量约占工作面瓦斯总涌出量的60%。根据1226工作面可采长度,在1226工作面运输巷等间距布置3个高位定向钻场。1226工作面2号煤层平均厚度2.85 m,煤层倾角1°~4°,最大瓦斯压力0.28 MPa,已有地质资料显示2号煤层顶板地层主要为泥岩、砂岩和1号煤层。

1.2 钻孔布孔层位设计

根据“三带”分布理论,随着工作面的回采,在煤层顶板上方形成垮落带、断裂带和弯曲下沉带,为提高高位定向钻孔瓦斯抽采效果,应将钻孔布置在顶板裂缝带内。同时,为保证钻孔成孔和后期瓦斯抽采的连续性,钻孔层位尽可能布置在相对稳定的地层中,避免布置在软弱、破碎地层中。

根据曙光煤矿高位钻孔布孔经验数据,确定布孔层位为上中下3层,分别距离2号煤层顶板22.8、20.0、17.1 m,目标层为中砂岩和砂质泥岩。

根据采动裂缝“O” 型圈理论[11-13],一般选择在靠近回风巷一侧的“O”型裂缝圈内平行布置钻孔。钻孔平面间距的选择应以单孔有效抽采范围为依据,避免钻孔间距过大或过小造成的瓦斯抽采效果不佳或钻孔工程量增加。结合经验数据设计钻孔间距为10 m,分别距离回风巷35、25、15 m,钻孔布孔示意如图1所示。

图1 钻孔布孔示意

1.3 定向钻进技术装备

近年来随着煤矿井下定向钻进技术与装备的不断发展,我国已形成了多种不同规格型号的定向钻进装备。针对试验工作面复杂的地层条件,为提高设备对地层的适应性,选配了ZDY12000LD大功率定向钻进技术装备[14-16],主要配套装备见表1。该套装备具有钻进能力强、适用多种钻进工艺和事故处理能力大等优点。

表1 主要配套装备

1.4 定向钻进工艺

顶板高位定向钻孔施工采用近水平随钻测量定向钻进技术,利用该技术可实现钻孔轨迹人为控制,精确钻遇目标层位,并沿着目标层位近水平沿伸。后期随着工作面的回采,在采空区顶板内形成采动裂缝,随着工作面的不断向前推移,采动裂缝不断向上延伸并与高位定向钻孔导通。高位定向钻孔根据钻孔轨迹变化可分为造斜孔段和稳斜孔段。其中,造斜孔段由开孔点进行造斜并进入到目标层,稳斜孔段是沿着目标层位近水平沿伸段,为钻孔瓦斯抽采有效孔段。因此,造斜孔段一般采取滑动定向钻进工艺施工,每钻进3 m需调整1次工具面,实现钻孔轨迹参数倾角和方位角的精确控制,稳斜孔段一般采取滑动定向钻进和复合钻进工艺施工,一方面考虑到该孔段钻孔轨迹参数变化小或者保持不变,造斜需求小甚至无需造斜,稳斜即可;另一方面采用复合钻进工艺可提高施工效率和钻孔排渣效率。

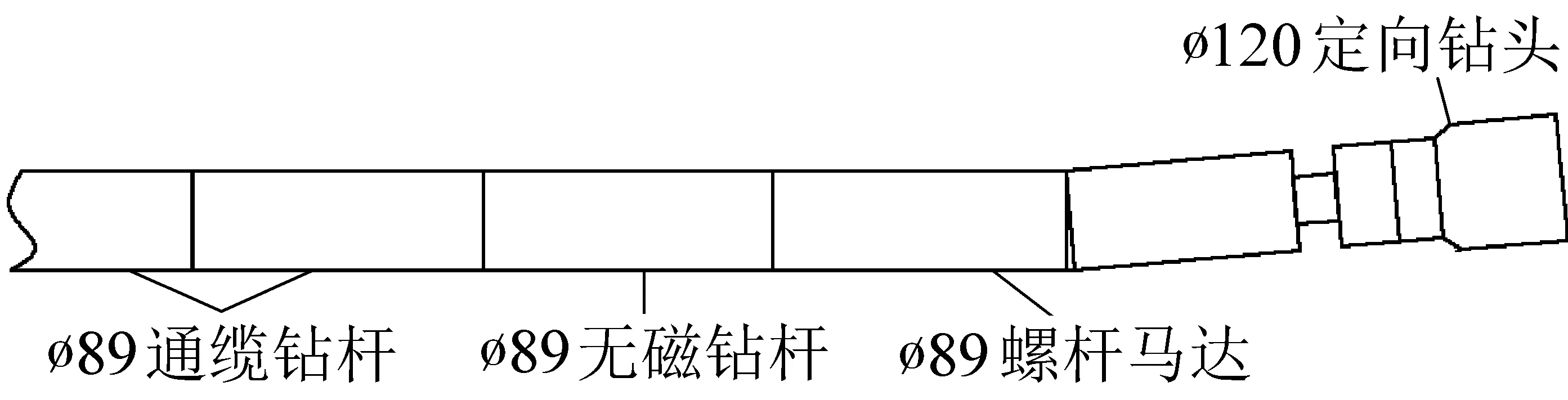

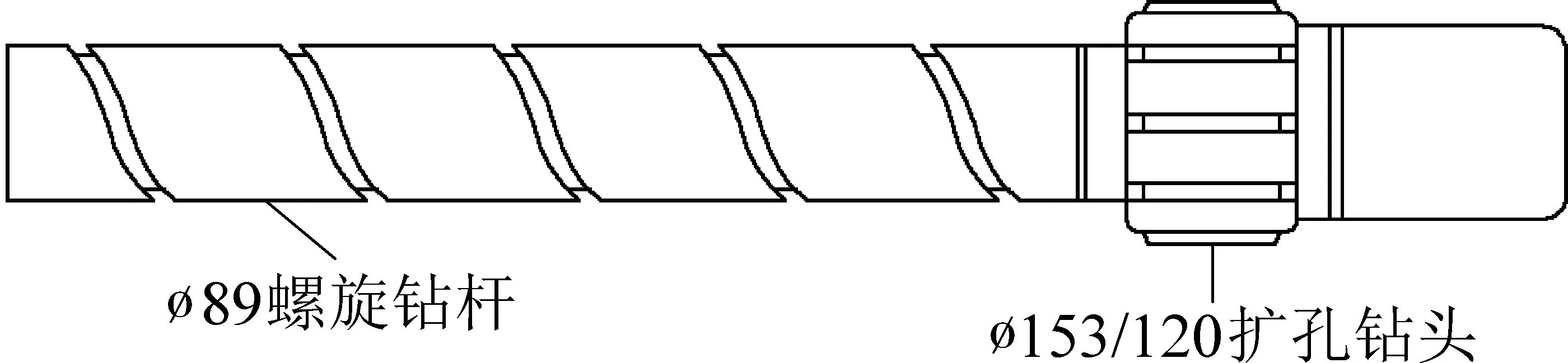

顶板高位定向钻孔施工采用定向先导孔和大孔径螺旋扩孔的施工工艺,先导孔施工采用滑动定向钻进和复合钻进工艺[17-18],定向钻具组合如图2所示。通过人为控制钻孔轨迹,使先导孔精确沿着设计轨迹钻进;回转扩孔采用大孔径螺旋回转扩孔,通过回转扩孔将先导孔孔径扩大至153 mm,大孔径螺旋扩孔钻具组合如图3所示。

图2 定向钻具组合

图3 大孔径螺旋扩孔钻具组合

2 复杂地层条件下高位定向钻孔成孔工艺

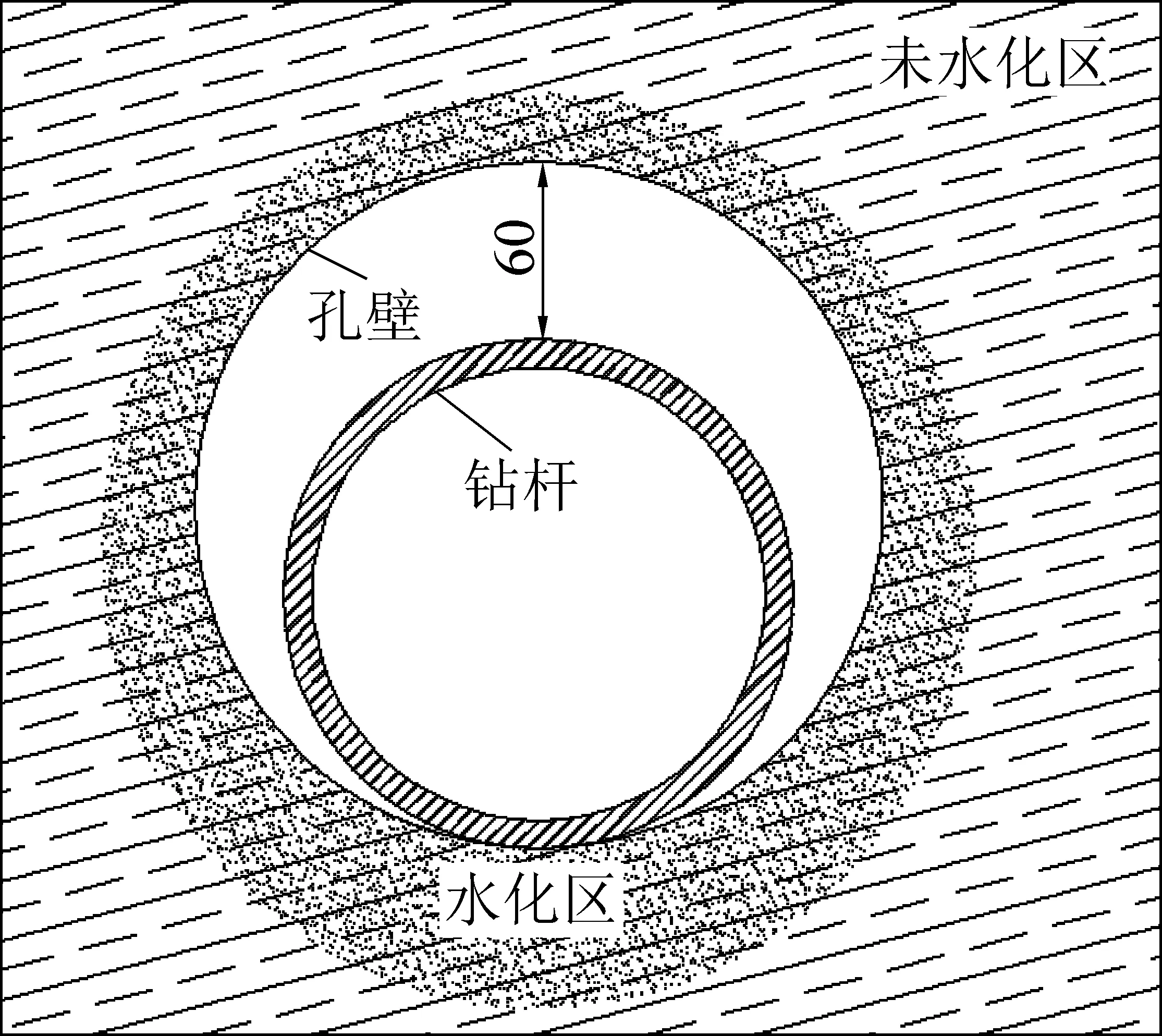

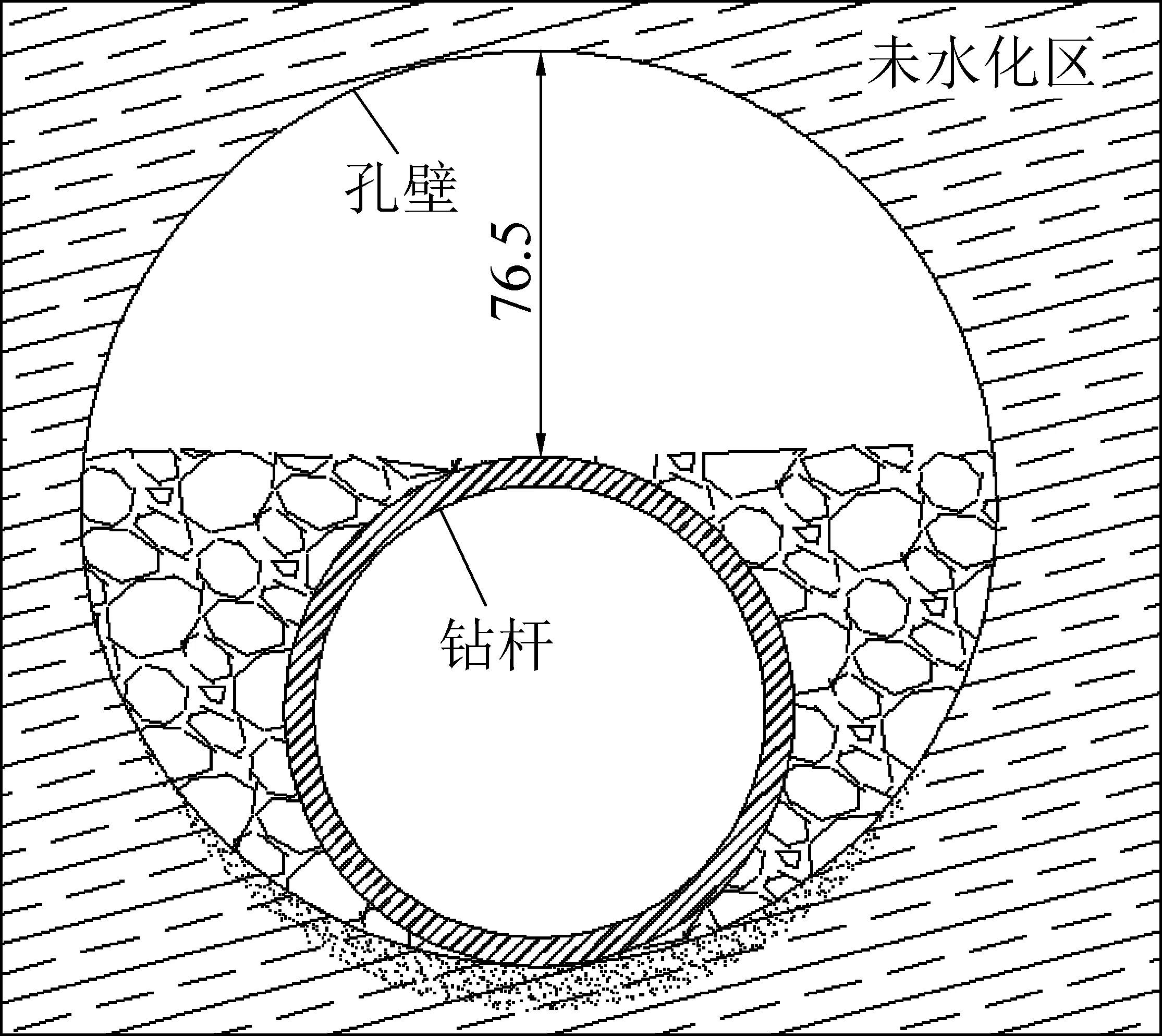

在复杂地层中钻进面临的主要技术难题是塌孔,轻者导致钻孔深度无法达到设计要求,重者发生卡钻事故,造成严重的经济损失。因此,解决复杂地层条件下钻孔塌孔问题具有重要意义。曙光煤矿2号煤层顶板存在不稳定泥岩,先导钻孔在穿越或沿着该岩层钻进时,在先导孔局部孔段孔壁四周出现裸露的泥岩,在钻进用冲洗介质清水的冲刷和浸泡作用下,泥岩吸水发生水化,导致强度降低,在孔壁四周形成不利于孔壁稳定的水化区,如图4所示。研究发现水化区范围随着裸露时间的延长呈逐渐扩大的趋势,最终趋于稳定[19-20]。先导孔钻进过程中,在钻杆柱的扰动下孔壁四周水化区出现掉块现象,导致大量大颗粒岩块的堆积,若排渣不畅极易引起钻孔排渣通道堵塞,严重者导致无法正常钻进。随着钻孔施工时间的不断延长,已成型孔段在水中浸泡时间越来越长,水化越来越严重,而靠近孔底孔段由于成孔时间短,水化相对较弱,因此经常出现孔底不塌孔,孔底后部塌孔的现象。

图4 先导钻孔孔壁示意

通常先导孔施工所采用的钻具组合中通缆钻杆和螺杆马达均为普通外平面结构,当先导孔施工中出现由于水化导致的塌孔时,冲洗介质流通通道遇阻,严重者导致冲洗介质无法流通,如图5所示,此时螺杆马达出现憋泵现象,导致无法正常钻进。只有将冲洗介质流通通道打通才可继续钻进,通常采取复合钻进工艺进行冲孔以疏通冲洗介质流通通道,但由于外平结构的钻具不具备辅助排渣作用,相反随着钻杆柱的回转会引起钻孔局部孔段大量钻屑的聚集形成严重“栓塞”,发生更加严重的憋泵现象,甚至出现卡钻事故。

图5 先导钻孔塌孔孔壁示意

根据上述先导孔塌孔机理及施工钻具的不足,采用大孔径螺旋扩孔工艺,通过回转扩孔将先导孔孔壁四周水化区切削掉,使得孔壁四周裸露出未水化或水化较轻的岩层,从而提高钻孔孔壁的稳定性,如图6所示。为提高扩孔过程中排渣效率采用外表面带螺旋槽的螺旋钻杆,该类型钻杆不仅具有传递钻进用转矩和给进压力的作用,而且回转扩孔过程中螺旋槽形成一条“螺旋形输送带”,具备辅助排渣的能力。此外,可将大颗粒岩屑重复破碎为小颗粒,有助于排出孔外。通过扩孔钻孔孔径增大,排渣环空间隙增大,不仅有助于扩孔过程中钻屑的排出,而且有助于后续先导孔施工过程中钻屑的排出。

图6 扩孔钻孔孔壁示意

具体施工流程为定向先导孔施工,钻遇塌孔提钻换用大孔径螺旋扩孔钻具扩孔至孔底,再提钻换用定向钻具施工先导孔,如此往复施工至设计孔深,具体工艺流程如图7所示。一方面通过扩孔可以将孔壁四周水化区切削掉,裸露出未水化区,从而提高孔壁的稳定性;另一方面通过扩孔增大钻孔孔径,显著提高大颗粒岩块的通过性,同时,在螺旋钻杆螺旋翼片的回转作用下,可将大颗粒岩块重复破碎为小颗粒,提高钻进过程中的排渣效率。

图7 钻孔施工流程

3 现场应用情况

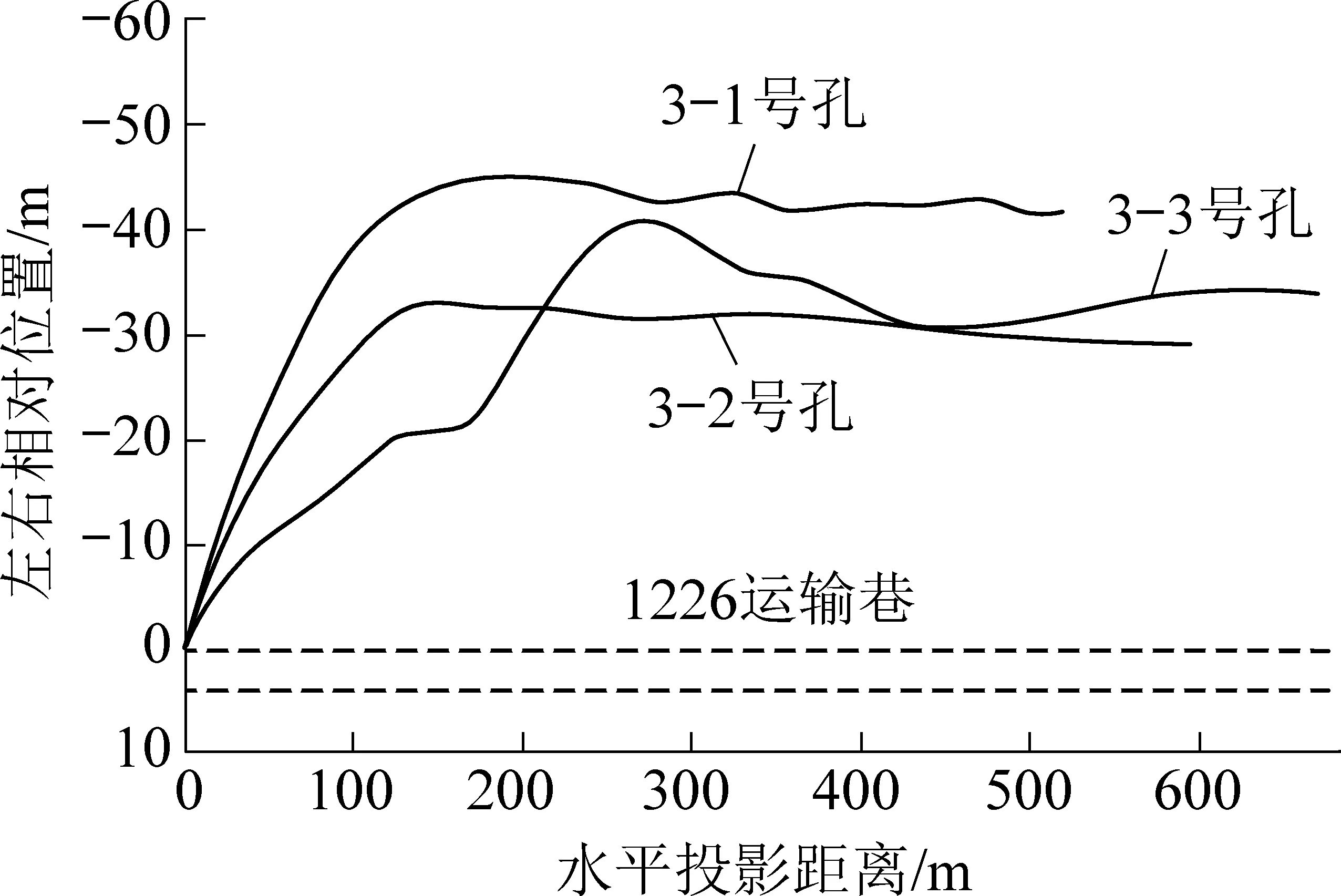

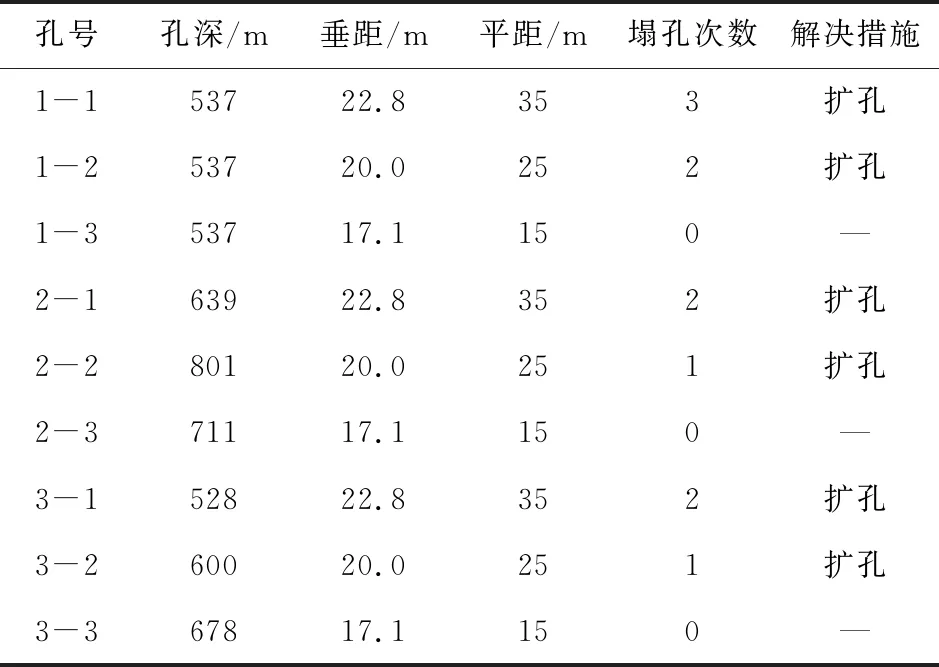

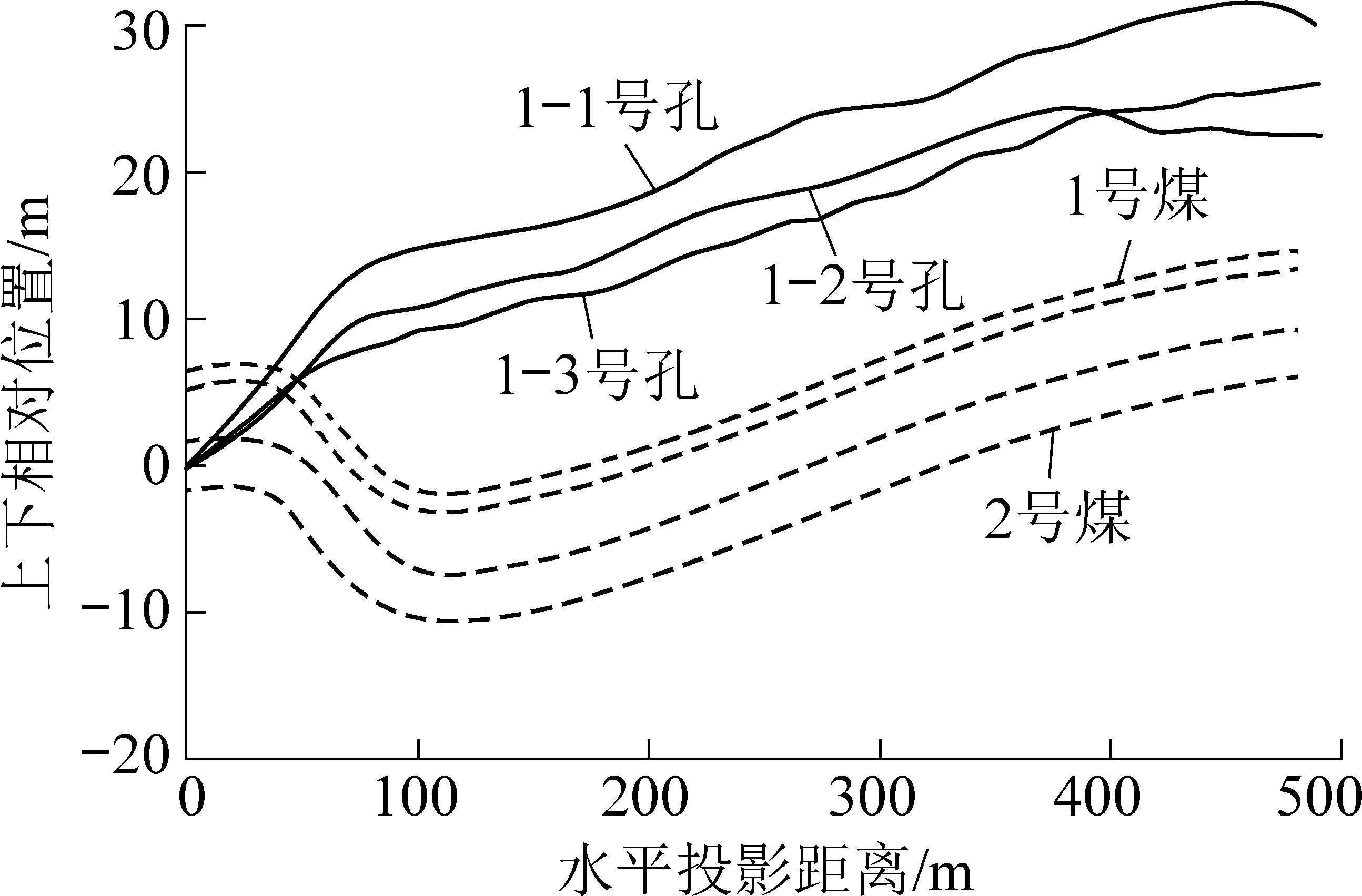

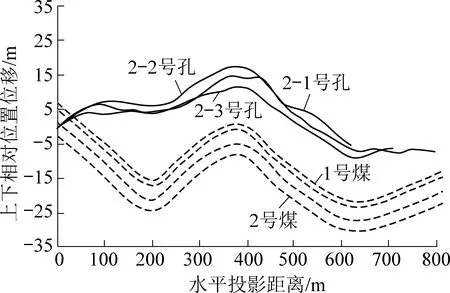

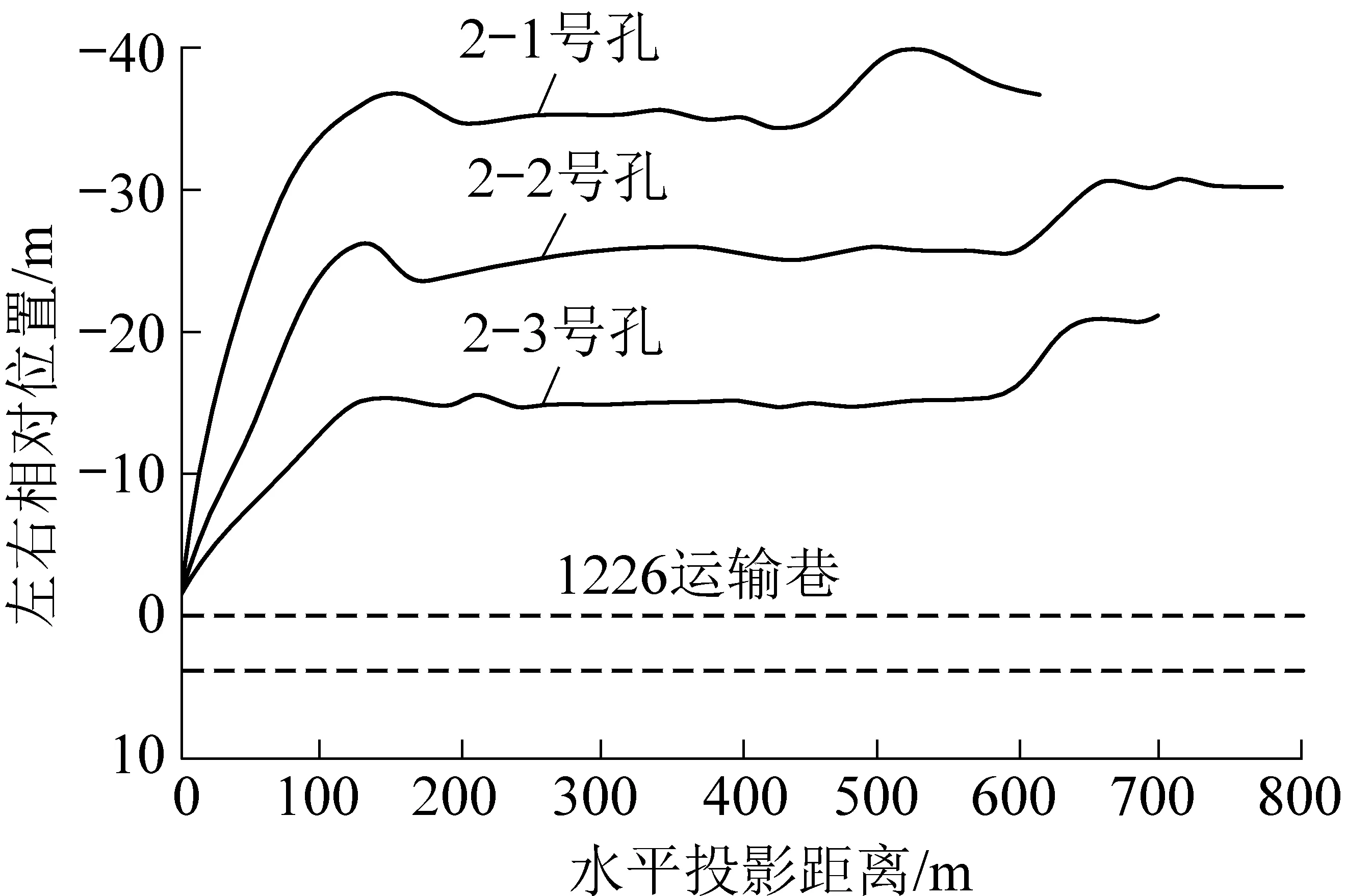

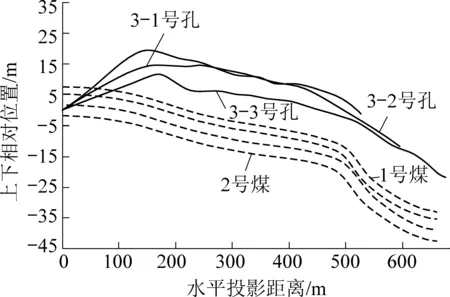

在曙光煤矿1226工作面运输巷,自2019年1月至11月成功施工3个钻场9个顶板高位定向钻孔,钻孔深度最小528 m,最大801 m,终孔孔径153 mm,均达到设计要求,总进尺5 568 m。钻孔布孔层位垂直距离分别为17.1、20.0、22.8 m,水平距离分别为15、25、35 m,具体施工数据见表2,钻孔实钻轨迹剖面/平面投影如图8—图13所示。

图13 3号钻场各钻孔实钻轨迹平面投影

表2 各钻孔施工数据

图8 1号钻场各钻孔实钻轨迹剖面投影

图9 1号钻场各钻孔实钻轨迹平面投影

1-1、2-1和3-1钻孔布孔层位距2号煤层顶板22.8 m,该层位根据已知地质资料显示为砂质泥岩,钻进过程中3个钻孔分别发生3、2、2次塌孔。其中1-1钻孔分别在先导孔钻进至75、270、387 m时发生塌孔,第1次塌孔孔段为造斜孔段,该孔段以正倾角向上穿层,先后穿过泥岩、粉砂岩、粉砂质泥岩和1号煤层,钻进至75 m时出现憋泵,伴随大颗粒钻屑排出,返水逐渐减小并变浑浊,向后退钻仍出现憋泵,经过分析泥岩和粉砂质泥岩段出现水化掉块塌孔、1号煤层段出现破碎塌孔;第2、3次塌孔孔段为稳斜孔段,该孔段处于目标层砂质泥岩,随着钻孔施工时间的延长,该地层逐渐发生水化,强度降低,发生掉块塌孔。2-1钻孔分别在先导孔钻进至279、390 m时发生塌孔,3-1钻孔分别在先导孔钻进至281、411 m时发生塌孔,上述该孔段均为稳斜孔段,砂质泥岩水化塌孔。上述各钻孔塌孔均采用大孔径螺旋扩孔成功解决。

图10 2号钻场各钻孔实钻轨迹剖面投影

图11 2号钻场各钻孔实钻轨迹平面投影

图12 3号钻场各钻孔实钻轨迹剖面投影

1-2、2-2、3-2钻孔布孔层位距2号煤层顶板20 m,该层位根据已知地质资料显示为砂质泥岩,钻进过程中3个钻孔分别发生2、1、1次塌孔。其中1-2钻孔分别在先导孔钻进至66、399 m时发生塌孔,第1次塌孔孔段为造斜孔段,由于所穿过的泥岩和粉砂质泥岩段出现水化掉块塌孔、1号煤层段出现破碎塌孔;第2次塌孔孔段为稳斜孔段,该孔段处于目标层砂质泥岩,发生水化,强度降低,发生掉块塌孔。2-2钻孔在先导孔钻进至381 m发生塌孔,3-2钻孔在先导孔钻进至410 m发生塌孔,上述该孔段均为稳斜孔段,砂质泥岩水化塌孔。上述各钻孔塌孔均采用大孔径螺旋扩孔成功解决。

1-3、2-3、3-3钻孔布孔层位距煤层顶板17.1 m,目标层为中砂岩,3钻孔钻进过程未发生水化引起的塌孔。

4 结 论

1)提出采用大孔径螺旋扩孔工艺,在曙光煤矿成功施工9个孔深超520 m,孔径153 mm的顶板高位定向长钻孔,形成了适用于曙光煤矿复杂地层的顶板高位定向长钻孔成孔技术,解决了曙光煤矿复杂地层条件下顶板高位定向长钻孔成孔困难的技术难题。

2)采用定向先导孔和大孔径螺旋扩孔施工工艺能够有效提高易水化泥岩地层定向钻孔的成孔率,通过大孔径螺旋扩孔不仅能将孔壁四周泥岩水化区切削,提高钻孔孔壁的稳定性,而且通过扩孔形成更大的排渣通道,有效提高钻孔排渣效率。

3)为避免泥岩层水化引起的钻孔塌孔现象,建议尽量避免在易水化泥岩层布置钻孔。同时,研发适用于易水化泥岩地层条件的定向钻进用冲洗介质,是解决泥岩水化的有效途径。

——以桐子林水电站为例