汽车车身等离子钎焊应用技术研究

张坤 王小虎 王延峰

(上汽通用东岳汽车DY-NPBS,烟台264000)

主题词:汽车车身 等离子钎焊 网络中断 设备有效利用率

1 引言

中国汽车工业已经进入了飞速发展的阶段,随着消费者对汽车产品的需求和期望不断升级,各车企都在对汽车产品进行更新换代,不仅仅是在汽车外观、内饰、动力系统等各方面进行升级,在汽车制造工业中也不断采用新工艺技术,来满足汽车制造的高科技含量和汽车产品的升级要求。其中,在汽车车身四门区域,为了配合升级后美观度更佳的四门外饰以及更高表面要求的门外板,汽车制造业广泛采用等离子钎焊工艺[1]。等离子钎焊在控制焊缝高度、焊缝平整度和焊接后的表面洁净度方面具有独特的优势。等离子钎焊焊接无飞溅、无气孔的优点,减少了打磨和返工的工作量,对提高四门表面质量清洁度和焊接质量稳定性发挥了重要作用。

2 等离子钎焊工艺简介

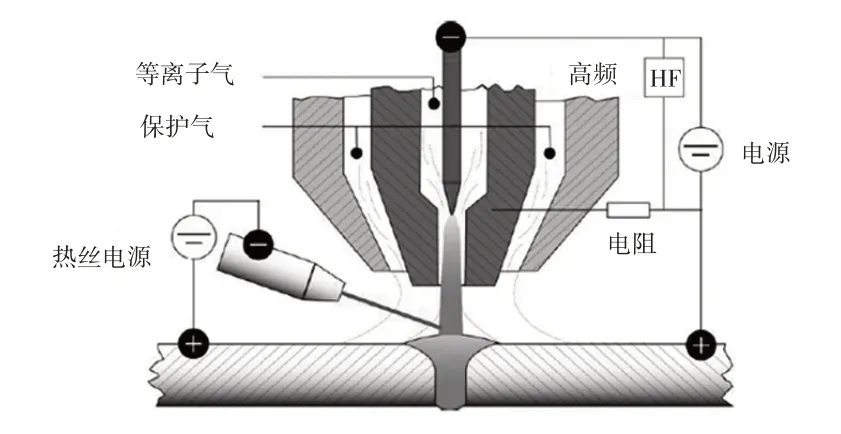

等离子钎焊是通过喷嘴拘束电弧[2],形成温度更高的等离子弧,完成板材或钎料熔合的焊接工艺(图1)。应用在四门区域的等离子钎焊工艺是通过等离子弧将CuSi3钎料熔化[3],并填充到钣金表面的一种钎焊工艺。

图1 等离子钎焊工艺

等离子钎焊工艺主要有以下3个特点:

(1)缝美观:焊缝平整,焊接无飞溅,焊缝高度可以控制在2 mm以下;

(2)热量高:焊接时利用高热量等离子弧光[4],弧光温度可达50 000℃(图2);

图2 等离子钎焊弧光[4]

(3)对板材尺寸精度要求高:等离子钎焊设备本身精度高,对焊接零件的尺寸精度要求也高,要求零件尺寸波动在1 mm以内。

3 等离子钎焊系统的设备组成

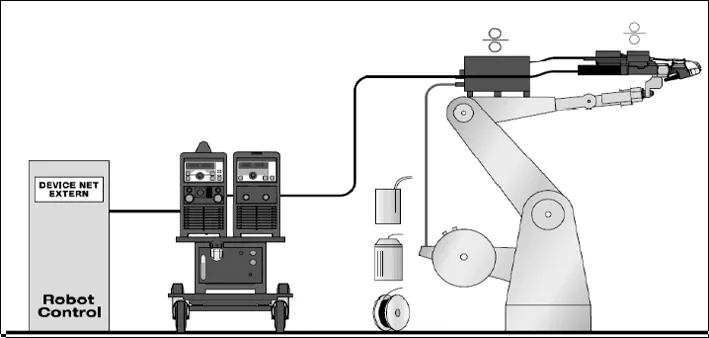

随着汽车制造业的发展,自动化程度越来越高,大部分等离子钎焊都采用机器人等离子钎焊,机器人等离子钎焊的焊接稳定性高、质量可靠。机器人等离子钎焊主要由机器人本体、机器人控制器、等离子焊机、送丝系统、水冷系统、焊枪等部分组成[5](图3)。

图3 等离子钎焊系统硬件组成[5]

4 等离子钎焊应用的工艺难点

由于等离子钎焊焊缝高度可以控制在2 mm以内,此工艺能达到美观、平整的焊缝,主要是由于等离子钎焊设备的高精度,以及依靠焊接钣件或零件的尺寸高稳定性。

四门等离子钎焊应用主要是将门窗框与门外板通过熔化后的CuSi3钎料连接。四门区域等离子钎焊应用实现的方式主要有2种:

(1)机器人抓手抓四门零件,放到固定的等离子钎焊焊枪处,完成等离子钎焊焊接工艺[6];

(2)机器人携带等离子焊枪,对固定在工装上的四门零件进行焊接。

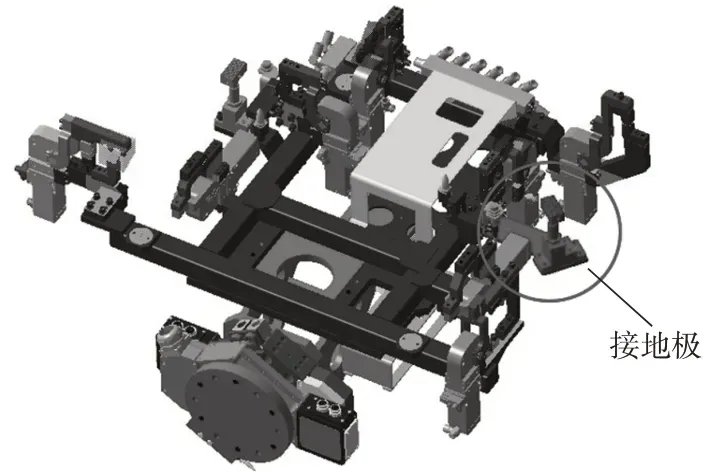

考虑到焊接质量的稳定性,固定等离子焊枪的焊接角度会得到相对较好的焊接效果,所以在工艺工况及条件允许的情况下,尽量选择第2种等离子钎焊焊接方式。为了使机器人抓手抓四门零件,就需要将机器人抓手做成高精度抓手(也称为GEO抓手,如图4),高精度抓手可以提高机器人抓四门零件的稳定性,以及多次重复抓件的一致性,从而保证焊接质量的稳定性。

图4 高精度抓手

对于焊接钣件或零件尺寸的精度和一致性的高要求,在保证抓四门零件抓手精度的同时,也要对零件尺寸做进一步的控制和要求。对于需要执行等离子钎焊的焊区尺寸也要进行相关的研究,并确定执行的标准与方案。经过一系列的试验,得到3个关键尺寸:

(1)焊丝与焊接钣件的高低距离;

(2)焊丝与焊接钣件搭接边的水平距离;

(3)焊接钣件的搭接间隙。

其中,焊丝与焊接钣件的高低距离和焊丝与焊接钣件搭接边的水平距离需要控制在1.5 mm以内,而焊接钣件的搭接间隙需要控制在0.5 mm以内(图5)。这样才能得到相对稳定的焊缝。

图5 四门等离子钎焊焊区尺寸示意

5 等离子钎焊应用过程中主要问题

等离子钎焊应用在汽车四门区域,主要出现2类问题。

第1类问题是质量问题,最主要的影响因素就是四门门框与门外板的搭接面尺寸稳定性。四门门框与门外板的搭接面就是等离子焊焊缝的位置,前面已经提到此焊接区域的尺寸精度直接影响焊接质量,所以从车型项目设计评审初期就要考虑影响此区域尺寸的相关关键要素。主要从以下5个方面考虑:

(1)单板钣件的尺寸控制;

(2)四门窗框与门外板搭接所用到的工装稳定性;

(3)四门窗框与门外板固定的定位焊点设计排布以及焊接的先后顺序;

(4)抓取四门零件的抓手的定位精度;

(5)固定等离子焊枪放置的角度及位置。

良好且稳定的零件尺寸,才能得到质量稳定的等离子焊缝。

第2类问题就是等离子钎焊设备有效利用率。根据应用和研究发现,影响等离子钎焊设备有效利用率主要因素是整个机器人等离子钎焊系统的网络中断。此问题最主要的原因是高能量的等离子设备,在焊接起弧过程中产生的强电磁干扰对整个机器人等离子钎焊系统的低电压网络造成冲击,低电压网络出现不正常的干扰信号,网络中出现错误数据,正常的网络数据被打乱,形成网络中断。解决此类问题的方案基本可以分为硬件措施减少干扰数据和软件措施隔离错误数据。

6 设备有效利用率提升分析

6.1 影响设备有效利用率问题的原因分析

影响设备有效利用率的主要因素是机器人等离子钎焊系统的网络中断,需要对影响网络中断问题的各种原因进行分析并验证。

在机器人等离子钎焊系统中,对抓手的接地极[7]进行检查,并分析排布。发现每个高精度抓手只有1个接地极,而且接地极与焊缝的距离并不均匀。在其中一个高精度抓手上增加1个接地极(共2个,如图6),统计接地极增加前后与同区域、同工艺之间的网络中断状态对比,发现增加接地极后,问题有所改善。

图6 高精度抓手增加接地极

对机器人等离子钎焊系统中的硬件进行网络检测,主要有机器人系统[8]、高精度抓手、等离子焊机设备、各种网络模块(图7)。发现其中的防撞结构的网络状态错误数据较多,呈现较为异常的状态,所以防撞模块也是影响设备有效利用率的原因之一。

图7 等离子钎焊系统网络检测

梳理整个等离子钎焊系统的线缆连接,发现2个影响因素:

(1)网络线缆未做屏蔽处理。将其中1台设备的网络线缆用锡箔纸包裹,做屏蔽层处理,并做试验。统计在线缆用锡箔纸包裹前、后,再和同区域、同工艺之间的网络状态进行对比,发现屏蔽后,状态有改善。

(2)动力线缆与信号线缆未分开。在梳理线缆时,对其中一台设备的线缆进行动力线缆和信号线缆整理,并通过桥架格档进行分离,统计线缆分开前、后,再和同区域、同工艺之间的网络状态进行对比,发现分开后,状态有改善。

对整个系统中的各类软件程序进行梳理,发现机器人程序中网络设置符合要求,但程序中有关于开启网络监控的程序语句设置不当。

6.2 影响设备有效利用率问题对应措施

通过对影响设备有效利用率的网络中断问题的各种原因进行分析并进行验证,基本可以分为3类原因:硬件方面的原因、防撞模块的信号采集方式以及相关软件程序设置。

对其中单台的等离子钎焊系统的硬件进行措施改造,并进行改造之后的相关验证。主要硬件改造分为:在高精度抓手上增加1个接地极、将网络电缆进行锡箔纸包裹(屏蔽处理)、动力电缆与信号线缆在桥架中进行金属格档。通过以上的硬件改造,统计硬件改造前、后网络状态,并和同区域、同工艺之间进行网络状态对比。发现网络中断状态有很大改善,其网络中断频次可以下降85%左右。

通过对等离子钎焊系统中防撞机构的信号传输进行研究,发现当信号采集远离等离子焊枪时,焊接时所受的焊接电磁干扰会明显变小。所以需要采用一种优化的方案改变信号采集的方式,降低此部分区域的电磁干扰。将防撞传感器信号用线缆连接到外设电子传感器,外设电子传感器起到信号采集桥的作用,再由外设电子传感器将信号传递给受影响的网络模块(图8)。改造后再对此模块进行网络检测,发现网络数据传输正常,未出现网络错误数据。

图8 增加信号采集桥

重新梳理机器人程序中关于网络连接、检测的程序设置,并进行更改优化,发现通过前期的相关硬件改造和后续的程序优化,网络中断问题可以得到控制。机器人等离子钎焊系统设备有效利用率得到了较大幅度的提升。该系统的设备有效利用率由71%提升到95%以上,而且设备运行稳定。

7 结语

新工艺新技术的应用能提升汽车产品的品质,但同时新工艺新技术的实施也存在一定程度的技术盲点,对新工艺新技术的技术攻关就显得尤为重要。培养造就高水平的人才队伍,激励工程师更好地发挥作用,激发技术人员深入探究的工作热情,都是向技术攻关的重要手段。汽车制造业的蓬勃发展,带动新工艺技术的发展,也将带动创新技术人才的发展和积淀。