干硬性混凝土配合比及力学性能研究

徐少成 (安徽省建筑科学研究设计院,安徽 合肥 230031)

1 引言

干硬性混凝土是指水灰比较小,维勃稠度较大的混凝土。与普通混凝土相比,干硬性混凝土具有流动性小、水化热低、硬化速度快、早期强度高、降低工程造价和缩短工期等特点[1]。干硬性混凝土坍落度不大于10mm,维勃稠度在10s~30s范围内。干硬性混凝土适合混凝土道路工程,也常用在预制混凝土制品及构件、混凝土空心砌块、路面板、路面砖等工程。其具有工厂生产线批量生产,立即脱模养护硬化的特性。工程实践证明,干硬性混凝土凭借其优势越来越得到广泛的应用。

干硬性混凝土的工作性、力学性能与试验过程中的砂率、水灰比、成型压力以及养护条件均存在较强的相关性。要确定干硬性混凝土的配合比,首先要确定水灰比,控制水灰比的大小是保证混凝土耐久性的重要手段[2]。骨料中掺加石粉能够显著降低混凝土的经济成本,但是石粉中还常掺杂少量泥粉,易对混凝土各项性能产生损害。文献[3]探讨了大理石粉、石粉及粉煤灰取代天然砂及水泥在混凝土中的应用。粉煤灰和石材废料作为建筑材料在混凝土中的应用可以节约水泥进而节省成本。文献[4]研究干硬性混凝土制品的成型工艺参数,干硬性混凝土的强度受振动特性、振动压力、振动时间影响显著。因此,将干硬性混凝土作为研究对象,对干硬性混凝土的物理特征、强度特性进行详细的室内试验研究,具有重要的理论及实践意义。

2 原材料及试验

2.1 原材料

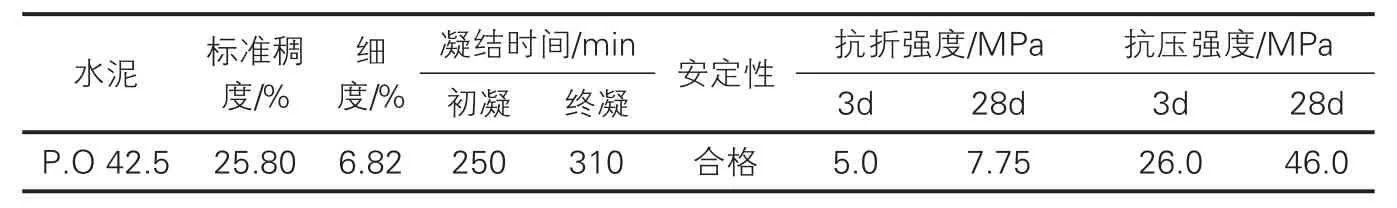

①水泥。本实验所用水泥为巢湖海螺42.5级,其有关的技术指标如表1所示。有关的化学组成如表2所示。

②天然砂。由合肥某建材有限公司提供,主要性能指标:最大粒径为5mm,细度模数为1.69,属于细砂,表观密度为2632.5kg/m3,堆 积 密 度 为 1235.1kg/m3,含泥量为1.5%,级配符合要求。

③石粉原料。石粉采用石灰石质石粉,主要成分为CaCO3,比表面积为1183m2/kg,石粉的表观密度为2623.41kg/m3,堆 积 密 度 为 1411.6kg/m3。

④石子。石子由合肥某建材有限公司提供,其粒径在2mm~15mm连续级配,石子的表观密度为2481.5 kg/m3,堆积密度为1289.3 kg/m3。

⑤减水剂。本次所用的减水剂为聚羧酸高效减水剂,白色粉末状固体,固含量≥95%,pH值为7.0,合肥市某建材有限公司生产。

硅酸盐水泥的各项指标 表1

普通硅酸盐水泥的化学组成 表2

⑥拌合用水为实验室自来水。

2.2 试验方法

实验拟配置抗压强度为C25的干硬性混凝土,实验室制备试件的过程如下:首先将粗细骨料和水泥在搅拌机中搅拌5min,加入合适量的水搅拌5min;然后在加入减水剂搅拌2min,将混合好的料放在实验机上边的模具上,用实验机压制振动成型。将压制好的试块在养护室养护到不同的龄期后,用取芯机在预制块上取芯,试件的尺寸为:底面直径为100mm,高为100mm的圆柱体。然后在1000kN电液式压力试验机上做抗压实验,加载时采用应力控制,应力控制取0.2MPa/s。每组做三个试样,以三个试块抗压强度均值作为该组实验结果,若其中最大或最小值与中值的差大于中值的15%,则取中间值作为混凝土抗压强度值,若最大值、最小值两者和中值差距大于中值的15%,则该值试验无效,重新试验。

3 试验结果与分析

3.1 砂率对干硬性混凝土强度的影响

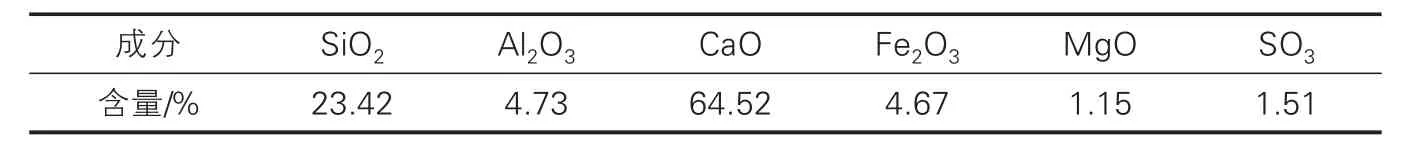

由于干硬性混凝土预制块对石子的最大粒径有限制,以及为了降低混凝土的建设成本,本实验采用了石粉作为部分骨料,所以实验过程中砂率会较小。砂率是砂子占骨料总量的比率,砂率会引起骨料的总表面和孔隙率发生很大的变化,对干硬性混凝土抗压强度有很大的影响。砂率对干硬性混凝土抗压强度的影响如图1所示,从图1中能够看出砂率为25%时,干硬性混凝土的抗压性能最高,分别比砂率为22%和34%高出8.5MPa、10.4MPa。当砂率较低时,拌合物中显得粗骨料过多而砂子过少,形成的砂浆量并不足以包裹石子表面,并不能填满石子间空隙,拌合物缺浆,混凝土流动性下降,试件成型后的内部空隙较多,不密实,故试件强度较低。砂率过大时,骨料的总表面积和孔隙率均增大,当混凝土中水的含量保持一定时,拌合物就会显得干稠,流动性降低,若要保持一定的维勃稠度,则需要增加用水量,就要多耗水泥。在水泥浆用量一定的条件下,骨料表面包裹的浆量变薄,粘结力降低,润滑作用下降,不易形成理想的骨料之间的嵌锁型结果,从而降低密实度,影响混凝土强度的发展[5]。

图1 砂率对干硬性混凝土抗压强度的影响

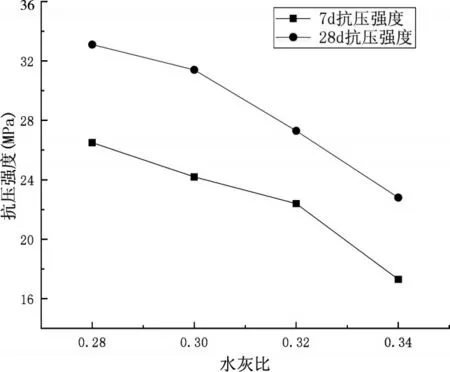

3.2 水灰比对干硬性混凝土强度的影响

干硬性混凝土用压力实验机进行振动压制成型,所以需要的水量往往不多。不同水灰比的干硬性混凝土试件的强度测试结果如图2所示,从图2中能够看出干硬性混凝土的抗压强度随着水灰比的增加随之下降,符合混凝土强度发展的一般规律。水灰比为0.28时比水灰比为0.34的试样抗压强度增大10.3MPa。在混凝土中加入多余的水分会导致水泥浆的浓度降低,固化粘结能力下降,自由水在混凝土试块凝结硬化中蒸发形成毛细孔,混凝土硬化后的孔隙率大,密度小,导致抗压强度下降。因此实验过程中要控制混凝土的用水量。但是用水量不能过少,否则会影响干硬性混凝土的成型状态,会导致形成裂纹。结合大量的实验,本次干硬性混凝土的水灰比取0.3。

图2 水灰比对干硬性凝土抗压强度的影响

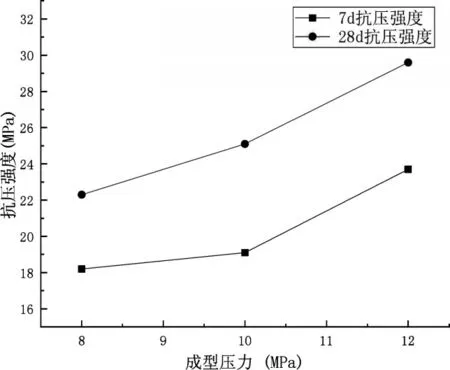

3.3 振动压力对干硬性混凝土强度的影响

干硬性混凝土预制块成型大多采用振动加压方式。振动成型会使骨料颗粒间的自由水及毛细水被挤出,骨料颗粒间更加紧密排列,因此需要水量会显著下降。振动压力对干硬性混凝土抗压强度的影响如图3所示,从图3中能够看出混凝土的抗压强度随着成型压力的增加而增大,当成型压力为12MPa时,比压力为8MPa试样抗压强度能够提高7.3MPa。强度提高的原因是振动压力大时,试验机振动过程中会直接引起混凝土拌合料内部各种颗粒的重新排列,孔隙、缺陷被充实,颗粒堆积更加的密实。密实的混凝土会使试样干密度更大,抗压强度更高[6]。实验压力机的振动压力过小会导致混凝土拌

图3 成型压力对干硬性混凝土抗压强度的影响

合料的胚体强度过小,无法成型。与传统的塑性混凝土相比,干硬性混凝土水灰比小,流动性差,所以内部骨料的分布对强度的影响比较显著,所以成型方式和成型压力对抗压强度的影响比较显著。

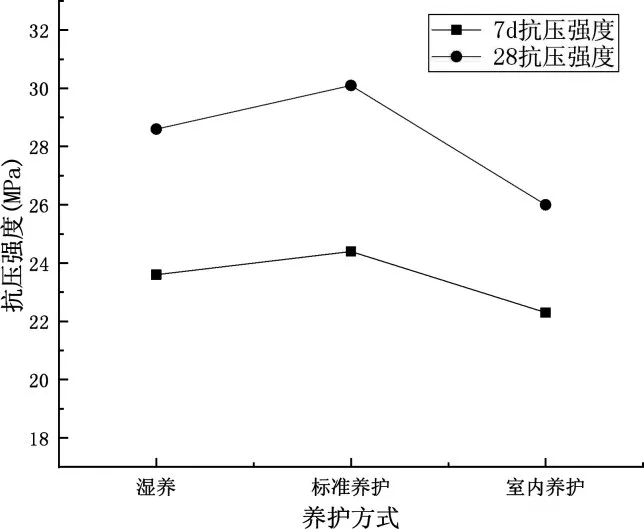

3.4 养护方式对干硬性混凝土强度的影响

干硬性混凝土强度的发展主要取决于水泥水化产生的CSH凝胶,因此保证水泥充分水化是提高抗压强度的关键所在。水是参与水泥水化反应的物质,是水泥水化、硬化的必要条件,用水泥拌制的干硬性混凝土,在浇筑后应保持潮湿状态,以利于获得满意的抗压强度。本次实验探究了三种养护方式对抗压强度的影响。湿养是混凝土达到1d龄期后,将其放到水中进行养护。标准养护方式是试样1d龄期后,放在标准养护室内养护,养护室内保持湿度95%左右,温度20℃左右。室内养护方式是1d龄期后的试样,直接放到干燥的室内进行养护。三种养护方式对干硬性混凝土强度的影响如图4所示。从图4中能够看出标准养护试样的抗压强度,明显高于湿养和室内养护,比湿养高出1.5MPa,比室内养护高出4.1MPa。标准养护条件下,水化产物均匀地分布于混凝土中,能降低混凝土的孔隙率,增强混凝土的强度。当混凝土的养护湿度为95%时,降低了内外温度差,水分蒸发速率下降,加强了水泥水化,增加了混凝土的强度[7]。

图4 养护方式对干硬性混凝土抗压强度的影响

4 结论

①砂率的变化能够影响干硬性混凝土的抗压强度,从实验中能够看出强度随着砂率的增加先升高后下降。在砂率为25%时,混凝土内部的密实性最好,强度最高。

②水灰比的变化对混凝土性能影响很大,混凝土的抗压强度随着水灰比的增加而显著下降,但是拌合水量不能过于少,水量少不利于预制块的成型及养护,本文干硬性混凝土实验水灰比取为0.3。

③实验振动压力以及养护条件对干硬性混凝土的抗压强度有影响。混凝土抗压强度随着成型振动压力的增加而增加,试验机的振动压力越大,混凝土内部越密实,强度越高。标准养护条件下混凝土的抗压强度比湿养和室内养护强度提高更加明显。

④本次实验得出强度等级为C25的干硬性混凝土配合比为:1m3各材料用量为:水泥484kg,水145kg,砂446kg,石粉788kg,石子533kg,以质量表示为水泥:砂:石粉:石子=1:0.92:1.63:1.10,W/B=0.3,减水剂用量为0.8%。测得维勃稠度为12s,28d抗压强度为31.4MPa,各项性能指标和压制出的预制块外观比较满意。