大数据故障预警平台在煤矿中的应用研究

朱元军,张 骥,李成西

(陕西陕煤黄陵矿业有限公司 一号煤矿,陕西 黄陵 727307)

1 概 况

近年来,煤炭辅助生产系统的远程控制领域日趋完善,但各辅助生产系统运行数据、监测数据未得到深层次的挖掘和利用,生产辅助系统集中控制相对孤立,无法规避和预防系统运行环节存在的潜在隐患。黄陵一号煤矿经过多年发展,各生产辅助系统自动化已达到较高水平,但存在着以下问题:一是虽然集控程度较高,但未实现高效实时的信息集成和互通,各个生产自动化系统分散独立;二是控制系统在接口、软件协议、冗余功能等方面存在版本较多,无法真正实现集中整合和实施集中控制功能以及数据交互;三是系统间对于专业分析数据的一致性、时效性很难实现智能决策联动和预警。基于以上问题,众多子系统需要一个“智慧分析大脑”,为系统或设备潜在故障进行预警,为维修策略提供技术支持,做到生产环节整体性的超前故障预警效果,达到智能分析诊断、高效服务管控目的,减少故障影响时间,缩小系统维护成本。

2 大数据故障预警平台总体方案设计

整个设计方案分为3 个阶段,一是研究矿井系统及设备健康管理体系分级策略和模式,建立高效协同预警调度平台;二是研究全矿井系统及设备分类、系统构成和故障预测、健康评估、维修预警机理模型,开发面向不同业务系统及设备设施的就地管控平台,包主运输系统、压风系统、供配电系统、排水系统、瓦斯抽采系统、通风系统、污水处理、矿压分析系统等其他相关配套系统及设备;三是研究不同设备机械电气、润滑系统、冷却系统、电机震动、设备噪音、热成像图像识别等故障检测、检验手段,以及装配套设施的运行数据,包括电动机、减速器、润滑系统、冷却水等关键核心部件和系统的故障诊断算法、剩余寿命预测算法、设备性能评估和部件劣化特征识别等,根据专家算法建立模型,采集故障数据进行大数据计算与分析,形成智能视频分析、智能巡检,为专家远程诊断提供便捷,达到真正提前预判和高效及时实时预警推送,形成基于一套架构下的全矿井系统及设备大数据故障预警平台与大型设备健康管理体系。煤矿大数据故障预警平台总体方案如图1 所示。

图1 煤矿大数据故障预警平台总体方案Fig.1 Overall plan of big data fault warning platform in mine

3 预警平台关键分系统设计

3.1 煤矿大数据故障预警平台

煤矿大数据故障预警平台的主要分系统包括矿井全生产链系统故障数据交互系统、全生产链大数据故障决策平台、专家智能诊断预警系统,如图2所示。

图2 煤矿大数据故障预警平台架构Fig.2 Architecture of big data fault warning platform in mine

3.2 矿井全生产系统故障数据交互系统

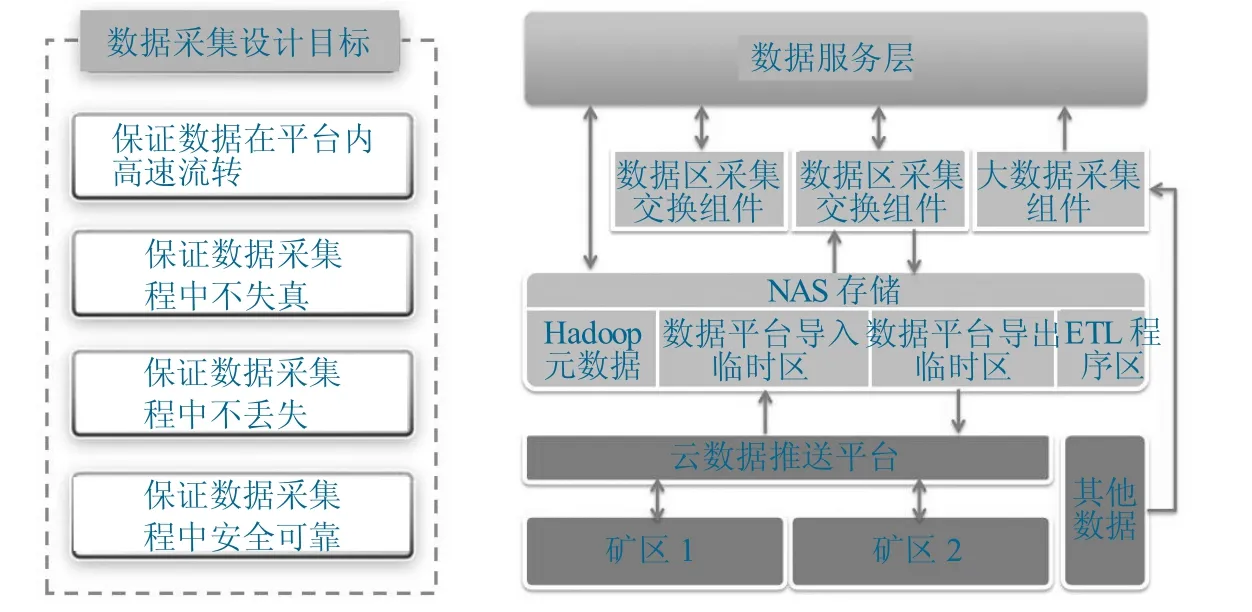

3.2.1 生产辅助系统故障数据采集交互系统

平台通过数据发布/订阅传输协议和传输控制协议/因特网互联协议进行数据采集,由各个系统部署环境的数据采集端发送至数据中心,由数据中心再次处理转发,接入大数据平台数据,经过数据处理系统过滤及清洗,转换数据格式形成统一规范,存储故障点表参考和干预机制数据仓库内,为故障预警平台学习、分析、决策提供数据支撑。数据交互系统框架如图3 所示。

图3 数据交互系统Fig.3 Data interaction system

3.2.2 生产辅助系统故障仓库建立

煤矿大数据故障预警平台建立单独的数据存储服务器,将采集到的运行信息进行统一存储。按照不同的系统对运行信息进行分类,按照运行信息的重要性进行等级划分。由于生产辅助系统数据监测不一,采集的监测数据存在多源异构问题,且系统数据采集无统一结构,不能被平台统一识别,需对采集到的数据依据平台内部配置,对数据模型进行统一的格式转换,如图4 所示。当故障决策服务端检测到当前数据出现异常数据时进行标记,对数据源进行分析,调用对应异常数据的设备信息,携带异常数据及对应设备信息主动向干预库发起请求,在同步监测下,干预库介入。

图4 数据转换Fig.4 Data transformation process

3.3 预警平台软件架构设计

平台包括数据流处理、微震计算、可视化结果显示等部分。远程监测数据传输至转换器中进行底层数据流处理,核心计算模块进行后台震级及定位计算后,将计算结果传输至可视化交互界面中,通过各个模块之间的文件交互,如Data 文件,完成数据传输及交换,实时保存。软件系统中的高频微震信号能提供C 语音调用的接口,利用Java 语言来对微震计算模块进行设计开发,所设计的微震计算模块能实现超过5 个的高频信号采集、判断、定位及计算等功能。可视化则采用JSP 配合E-charts技术进行开发。预警平台软件架构如图5 所示。

图5 预警平台软件架构Fig.5 Software architecture of the early warning platform

4 结 语

在完成预警平台的建立后,将其在黄陵一号煤矿中进行了实际应用测试,测试周期将近4 个月。测试结果表明,该预警平台中各子系统运行正常、程序逻辑控制合理,能精准的对井下进行定位,显示界面操作简单,操作人员只需通过简易培训,即可实现对系统的操作。该平台能根据矿井中的实际情况,发出异常报警,人员可根据故障类型及位置快速进行故障排除。经过初步估计,在预警平台进行成功应用后,设备的故障率降低了50%,故障排除时间缩短70%,相关岗位人员也明显减少。