污泥粉煤灰制备活性炭的方法及其性能分析

*孙霆欢

(神华新疆能源有限责任公司活性炭分公司 新疆 830027)

在城镇化建设进程的不断推动下,污水排放量日益递增,这无疑增加了污泥的处理量,污泥处理问题逐渐成为了城镇化建设过程中不得不面临的一个重大的难题,因此,加强对污泥资源化利用显得尤为重要。由于污泥中含有大量的碳元素,因此,符合活性炭制备相关需求,通过利用化学处理法,可以将有机物质快速转化为吸附材料,这种吸附材料含有大量的碳,具有较高的多孔吸附能力,从而实现对污泥内部有机物质的充分利用。因此,如何科学地分析和研究污泥粉煤灰制备活性炭方法及其性能是相关人员必须思考和解决的问题。

1.材料及方法

(1)材料及设备

在本次实验中,所使用的污泥和粉煤灰分别来自于污水处理厂、金陵电厂[1],在本次实验中,所用到设备主要有以下几种:电阻炉、孔隙比表面分析仪、数显温控仪、空压机、分光光度计等。

(2)实验方法

为了保证实验结果的准确性和全面性,需要按照一定的配合比例,将干化处理后的污泥与粉煤灰进行充分混合,以保证两种材料混合的均匀性,同时,还要将氯化锌作为活性炭制备的重要原材料,分析和探究对活性炭吸附性能的三大影响因素,这三大影响因素为活化温度、浸渍比和活化时间[2]。整个实验操作流程如下:①向烘箱中放入适量的污泥,然后,在120℃温度的条件下,对污泥进行烘干处理,确保污泥始终处于烘干状态。在此基础上,还要将烘干后的污泥放置于球磨机中,并对污泥进行研磨处理,研磨时间应控制为2h。此外,还要使用研磨筛,对研碎后的干污泥进行筛选处理,从而筛选出粉末状的干污泥。②称取适量的活化剂,并将其放置于坩埚中,然后,向坩埚中添加50ml的去离子水,对其进行搅拌处理,直到活化剂完全溶解于去离子水即可[3]。③称取适量的粉末状污泥和粉煤灰于试管中,并向试管中添加一定量的活化剂,并进行不断搅拌处理,使得污泥与活性剂溶液进行充分混合,同时,还要对混合后的溶液进行浸泡处理,浸泡时间应控制在24h以内,然后,将其放置于120℃的干燥箱中,使其处于完全干燥的状态。④将浸染有活性剂的物料放置于玻璃管内,然后,拧紧橡皮塞。此外,还要向玻璃管内通入一定量的氮气,确保玻璃管内的空气被氮气赶走,并打开管式炉,对污泥进行加热处理,将加热速率设置为10℃/min,当活化处理结束后,停止对污泥的加热。同时,还要向玻璃管内持续不断地通入一定量的氮气,当炉内温度低于100℃时,结束氮气通入操作。当炉内温度降低到常温状态后,方可移出活化产物。⑤使用蒸馏水对活化料进行反复冲洗,当洗涤液的pH值被控制在6-7之间后,使用120℃干燥箱对其进行干燥处理,并对产物最终质量进行称取,从而计算出最终的获得率,同时,还要将最终的产物放置于样品袋中进行保存。⑥测定和对比制备活性炭和商用活性炭所对应的吸附性能。

(3)活性炭制备方法

在本次实验中,所用到的活性炭制备方法主要以化学活化法为主,该方法在具体的运用中,通常会用到NaOH溶液、H2SO4溶液,这些溶液具有较强的腐蚀性,通过将这些药剂作为实验材料,可以实现对原料中有机物质的刻蚀,使得它们通过化学反应产生以下两种物质,分别是水蒸气和碳氢化合物,以达到分离原料的目的,从而获得大量的碳微晶,这些碳微晶不含有水蒸气和碳氢化合物,具有稳定的孔隙结构。

2.结果分析

(1)污泥粉煤灰配比对活性炭吸附性能的影响

按照一定的混合比例,将干污泥与粉煤灰进行充分混合,然后,再与质量分数为30%的氯化锌溶液进行搅拌混合,从而实现对混合活性炭的科学制备,在粉煤灰含量不断上升下,制备活性炭的吸附性能呈现出不断上升的趋势。当活化温度、活化时间相同时,发现活性炭对碘吸附值持续上升,达到了278.51mg/g;当干污泥质量:粉煤灰质量:氯化锌质量达到10:3:3时,活性炭的碘吸附值达到最大值,高达370.25mg/g,此时,活性炭的碘吸附以达到饱和状态,继续添加粉煤灰,不会对活性炭碘吸附值产生任何影响。

(2)浸值比对活性炭吸附性能的影响

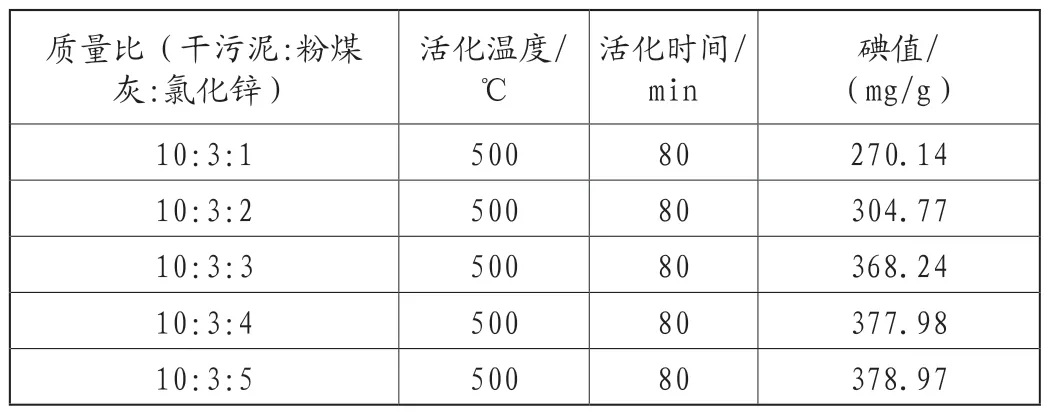

严格按照10:3的比例,将干污泥与粉煤灰进行充分混合,并添加一定量的氯化锌,同时,还要确保各个实验组的活化温度和活化时间保持相同,然后,对所制备好的活性炭碘吸附值进行测量,测量结果如表1所示。从表中的数据可以看出,在实验条件相同的情况下,当活化剂含量不断上升时,制备活性炭的吸附性能会呈现出不断上升的趋势;当干污泥质量:粉煤灰:氯化锌为10:3:4时,所制备的活性炭碘的吸附值最高,高达377.98mg/g,此时,继续增加活化剂投放量,活性炭的碘吸附值增长幅度略有减小。

表1 活化剂对活性炭吸附能力的影响

(3)活化温度对活性炭吸附性能的影响

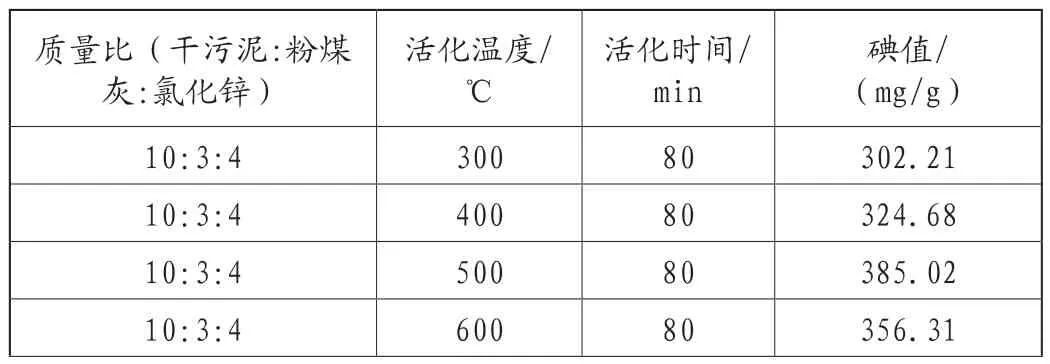

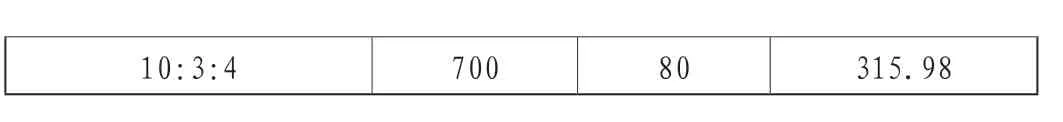

当干污泥、粉煤灰与氯化锌三者之间的比例和活化时间相同时,当活化温度不同时,活性炭的吸附性能会表现出很大的差异,经过对活性炭的吸附性能进行测量,获得如表2所示的测量结果。从表中的数据可以看出,当干污泥质量:粉煤灰质量:氯化锌为10:3:4,活化温度调整为500℃时,制备活性炭的碘吸附值最高,高达385.02mg/g,此时,如果继续增加活化温度,会发现制备活性炭的碘吸附值没有上升反而下降,出现这一现象的原因是当活化温度过高时,氯化锌活性炭结构出现解体现象,使得氯化锌出现气化反应或者氧化反应,破坏了活性炭内部结构,使得活性炭吸附性能变得越来越差。

表2 活化温度对活性炭吸附能力的影响

(4)活化时间对活性炭吸附性能的影响

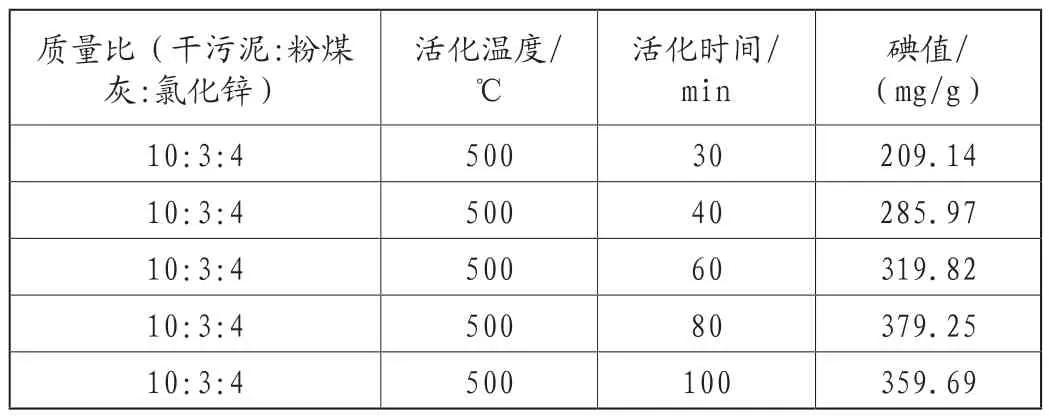

当干污泥质量:粉煤灰质量:氯化锌结果相同,且活化温度相同时,活化时间不同,活性炭的碘吸附值会出现较大的差异,经过测量后,得到如表3所示的测量结果。从表中的数据可以看出,当干污泥质量:粉煤灰质量:氯化锌为10:3:4,活化温度调整为500℃时,活性炭碘吸附值会随着活化时间的延长而不断增加,当活化时间延长至80min时,制备活性炭的碘吸附值最高,高达379.25mg/g,此时,活性炭的碘吸附值不会随着活化时间的延长而增加,反而出现下降趋势,出现这一现象的原因是随着反应时间的不断延长,制备活性炭的活化程度越来越明显,但是,当活化时间超过80min后,制备活性炭的扩孔程度有所加深,部分微孔逐渐扩展为中孔、大孔,这会导致制备活性炭的微孔孔容不断减小,使得其比表面积有所下降。

表3 活化时间对活性炭吸附能力的影响

3.结束语

综上所述,本文将污泥、粉煤灰设置为活性炭制备原材料,然后采用化学处理法,对影响活性炭吸附性能的因素进行分析和研究,得出结论如下:(1)当污泥与粉煤灰充分搅拌混合后,所制备的活性炭可以获得较高的吸附性能。当干污泥质量:粉煤灰质量为10:3时,活性炭吸附能力达到最高。(2)对于混合活性炭而言,其最理想制备工艺条件为:将干污泥质量:粉煤灰质量:氯化锌质量调整为10:3:4,活化温度需要调整为500℃,活化时间需要调整为80min。(3)对于混合活性炭而言,其最佳制备工艺条件为:活性炭的比表面积需要调整为459.56m2/g;活性炭的总孔容积需要调整为0.32mL/g;活性炭的碘吸附值需要调整为376.17mg/g,只有这样,才能实现对模拟废水的有效净化。