多储层产量伤害物理模拟系统及其在煤系气合采中的应用

郑力会,陶秀娟,2,魏攀峰,吴 通,刘 皓,曹章敬

(1.中国石油大学(北京) 石油工程学院,北京 102249; 2.陕西科技大学 化学与化工学院,陕西 西安 710021; 3.北京力会澜博能源技术有限公司,北京 102200)

煤系是指有共生成因关系且含有煤层或煤线的沉积岩系。煤系储层不是单一岩性,包括砂岩、泥页岩、煤岩、碳酸盐岩等,形成煤系致密砂岩气、页岩气、煤层气、碳酸盐岩气等,多种类型天然气共存。煤系分布广泛,天然气储量巨大,是近年来倍受关注的天然气勘探开发新领域。鄂尔多斯盆地东缘临兴区块是中国典型的煤系气区块[1],经过5 a勘探开发,产量取得突破,有可能成为我国天然气供给的一个新的增长点[2]。

秦勇等[3]研究了实钻信息,发现临兴地区古生界煤系中与煤层叠置存在的砂岩大约有8层、泥页岩有15层、碳酸盐岩有3层,多种岩性储层共存;孔隙度范围1.2%~17.5%,其中2%~10%占60%以上;渗透率主要分布10-21~10-15m2,其中0.5×10-15m2以低占80%以上,低孔低渗特性明显;厚度有的13.1 m,有的只有5.2 m甚至1 m或更薄,储层厚度差别较大(图1)。层多、低孔低渗且差异性大、储层厚度差异性大,成为煤系储层伤害类型和程度评价需要重点攻关的目标。

图1 鄂尔多斯盆地临兴区块上古生界煤系地层柱状[3]Fig.1 Comprehensive borehole column of Upper Paleozoic coal measures in Linxing block,Ordos Basin,China[3]

然而,煤系气地质条件比较复杂。对工程而言,层多层薄是施工重点考虑的因素。由于低孔低渗储层需要压裂增产,无法避免同时贯穿多个储层,客观上必须合采[4]。同样,由于低孔低渗,提高开采效益需要同一井眼压裂多个储层增加单井产量,主观上必需合采。主客观因素认为,联探并采煤系气是大势所趋[5]。但是,实践中有诸多科学难题和工程挑战,制约着开发理论和开采技术跨越式发展。

煤系气储渗空间、岩石组分、流体性质、流体能量、天然气赋存分布、气藏环境和储层岩石性质,具有典型的非均质特性,致使力学特征和渗流特征非均质。对工程而言,看似是开采一个储层,由于非均质性强、实质上是合采多个储层。合采过程中,储层伤害程度是勘探开发过程必须考虑的关键因素。如果利用单一储层或者单层均质岩性储层常用的渗透率变化评价储层潜在伤害因素,因不同特征储层的测量参数(如长度、过流面积等)不一致,合采时储层渗透率不能任取其中一个储层的参数计算,储层伤害评价公式中伤害前后的渗透率无法得到,储层伤害程度无法计算,定量评价储层伤害程度没有具体的评价数据。然而,渗透率是当前技术条件下寻找优质储层、优化单井产量、优选作业技术不可或缺的参数之一。为此,必须创新测试方法,以解决多层合采储层渗透率无法测量、储层伤害程度无法评价的难题。

例如,有的研究者将多个岩样置于同一容器内同时测量,然后用平均进口压力和平均渗流面积获得平均渗透率作为储层渗透率[6];有的用试井获得的射孔段储层渗透率拟合全井的生产曲线,研究多气合采的单井产量[7]。这些方法的实质是将非均质储层渗透率求平均,获得平均渗透率。然而,平均法忽略了非均质性是煤系储层最主要特征的事实,假想或者虚拟一个等效的均质地层,从本质上把煤系储层均质化了,造成单井开发方案与实际符合程度低以及工程参数获取不合理等,影响了勘探开发效益。

再如,为了获得真实的地层渗透率,不少研究者用岩芯柱塞测得多个单储层原始渗透率,通过数值模拟方法研究单井的合采产量。但这种方法忽略了不同储层产出的流体进入井筒后,渗透率差异对井筒中不同产层产量贡献率的影响,需要重新建立平衡系统,流体流动状态重新分布,井筒中的机械设备也会参与其中,致使产量也会有所变化[8]。而且这种渗透率的获得方法,本身就忽略了多气合采非均质压力特性间的相互作用。

为了消除或弱化上述影响,研究者在测试方法改进方面做了大量努力。例如,为研究柴达木盆地涩北气田砂岩气藏的产能特征和动态储量,并联2个分别与地层渗透率相近的岩芯柱塞测试2层合采的压力和流量,支持了气井合采生产[9]。但是,仅考虑储层的渗透率研究产量,不适用于煤系储层的多类非均质特性。仅仅考虑渗透率的设备也无法用于评价外来因素造成的储层伤害,进而优选工程作业流体。因此,青海油田利用研制的多层合采井分压测试技术,分层测试涩北气田合采井,再用常规方法解释储层伤害程度,认为合采时各单层的生产压差差异较大[10],从实测角度证明了仅考虑渗透率评价储层伤害是不恰当的。

总的来看,以往测试方法往往采取单层评价叠加求平均或者其他替代方法,其实质都是数学平均法,无法兼顾煤系合采储层非均质性,造成生产实际与事先评价结果差距较大,合采储层伤害因素不明确。因此,必须提出新的评价指标来测试合采时内外因素造成的产量下降程度。

由于煤系合采渗透率无法直接测定及不宜加权计算,笔者考虑采用试井、试采或者生产获得的气井产量为参照,通过调整模拟系统柱塞围压获得相当的物理模拟合采流量,即“等当气井产量”,以此研究产量降低的程度、影响因素及作用机理。基于这一思路,引入了多储层开采产能伤害物理模拟系统。按照实际完井方式,以恒压法或者恒流量法替代传统渗透率测量,模拟多种岩性储层、多种压力下同时进入井筒的流体流动状态。通过在不同测点安装压力与流量测量装置,计算合采产层组中单储层渗透率,测量单层生产压差、井筒压力等参数变化,创新了天然气合采储层动态测试手段[11],为煤层气合采适宜方法选择提供了依据[12]。

以这套系统为基础,结合需求者既要单层数据还要整体数据的目标,按实际地层调整独立模块,希望较为切合实际地反映多层合采时天然气在地层和井筒中的流量和压力,计算主要流动参数,反映天然气流动特征,进而有效地评价储层伤害相关类型和程度,从室内实验测试的角度,支撑产量伤害的机理研究和控制方法优选。

1 物理模拟系统主要功能

模拟系统由供气装置、岩芯柱塞夹持器组、压力表、流量表、温度表、连接管线、气体汇集容器以及数据存储计算机等组成(图2)。评价煤系气合采产量涉及储层压力、温度、流量等数据,都可以在系统中设置。实际操作过中按四大模块管理。

图2 多储层产量伤害物理模拟系统结构Fig.2 Structure diagram of physical simulation system for multi reservoir gas recovery

(1)高压独立气源模块。配备5个独立气瓶,辅以充气增压装置和出口稳压控制装置。按照正常地层压力系数设计,最高压力45 MPa可以模拟垂深4 500 m油气藏。可使用地层水或氮气分别模拟地层水相和气相介质。利用稳压控制装置调节地层入口流体压力使其接近实际储层压力,模拟多个储层压力系统共存的合采工况。相比于单一恒体积气瓶供气,供气初始压力更高,且实现长期恒压供气。当然,通过调压阀控制压力下降的速率,也可以模拟油气藏衰竭过程中地层产量和压力变化数据,评价多储层合采过程中地层压力衰减过程产量伤害。

(2)独立岩样测试模块。由5组φ25~φ100 mm岩样柱塞夹持器,辅以温度控制套组成,也可以根据合采产层数量增加或者不使用,试样直径可选择。依据SY/T 5358-2010储层敏感性流动实验评价方法,φ25和φ38 mm岩芯柱塞均能满足测试要求。考虑煤系岩芯钻孔尺寸较小,数量有限,煤系储层伤害研究中,根据获取的岩芯体积,2种直径的岩芯柱塞随实际钻取情况作为测试样品。既满足了测试规范对岩芯尺度的要求,又协调了测试岩芯需求量大和现场钻取岩芯数量不足的矛盾。同时,室内所测试岩芯柱塞尽可能大,通过管线连接,实现地下储层开采方式模拟,可以并联任意数量储层、任意岩性储层,也可以串联任意含裂缝岩芯柱塞,用于模拟不同岩性、不同厚度、不同温度储层合采流体流动情况,评价基质、裂缝中流体流动对产量的伤害。相比于只考虑温度和压力的岩芯夹持器,本系统对地层环境因素考虑相对全面,便于获取多因素作用下测量数据,为设计合理的开采工艺或者研究层间相互作用规律提供支持。砂岩、煤岩或者泥页岩流量计精度都达万分位,满足低渗储层的储层敏感性分析需要。

(3)井筒测试模块。每组岩芯柱塞附带一个井筒,通过管线系统,调节井筒出口回压阀实现井口压力控制,计量流量和压力,获得地层流体进入井筒后的动态数据。煤系气采用的开采方式较多,考虑多层一井合采,也考虑一层一井开采,预留多个井筒。这样,既可以测量单个井筒中的压力和流量,也可测量多个井筒的压力和流量,用于研究同一井筒中的层间干扰、井筒内流体的流动特征,也可以研究多井开采同一个地层的井间干扰,以支持整体开采技术优化。由于考虑了井筒内流体压力重新分布,获得的信息更全面,支持了从储层到井筒整体动态研究需要。

(4)参数采集模块。主要是采用符合储层供气面积与油管比例的1 mm管线,把地层和井筒连接起来。整个流动过程任意连接位置可以安装流量计和压力计并与计算机连接,自动采集,时间步长可以自行设计。考虑煤系多为低孔低渗储层,产量低意味着流量小,采用万分位表,提高测量精度。相比于单个夹持器计量无阻状态压差或者直接加回压测试的传统方法,本系统更多地考虑了井筒内相互作用流量和压力测量,与现场实际更为接近。

2 模拟测试系统典型应用实例

系统经过上百次调试,自身摩阻和精度稳定,除了为非均质油气储层完成产量伤害测试外,为煤系气合采储层伤害评价操作规范的建立、井筒内流体混合伤害类型发现以及控制储层伤害的钻完井流体优选提供了测试数据。

2.1 煤系储层合采敏感性评价新标准的建立

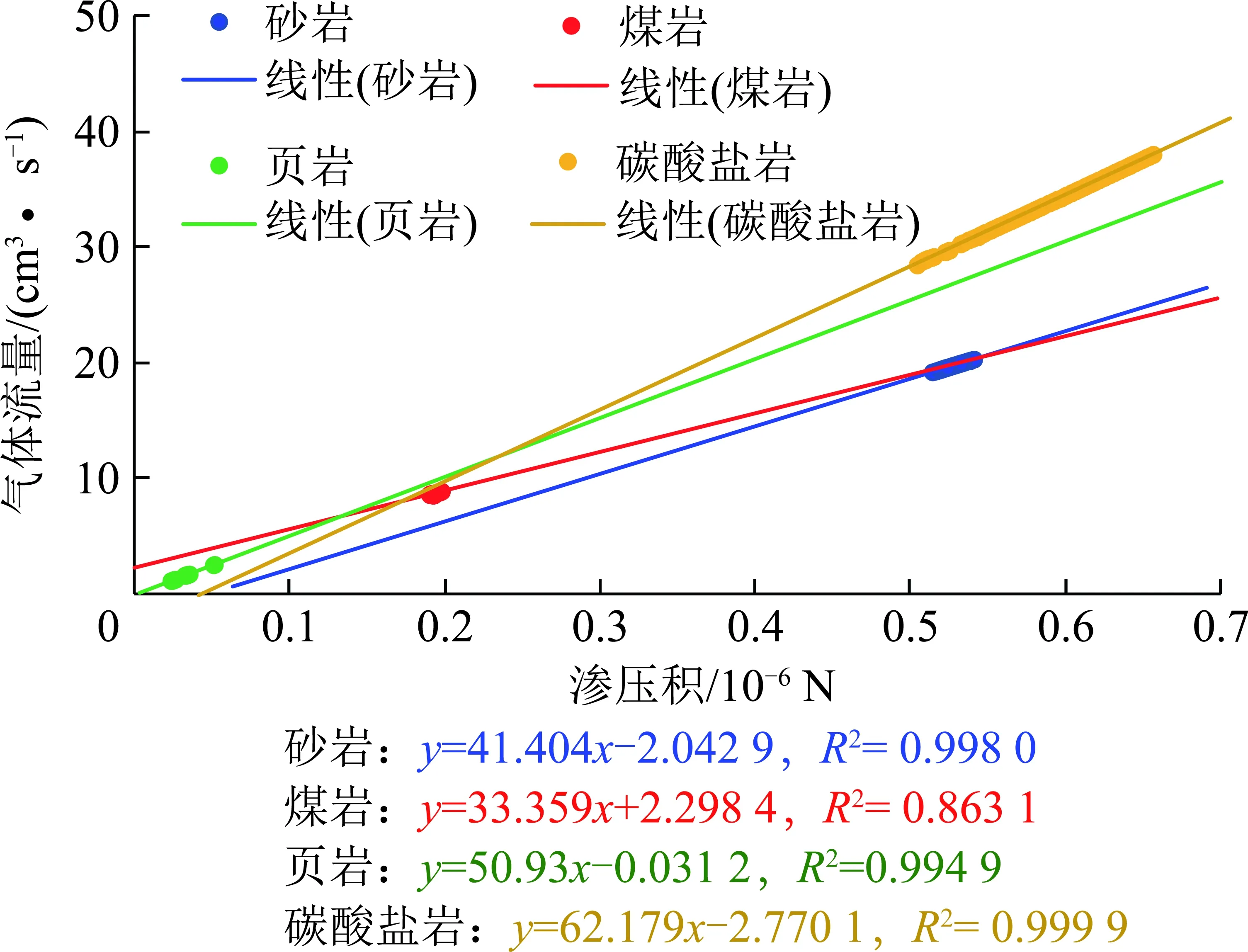

在传统模拟方法和现场实践中,煤系气合采储层长度和过流面积不能准确选择,影响合采储层伤害客观评价。针对这一问题,利用多储层产量伤害物理模拟系统,在室温及变地层压力(14,16,18,20 MPa)条件下,加载φ25 mm岩样柱塞和裂缝夹持器,用氮气模拟砂岩、煤岩、页岩、碳酸盐岩合采,井口油压2 MPa。恒流量法测试每一枚岩芯柱塞出入口端的压力和流量,同时测定出口的总流量。

采用临兴煤系样品进行模拟实验,拟合每枚岩芯柱塞在不同压力下的流量,发现不同地层物性条件下,储层渗透率与储层压力的乘积(本文称之为渗压积)与流量都有较高的相关性(图3)。油藏工程研究认为,地层压力在15 MPa以上和以下流动方程不同,造成产量公式不同[13]。但本系统模拟结果显示,煤系气开采不存在这一地层压力界线,无论压力高低都是服从一个统一的二元一次方程。

图3 气体流量与渗压积关系Fig.3 Relationship between gas flow and product of permeability and pressure

另一方面,对于不同的岩性,储层合采时相同气体流量下的储层渗压积不同,合采效果使用流量作为评价指标,数据可直接测得,省略了计算过程,降低了理论误差。利用临兴煤系样品,进一步采用该模拟系统分析单采及合采效果,发现单层开采条件下渗透率损失率与流量损失率相近,差值小于3%,模拟实验条件和具体数据见文献[14],综合对比结果如图4所示。因此,对于煤系气开采,可使用合采流量替代渗透率作为评价储层伤害的依据,解决了以往煤系气合采时产层长度和过流面积无法选择而无法获得渗透率的难题,为煤系储层合采敏感性评价新标准的建立提供基础原理和基础数据。

图4 单层及3层合采条件下3种伤害程度评价指标对比Fig.4 Comparison of three demange degree evaluation indicators under single and three-layer combined mining

2.2 煤系气合采储层产量伤害新类型

为了分析合采产量损失机理,采用多储层产量伤害物理模拟系统获得流量数据,据此开展数值模拟,发现了煤系气合采产量损失新类型。

钻取12枚直径25,38 mm的临兴地区煤系砂岩和煤岩岩芯柱塞模拟地层,以直径50 mm、高500 mm圆管模拟产层段井筒结构,以地层和井筒出口气体流速表征地层与井筒产量。参考岩芯柱塞实际钻取地层的试井数据,设定岩芯柱塞围压为14~18 MPa,地层温度40~50 ℃,入口压力12~14 MPa。调整井筒出口节流孔径至出口压力稳定在5 MPa左右,井筒出口接入大气。控制柱塞入口压力稳定,12枚柱塞两两组合,开展6组砂岩和煤层单采与合采对比实验,获取压力、流量等测试值,以作为数值模拟的初边界条件。

实验测试结果显示:① 砂岩与煤层单采柱塞出口气量187.57~2 553.50 mL/min,2层合采柱塞出口气量157.79~2 358.07 mL/min,合采产量损失率0.32%~15.88%;② 砂岩与煤层单采井筒出口气量1 153.25~2 741.07 mL/min,2层合采井筒出口气量1 108.67~2 515.86 mL/min,合采井筒产量损失率1.85%~8.22%。

利用FLUENT软件建立2层合采井筒产量模拟方法[15],设置油管长度(1~10 m)、井筒直径(0.05~0.15 m)、井筒出口压力(0.1~2.0 MPa)、井筒出口节流孔径(1~3 mm)、井筒与地层温度差(0~20 ℃)等5个井筒因素,以上述模拟实验流量数据为约束,分析地层与井筒空间内气体流线、速度场和压力场分布的关系(图5)。

图5 单层单采和双层合采速度场与压力场分布云图Fig.5 Velocity field and pressure field in single-layer production and two-layer commingled production modes

计算地层中气体流动熵产大小,从气体流动能量角度,建立了煤系气合采时地层与井筒中熵产计算模型。设计2层合采时储层温度、长度稳定不变,定义2层合采单层熵损系数ΔST,表征恒温条件下2层合采时单个储层、单位长度内熵产损失量:

式中,ΔS为合采单层熵产损失值,J/K;T为气体温度,K;L为地层长度,mm;pwt为合采时出口压力,MPa;pwd为单采时出口压力,MPa。

2层合采模式中,储层与井筒组成整体空间,通过叠加多个储层合采单层熵损系数,得到合采总熵损系数ST为

式中,ΔSTi为合采第i储层的熵损系数,J。

结果如图6所示,除储层D1的合采单层熵损系数小于0,其余11个储层合采单层熵损系数均大于0,分布范围1.19~15.19 J。也就是说,相对于单层单采,煤系气合采储层熵产损失普遍存在,但不同储层熵产损失程度不同。6套合采组合总熵损系数分布在7.18~28.15 J,均大于0,表明合采相对于单层单采存在额外的气体流动能量损耗。

图6 合采过程单层及双层熵损系数分布Fig.6 Distribution of entropy loss coefficient of single and two-layer commingled process

分析认为,煤系气合采时,多储层来源气体从不同压力系统汇入井筒空间后相互干扰,反作用于储层中气体流动,增大了气体流动能量损耗,降低了产气能力,引发井筒产量伤害,本文称之为“混合伤害”。这一发现,丰富了对煤系气合采伤害或干扰现象的理论认识,为研发产量损失控制措施提供了更多考虑的因素。

2.3 煤系气合采钻完井流体优化选择的依据

钻井流体密度可能是造成合采储层伤害原因。为了回答这一现场问题,利用本文物理模拟系统,对比评价了临兴地区在用3种钻井流体(聚合物A体系,密度1.18 g/cm3;聚合物B体系,密度1.26 g/cm3;绒囊流体,密度0.89 g/cm3)对合采储层的伤害程度[17]。

模拟条件为:室温,地层压力分别为14,16,18和20 MPa,加载φ25 mm岩样柱塞和裂缝夹持器,用氮气模拟砂岩、煤岩、页岩和碳酸盐岩4类储层合采过程,井筒油管压力2 MPa,围压12~18 MPa。采用恒压法,模拟测试上述3种钻井流体分别在4种不同压力储层中的开采过程,记录钻井流体出口端压力和流量,计算渗透率恢复值,结果如图7所示。

图7 3种钻井流体合采过程储层伤害程度对比Fig.7 Comparison of reservoir damage degree under three drilling fluids in commingled production mode

由图7可以看出,不同钻井流体作用下,储层渗透率恢复能力不同。其中,对于不同的储层,绒囊流体的渗透率恢复能力普遍大于85%,聚合物A和聚合物B流体的渗透率恢复50%~75%。基于绒囊流体封堵稳定井壁[16]及储层保护的特殊功能[17],有可能在现场应用。因此,模拟结果为现场多层合采过程中钻井流体的选择提供了依据,为临兴煤系储层专用钻井流体提供技术储备。

3 存在问题及发展方向

用多储层产量伤害物理模拟系统,通过测量任意储层合采时单个储层开采时的流量和压力,进而为煤系气合采行为评价提供新的依据。除了上述3个方面应用外,也通过模拟砂岩2层接替过程发现,接替压力最大时干扰程度最低,建议现场选择地层打开初期作为接替时机[18];测试了砂岩与页岩2层合采效果,发现合采储层物性及压力差异会导致层间干扰,建议现场以控制井口压力及储层渗透率差最低来实现合采工艺参数优化和地层组合优选[19]。

尽管本文物理模拟系统在解决现场问题中得到较为广泛的应用,但目前仅提供了压力和流量基本数据,存在很大的完善和发展空间:

(1)模拟数据使用深度不够,存在精细挖掘的潜力。煤系气开采产量伤害所提供的流量和压力,可以进一步成为数值模拟产量和压力的基础数据,为煤系合采增产提供更有力的支持[20]。

(2)模拟系统开发广度不够,需要为解决更多的工程问题提供依据。目前模拟实验研究停留在小尺度岩样基础上,合采层数已可增至5层,但仍可考虑更大尺度下的测试数据,解决尺度效应和非均质储层效应;还可以用于水平井不同井段的产量测试和定向井穿多层的产量测试,为研究非均质储层流体流动提供更多测试数据;可以用于评价非均质储层封堵材料的适用性。除了工程数据测试外,还可以用于提采测试[21],特别是非均质储层的封堵优势通道液流转向。

(3)模拟系统为解决现场问题所提供的信息可以进一步丰富。煤系气生产过程中(特别是生产前期)多是产水的,测试系统可以模拟水气同时注入条件下水气相互影响规律[22],同样也可以测试由外来工作液与地层水不配伍产生的无机垢所造成的地层伤害。考虑到煤系储层特殊性,还可以结合吸附/解吸、扩散等因素模拟产量伤害。

当然,模拟系统本身还有进一步完善改进的空间,如提供更多的数据处理计算方法,丰富图形化数据显示方式等。

4 结 论

(1)多储层产量伤害物理模拟系统用于煤系气合采产量损失研究,获得了合适的推荐测试方法,发现了新的产量伤害类型,优选出适合现场的钻完井流体,表明模拟系统适合于非均质储层合采行为分析研究,为优化煤系气合采技术提供可靠依据。

(2)多储层产量伤害物理模拟系统在煤系气合采领域的应用,为煤系地层合采过程中储层伤害控制理论、方法和工艺的研究提供了一套从地下、到井筒,再到地面的系统评价方法,弥补了煤系地层合采过程储层伤害评价方法缺乏的不足,解决了以往采用单点评价结果近似替代合采过程的研究现状,为煤系合采过程中保护储层、提高产能、深入挖掘机理和工艺,提供了一种可选择的手段。

(3)多储层产量伤害物理模拟系统还可以用于研究煤系地层吸附状态下、含水状态下,不同管柱尺寸、不同开采方式下合采储层的储层伤害、混合伤害及其作用机理。在此基础上有望为煤系合采建立系统的测试指标,形成规范的评价标准。然而,评价参数的多样性,促使多储层开采产量伤害物理模拟系统更精细地挖掘储层合采产量伤害系统所获得的结果和现象,进而从理论上和实践中寻找依据和实例印证,为非均质油气资源开采,提供更有力的基础理论研究手段。