碳纳米线圈用于微尺度物质输运的力学仿真

王鹏,王清亮,张冬梅

(1. 忻州师范学院 物理系,山西 忻州 034000;2. 大连理工大学 物理学院,辽宁 大连 116024)

0 引言

由于物质存储和药物传递等领域的迫切需要,如何实现微纳尺度下的高效物质输运广受关注。目前能够实现微尺度物质输运的驱动方法有很多,例如利用微流体系统或微通道系统输运微粒或活体细胞[1-2],在一维微纳米线上通过热泳法驱动水滴[3-5]和光势阱法驱动金属微粒[6],等等。作为一种典型的一维纳米材料,碳纳米管(Carbon Nanotube,CNT)具有极大的长径比,具有原子级平整的表面,力学特性优异,还具有化学惰性,被视为制作“纳米传送带”的极佳候选材料之一。前人围绕碳纳米管的物质输运特性展开了诸多研究,指出碳纳米材料的物质运输速度可达几到几十米每秒,应用潜力巨大[7-10]。但是,由于碳纳米管的尺寸较小,较难实现重微粒或大尺寸液滴的远距离无损输运;极小的尺寸也使得碳纳米管难以操控,器件制作复杂耗时且成本较高。因此,有必要寻找一种新的一维纳米材料,同时满足微尺度物质的无损、快速和远距离输运要求。

碳纳米线圈(Carbon Nanocoil,CNC)是一种具有独特微尺度螺旋结构的准一维碳纳米材料,优异的力学和电学特性使其广泛应用于微纳谐振器[11-12]、传感器[13-15]以及生物探针[16]等领域。碳纳米线圈的直径小于1 μm,长度可超过100 μm,在普通光学显微镜下即可观察,便于直接操控或集成在微机电系统中。事实上,碳纳米线圈在物质输运领域极具应用潜力。螺旋形貌使得碳纳米线圈具有较大的比表面积,有利于物质的附着和输运;几十至一百微米以上的长度使物质能够实现长距离输运。碳纳米线圈的物理特性同样有利于微尺度物质输运。传统的物质输运驱动方法主要为电驱动和温度驱动,但在物质输运系统中植入热源或电源部分无疑增加了微机电器件的复杂程度。而碳纳米线圈具有优异的导电性[17-18],可以用于制作纯碳电路引出电极,方便加电,有利于带电微粒的输运。另外,碳纳米线圈具有较小的比热容和热导率[19-20],以及优异的光热转换特性[21],不仅容易直接加热形成温度梯度,更使得光致温度梯度的光驱动输运成为可能。目前,碳纳米线圈已经被成功用于石蜡微小球的光驱动输运[22]。除此之外,表面张力驱动也是一种常见的有效手段。可以利用物理或化学方法处理碳纳米线圈的表面,使得物质液滴与碳纳米线圈之间的附着力发生变化,驱动液滴移动从而实现输运,但目前尚未发现相关研究。由于碳纳米线圈的直径较小,处于亚微米尺度,径向弯曲刚度很小(约为10-6N/m ~10-5N/m),受横向外力作用时易发生较大形变,因此对碳纳米线圈在物质输运过程中的力学响应行为进行研究具有现实意义。然而,目前还没有这方面工作的相关报道。

本论文采用有限元仿真方法研究了碳纳米线圈在微尺度物质输运过程中的动力学行为。研究结果表明,当物质的输运速度和间距与碳纳米线圈的共振频率和长度相匹配时,会导致碳纳米线圈产生共振,从而造成微物质的损失。减小物质的输运间隔有利于减少碳纳米线圈的振动幅度,但会导致碳纳米线圈受到较大的作用力而发生断裂。因此在实际应用过程中要综合考虑物质输运速度和输运间隔的影响,避免因震荡造成物质损失以及因物质数量较多或质量较大导致碳纳米线圈的损坏。本研究为碳纳米线圈在物质输运方面的实际应用提供了理论支持。

1 仿真模型的构建

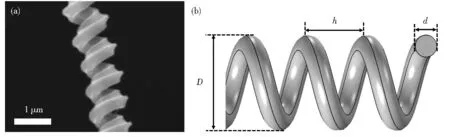

图1(a)展示了碳纳米线圈的扫描电子显微镜照片,可以看到碳纳米线圈具有均匀的亚微米级螺旋形貌。图1(b)展示了利用COMSOL 软件绘制的碳纳米线圈模型。本研究中设置碳纳米线圈的总长度为80 μm,圈径(D)、线径(d)和螺距(h)分别为1 000 nm,300 nm 和800 nm,其密度、杨氏模量和泊松比分别为2 260 kg/m3,40 GPa 和0.27[11,23-24]。

图1 (a)碳纳米线圈的扫描电子显微镜照片;(b)COMSOL 软件绘制的碳纳米线圈仿真模型。其螺旋轴所在方向为x 方向Fig. 1 SEM image(a)and analytical model by COMSOL(b)of carbon nanocoil. The helix axis is in x direction

本研究采用固体力学模块对碳纳米线圈的共振频率和物质输运过程中的力学响应行为进行仿真分析。碳纳米线圈被视为两端固定的水平放置悬臂梁,利用COMSOL 软件计算得到碳纳米线圈的固有频率为41 000 Hz(记为f固有)。物质在输运过程中对碳纳米线圈会施加垂直于碳纳米线圈螺旋轴方向的重力和沿螺旋轴方向的摩擦力。由于物质在输运过程中呈现为液态才能更高效地在碳纳米线圈上输运,此时二者之间摩擦力很小,重力作用将是引起碳纳米线圈动力学响应的最主要因素,因此在仿真模型中忽略了摩擦力,并将重力视为沿螺旋轴方向移动的载荷。物质微粒的大小(直径)设置为4 μm,对碳纳米线圈施加的作用力(即重力)大小设置为10-11N,作用方向垂直于碳纳米线圈的螺旋轴。考虑到空气阻尼对碳纳米线圈的振动具有较大影响,因此在有限元模型中对碳纳米线圈施加了大小正比于其振动速度的空气阻尼力[11],以便更好地模拟真实应用场景。

为了研究具有不同输运速度和输运间隔的移动物质对碳纳米线圈的力学作用,将每一个移动的微尺度液滴视为一个可以移动的载荷,并使用如下语句描述载荷:

a)第一个液滴中心的初始位置:x1=vt+DP/2。v表示物质的输运速度,在COMSOL 软件中将其设定为可调参数,通过“参数化扫描”功能,可以直接对液滴具有不同输运速度时的碳纳米线圈的动力学行为进行仿真研究;输运方向沿碳纳米线圈的螺旋轴方向;t为时间;DP表示液滴的直径为4 μm。

b)所 施 加 载 荷 的 分 布:if(x≤x1,10-11Normal_force(x-vt),0)。其中x≤x1用于表示第一个载荷及其之后的载荷才有效。由于载荷是均匀间隔分布且移动(位置随时间变化)的,因此需要采用一个自变量中包含时间且具有周期性的函数来描述移动载荷的变化。Normal_force 是一个周期为物质间隔(ΔL,大于物质微粒直径)、峰宽为物质微粒直径(4 μm)、峰值为1、底值为0 的周期性方波函数,作用方向垂直于碳纳米线圈的螺旋轴方向;通过引入速度和时间,该函数的自变量即可表示每一个载荷所在位置随时间的变化,从而实现对真实物质移动(即移动载荷)的仿真。通过以上两个语句可以实现对载荷空间分布、移动速度和作用力大小的调控。

2 结果与讨论

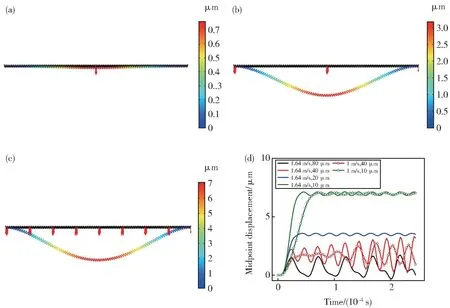

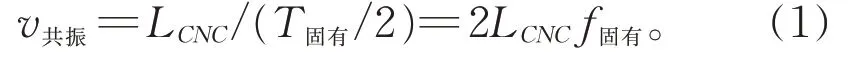

图2(a)展示了碳纳米线圈中部受到一个恒定载荷(用于模拟碳纳米线圈中部附着了一个静止的物质微粒,其作用力大小为10-11N)作用时的形变分布,红色箭头表示载荷所在位置。可以看到碳纳米线圈的中间部分形变量最大,但小于1 μm。该形变小于物质微粒的半径,在实际过程中可以忽略不计。但是,当物质开始在碳纳米线圈上输运时,将对碳纳米线圈施加一个移动的载荷,进而导致碳纳米线圈产生振动甚至共振。产生共振时所对应的物质移动速度可由如下公式进行计算:

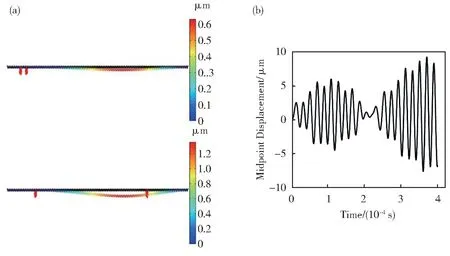

图2 (a)碳纳米线圈在静态载荷作用下的形变分布;(b)碳纳米线圈在动态载荷(载荷移动速度和间距分别为v=1.64 m/s与ΔL=40 μm)作用下的形变分布(t=9×10-4 s);(c)碳纳米线圈在动态载荷(载荷移动速度和间距分别为v=1.64 m/s 与ΔL=10 μm)作用下的形变分布(t=9×10-4 s);红色箭头表示载荷所在位置;(d)碳纳米线圈中点位移随时间的变化曲线Fig. 2 (a)The deformation distribution of CNC under static load;(b)The deformation distribution of CNC under dynamic load with v=1.64 m/s and ΔL=40 μm at t=9×10-4 s;(c)The deformation distribution of CNC under dynamic load with v=1.64 m/s and ΔL=10 μm at t=9×10-4 s. Red arrows indicates load positions;(d)The relationship between midpoint displacement of CNC vs time under different speed and interval of dynamic load

根据碳纳米线圈的固有频率可以计算得到相应的临界速度为v=1.64 m/s,即当载荷在碳纳米线圈的一个振动周期内移动2LCNC时就可以引发共振。在COMSOL 软件中,通过在前面提到的语句中输入载荷速度即可研究碳纳米线圈在不同输运情况下的力学响应行为。图2(b)和2(c)分别展示了载荷移动速度恰好为临界速度(1.64 m/s),但间隔不同(分别为40 μm 和10 μm)的载荷所引起的碳纳米线圈瞬时形变分布图,图中红色箭头表示该时刻输运物质对碳纳米线圈施加载荷的所在位置。可以看到,载荷间距对碳纳米线圈的形变具有显著影响。载荷间距越小,碳纳米线圈上的载荷数量就越多,引起的形变就越大。因此在实际使用过程中应注意载荷大小和间距应适配,避免由于载荷数量较多导致碳纳米线圈的断裂。

我们进一步研究了不同载荷速度(1 m/s 和1.64 m/s)和不同间隔(10 μm,20 μm,40 μm 和80 μm)时碳纳米线圈中点的位移变化情况,结果如图2(d)所示。当载荷移动速度为临界速度(1.64 m/s)时,若载荷间距大于或等于碳纳米线圈的长度(80 μm),则至多只有一个移动载荷作用于碳纳米线圈上,碳纳米线圈虽将产生振动但振幅较小(约2 μm),此时物质输运过程可以正常进行。但需要特别指出的是,当载荷的移动速度和间隔与碳纳米线圈的固有频率和长度相匹配(载荷速度为临界速度1.64 m/s,间隔为碳纳米线圈长度的一半40 μm)时,移动载荷将引起碳纳米线圈的共振响应,导致碳纳米线圈中点的振幅随时间逐渐增大,振动将越来越剧烈,不仅会引起碳纳米线圈上输运的微液滴因飞溅而损失,还可能导致碳纳米线圈的断裂。这一仿真结果也证明了公式(1)的正确性。当载荷间隔为40 μm,将移动速度调整为1 m/s 时,碳纳米线圈的振幅降低至2 μm 以下,共振行为被显著抑制。因此,在实际过程中,应当控制物质输运的间隔与速度,避免共振现象的发生。

另外,如图2(d)所示,当载荷间隔降低至20 μm或10 μm 时,碳纳米线圈中点的位移平均值有所增大,但是振动幅度却显著降低。这是由于载荷间隔减小导致同一时间加载在碳纳米线圈上的载荷数量增加,从而使得碳纳米线圈的形变量增大。但也正是由于载荷的密集程度增加,使得碳纳米线圈受到的作用力逐渐趋于动态稳定(极限情况是碳纳米线圈上一直连续不断且稳定地有物质流通过,此时碳纳米线圈的受力均匀且稳定不变),这就显著降低了碳纳米线圈的振幅,从而保证了物质输运过程的顺利进行。无论载荷移动速度是否为固有频率对应的临界速度,以上结论均成立。由于碳纳米线圈具有优异的力学特性和可拉伸性,最大可拉伸至200%且可恢复,能够同时承载较多和较重的微物质输运而不会发生断裂,因此在实际应用过程中可以适当提高载荷密度,不仅能够提高输运效率,还能够减小碳纳米线圈的振动幅度,使得输运过程顺利进行。必须指出的是,虽然碳纳米线圈本身力学性能优异,但是碳纳米线圈的两端可能会因为被固定而承受较大的应力,进而发生断裂。因此,在实际使用过程中,应当注意对碳纳米线圈固定端的保护并考虑到碳纳米线圈共振特性带来的影响;在此基础上,可以适当提高物质微粒或液滴的输运速度和减小输运间隔,避免碳纳米线圈自身的断裂以及大幅度振动导致的物质损失。另外,前人的研究已经表明碳纳米线圈的几何尺寸(线径、圈径和螺距)对其力学特性具有显著影响,而通过对制备过程的精细调控则可以实现碳纳米线圈的高效合成和尺寸调控。因此,在实际应用中可以选择尺寸适宜、力学特性优异的碳纳米线圈来实现微尺度物质输运。

但是,在实际应用过程中,碳纳米线圈的动力学响应必将反过来影响液滴的输运过程,并且液滴驱动力或液滴释放间隔的不均匀将使得输运过程变得更加复杂。为了在液滴输运受到干扰时研究碳纳米线圈的动力学行为,通过设定两种以不同速度但是具有相同间隔的载荷来模拟液滴不能均匀输运的情形。如图3(a)所示,当有间隔均为80 μm,移动速度分别为1 m/s 和2 m/s 的两种载荷同时施加到碳纳米线圈上时,由于输运速度不同,两种载荷的间隔时近时远,将对碳纳米线圈施加不稳定的载荷作用。图3(b)展示了碳纳米线圈中心的位移随时间的变化曲线。可以看到碳纳米线圈展示出了一种“拍频”振动行为,时而振动平缓,时而振动剧烈。可见如果液滴输运受到干扰而不能保证匀速输运时,碳纳米线圈的动力学响应也会受到影响并反过来进一步影响液滴输运过程。因此,在实际使用过程中,应尽量避免驱动力不稳定或输运物质释放不均匀等干扰因素,提高输运效率。更进一步的碳纳米线圈动力学响应与液滴输运之间的耦合以及实际应用的实现和测试将是下一步的研究课题。

图3 (a)在两种移动载荷共同作用下,碳纳米线圈在t=1.2×10-4 s(上图)和在t=1.35×10-4 s(下图)时的形变分布;(b)在两种移动载荷共同作用下,碳纳米线圈中点位移随时间的变化曲线Fig. 3 (a)The deformation distribution of CNC under two dynamic loads t=1.2×10-4 s(upper image)and t=1.35×10-4 s(lower image);(b)The relationship between midpoint displacement of CNC under two dynamic loads vs time

3 结论

本研究采用有限元仿真方法对碳纳米线圈在物质输运过程中的力学响应特性进行了分析。研究结果表明,被输运物质的间距和移动速度对碳纳米线圈的形变大小和振动幅度具有显著影响。当物质的移动速度和间隔分别与碳纳米线圈的共振频率和长度相匹配时,碳纳米线圈将产生共振现象,会导致物质被甩出而损失。较小的输运间隔则有利于减小碳纳米线圈的振动幅度,但容易导致碳纳米线圈发生断裂。在实际应用场景中,在避免碳纳米线圈共振和断裂的基础上适当提高物质的移动速度并减小输运间隔有助于提高输运效率和输运稳定性。本研究为碳纳米线圈在物质输运领域的应用奠定了理论基础。