CCD非接触检测技术在工业生产中的运用

罗天娇 张 强

(长春电子科技学院,吉林 长春 130000)

0 引言

在以往工业生产环节中,主要是以人工检测方式为主,但受人为因素影响会引发众多问题,无法保证检测结果准确性。随着我国科技水平不断提升,工业领域在创新发展阶段注重检测技术手段创新,引进新技术、新设备,其中就包括CCD 非接触检测技术,在应用阶段与图像处理技术结合,整个检测速度、检测精度、稳定性等均发生显著变化,并在测量阶段不会受外界因素影响,满足工业整条生产线自动化控制要求,成为工业生产环节中必不可少的技术之一。

1 电荷耦合器件工作原理

电荷耦合器件(CCD)属于一种以电荷为信号的载体,所具备的功能较多,能在工业生产环境中发挥着重要作用,其具有自身耐振动、尺寸较小、抗冲击、重量较轻、寿命长、功耗较低、坚固耐用等特点,能在恶劣环境下长时间工作。基于此,我国工业领域在发展阶段对该问题引起重视,并在该方面加大研究力度,使CCD 非接触检测技术在工业生产中占有重要地位[1]。

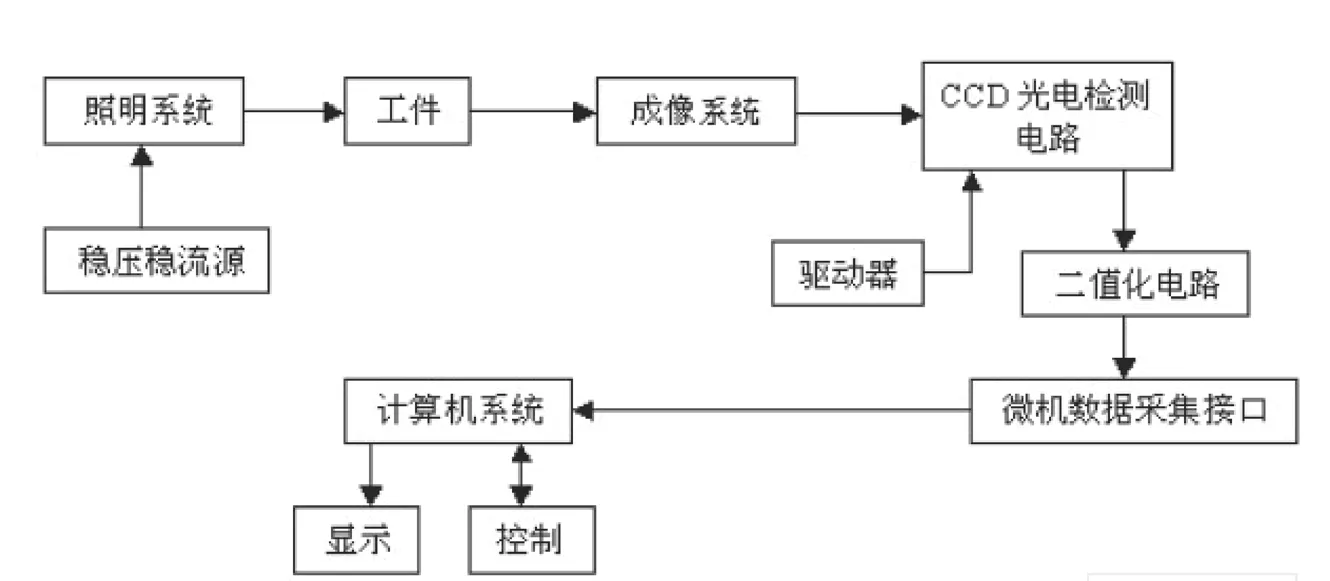

关于该项技术应用,主要是其自身优势,结合图1(电荷耦合器件工作原理框架图)分析,能远距离获取到测件图像,对于传统化测量方法,不需要接触测件就能完成测量工作,降低人员工作难度,并能保证较强的精确度,生产部门能结合检测信息数据对其整体探究,适当调整生产方案与计划,以电荷耦合器件为光敏单元,由输入与输出结构组成一体化光电转换系统,根据其信号载体,会在光照射到光敏单元上时,能为工业生产提供重要的参考依据,得出计算公式:

图1 电荷耦合器件工作原理框架图

式中:产生光电荷为Q,材料量子效率为η,电子电荷量为q,流速率为Δn0,面积为A,设计光照时间为Te。

2 CCD 非接触检测技术在工业生产中的应用特点

CCD 非接触检测技术在工业生产中的应用特点如下:1)关于昂贵材料、易碎材料生产前要进行热加工处理,常见材料包括钢铁、冶金、玻璃等。基于该范畴的产品如酒灌装生产,在生产线上完成空瓶或满瓶破损、污渍在线自动检测工作;陶瓷地板砖生产中确定具体形状、尺寸大小等;钢铁厂板材生产,对板材掉下套量检测;标定温度计精度。2)因人工检测方法无法保证检测环节中能对细节精确处理,往往会有肉眼无法识别的内容,那么就会使检测数据存在一定差异性。对此,在技术手段创新阶段能完成用机器观测代替人工肉眼检测,可保证检测数据精确、完整等。如:在工业生产环节中,由于生产内容不同,基础要求、标准、基础设施等存在差异性,因此每次生产工作开始前均需对设备进行矫正,检测设备凹槽异物,其内部比较复杂,检测时可应用CCD 技术,该技术与计算机系统相连接,由计算机系统完成数据储存工作,工作人员只需要根据具体信息数据就可掌握实际情况,为生产工作开展提供重要参数[2]。3)针对生产环节中不具备接触式检测条件的被测物,须借助非接触检测方式,避免对产品造成不利影响。如:活塞生产环节中利用非接触检测方式,能规避工件表面被划伤,始终保证工件测量精度,尤其是对活塞外圆检测,具体较强的依据性。

3 CCD 非接触检测系统硬件设计

3.1 光学成像

CCD 非接触检测系统中的光学成像,在检测阶段能准确地获取到被测物主要特征量,该系统离不开光源、照明,可准确区别出检测范畴与非检测位置体征,只需根据光源完成检测工作即可,能在实际测量阶段减少不必要的工作环节,使检测范围与非检测范畴形成鲜明对比,既能确定被测物位置变化情况,又不影响成像质量。按照投射方法分析,主要包括平行透射光、反射光2 种。

平行透射光是设定较理想的平行光,并透过被测物,利用该项技术对工件遮光而产生的影像尺寸检测,能代表被测物检测范畴的具体尺寸。根据其原理,能在摄影扫描过程中采集、记录、储存阴影图像区中的电信号,能为目标尺寸分析提供相应的信息数据。

该方法常应用在活塞生产环节中,主要是对活塞外圆进行在位检测,因其在位检测非平整面,如果选择反射光投射方法,极易出现信号失真情况,而平行透射光投射方法却能完成活塞外圆表面检测工作,保证整体数据完整。

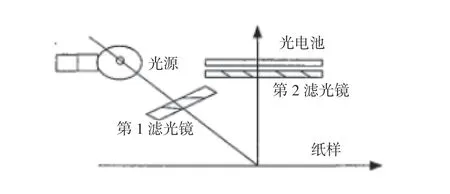

反射光:主要是结合图2(反射光原理)分析,在该方法实际应用阶段,重点考虑各要素,包括光源、光学镜头位置、物体表面纹理、几何形状等。一般情况下,该方法往往会应用在纸张白度检测环节中,设定一束光源及角度,正确投射到纸面上,因法线方向影响,光电池接收到纸面漫反射光通量,会使纸样越来越白,所需光通量与光电流比较大。当然,也会在陶瓷生产设备调节、运行管控等方面被合理应用,先对光路成像系统全面性设计,然后在地板砖上产生反射光,满足基础条件后,会形成成像系统,把地板砖图样缩小,最后呈现在CCD 传感器像元上。

图2 反射光原理

3.2 摄像机

按照类别分析,主要包括线阵摄像机与面阵摄像机。

线阵摄像机只应用在图像一行信息检测与获取方面,是在被测物拍摄对基础要求有标准,必须以直线形式在摄像机前移动,才能保证最终获取到的图像是完整的。如:布匹条状检测、纸张筒状检测等。以纸张污点检测内容分析,由于检测环节中纸张是运动的,考虑到最终图像的完整性,因此建议检测环节中使用光学测量仪器。

面阵摄像机与前者的检测标准和效果恰恰相反,该摄像机能在检测环节中一次获取到整幅图像,整个检测阶段所产生的信息数据也会被详细记录,目前,前面阵摄像机常应用在机器视觉系统中。例如在陶瓷生产设备调试与运行阶段,可对面阵摄像机进行隔列转移设计,目的是在生产过程中一次获取到整幅图像。

3.3 驱动系统

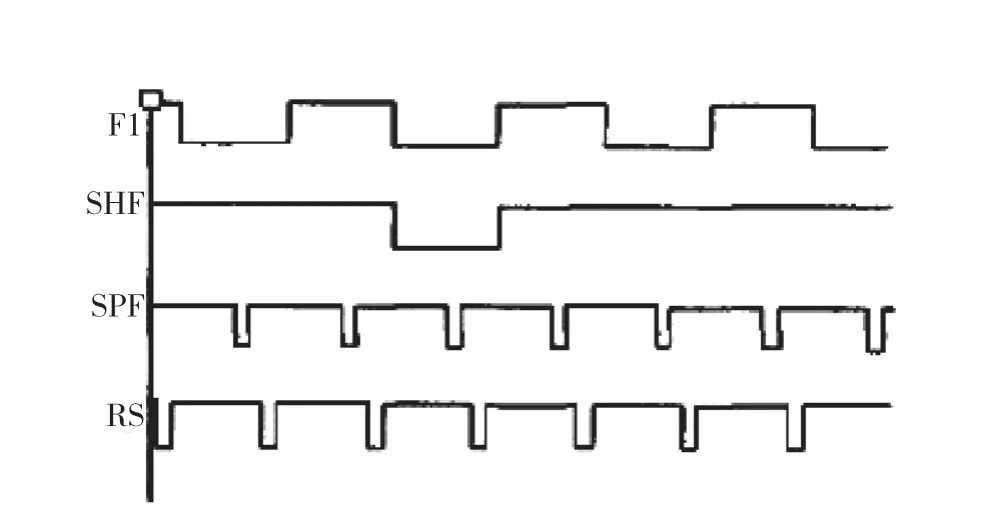

该技术在应用阶段所面临的影响因素较多,为保证检测过程中设备运行可靠,必须按照CCD 摄像机使用要求规范操作。如:在汽车制动钳内凹槽检测环节中,结合图3(CCD 非接触检测驱动波形)内容分析,建议采用线阵CCD 器件μPD3575D,目的是在检测环节中能对图3 F1型、SHF 型、SPF 型、RS 型的任意波形信号发生器的驱动波形具体呈现。而线缆生产环节中须根据实际情况,分析缆线生产环节中会因其细线径不同,要对其进行实时在线自动化测量,并搭配板材活套检测系统运行实况,可选择线阵式TCD132D 驱动,会产生φSH、φM、φCCD 3 种驱动信号[3]。

图3 CCD 非接触检测驱动波形

3.4 处理系统

该技术处理系统设计中必不可少的部分是计算机处理工,包括采样接口电路、微机系统,分别在处理系统中发挥着重要作用。其中,采样接口电路能把测试后完成的图像正确输出,并以波形Uout 按电平“T 区”宽度转换,成为相对应的数字量,以时序节拍完成计数工作,最后由单片机微机系统对具体内容展开分析、处理等。需要注意的是,在处理系统运行阶段会出现一个较严重的问题,就是二值化电路问题,要在检测前与检测过程中引起工作人员重视,准备具体应急方案与措施能规避或解决该问题,从而保证整体检测效果符合预期标准。

4 CCD 非接触检测系统软件设计

CCD 非接触检测系统软件设计,通常情况下,由键盘监控模块、加电模块、运行模块所组成。1)键盘监控模块主要是对识别键盘所输入的命令完成指定工作,并在系统运行阶段对不同命令转换,在多个处理程序中详细探究与分析,最终把具体参数清晰呈现,保证人机密切联系。2)加电模块主要是完成系统初始化程序,在人机密切联系基础上,能实现人机对话功能[4]。3)运行模块主要是对系统实测软件操作,与传统化检测方式相比较,能简化检测流程,并由设备与系统搭配代替人工操作,整体效率与技术水平显著提升。

5 CCD 非接触检测技术在工业生产中的运用

5.1 常温下条件对被测物尺寸测量

基于常温条件下开展被测物尺寸测量工作,还需在该项工作开展前对其实际情况全面性探究,并设计测量装置,主要包括电荷耦合器件、光学成像系统、数据采集与处理系统等,测量目标包括零件长度、宽度、厚度、圆内径、圆外径等。均能采用非接触测量技术,避免对被测物表面或测量领域造成不必要的影响[5]。

例如在实际应用阶段要依据其光电转换特性,借助照明系统使被测物通过物镜成像,并呈现在CCD 靶面上,数据采集与处理系统会完成信号处理工作,分析被测物几何模型,由光学成像系统完成特性转换,可计算出被测物的长度、宽度、厚度、圆内径、圆外径等尺寸。

5.2 高温下条件对被测物尺寸测量

在高温条件下完成被测物尺寸测量工作,考虑到工业生产领域中所包括的产品类别不同,因此各项参数有差异,需要人员在测量工作开展前明确具体标准、内容等,制定完善的量方案与计划,才可在测量阶段避免各项因素对测量结果准确性与完整性造成影响。同时,选择适合的方法,以800K 以上高温目标为主,分析到测量环节及周围景物对影像理论信号强度带来的不同影响,结合其所呈现出的各种特点,建议选择“红外积分法”,能保证在特殊环境中对高温目标准确甄别,并获取到相关信息数据。

在非接触检测系统运行阶段,要先借助摄像头对被测物侧面拍摄,与计算机系统相连接,能将拍摄出的图像储存到系统中;然后将图像卡与VD 转换,计算机也会结合实际情况对图像进行细化处理,经处理后会得出一组中间数据;最后借助数学模型完成中间数据转换工作,计算出被测物断面尺寸,完成预期检测要求[6]。

5.3 温度场被测物尺寸测量

首先,CCD 数字摄像头能摄取高温熔体被测物表面热辐射图像,由计算机系统中的图像处理技术,可增强获取到高温熔体被测物表面温度场数据。其次,选择高温场测量方法,是以彩色CCD 比色测温系统运行原理为基础,选择WJDIl 型高温卧式黑体炉硫化铜开展测温实验,其测温精度较高,在测量过程中能对具体内容详细探究,测量流程完整[7]。如果在现场测量过程中要求对电子束钎焊现场开展实际工作,还需对后者实际条件全面性考虑,要在温度场分布检测,所采用的方法也考虑到RGB 摄像机精度较高,在真空电子束焊接阶段详细记录整个过程,再加上对数字图像处理技术应用,来分析三基色测温及温度场分布实况,适用在模糊条件下温度控制领域中。只需注重测量前、测量中、测量后各环节元素与要素详细处理,才可实现预期测量目标。

5.4 被测物边缘与表面检测

因工业生产环节中物品类别不同,所应用到的零件种类也比较多,大部分零件外表面、结构等较特殊,会在边缘检测阶段增加难度,人工测量方法无法保证信息数据准确性与完整性、对此,还需在零件边缘与表面检测环节中能借助CCD 非接触检测技术,既不会对零件外表面造成影响,又能获取到精确的信息数据。其中,在检测阶段会分析零件形状、边缘位置,把所检测到的信息数据以CCD 图像完成小波变换,由小波变换多尺度特性,准确获取到被测物边缘信息数据[8]。

6 结语

结合上述内容探究,能了解到CCD 非接触检测技术在工业生产中的重要性与影响性,是工业生产中必不可少的一项技术,无论是对系统硬件设计还是软件设计,均要在设计阶段完成系统工作流程图绘制工作,目的是能保证系统在运行阶段整体稳定性较强,在软件与硬件相互协作下,完善被测物检测工作流程,提升整体技术水平,保证被测物实际情况能被清楚掌握。同时,各环节中所产生的信息数据均被系统详细记录,能为后续深度探究或调整作业方式等提供参考依据。