电气设备自动化控制系统中PLC技术的应用研究

张晟超

(红塔集团大理卷烟厂,云南 大理 671000)

0 前言

现代工业生产技术渐趋成熟,以电气设备为主要应用器械的生产环节加强了对释放人力的探索,自动化控制成为发展的主流。以PLC 技术为核心的控制系统的应用效率较高,自动化水平相对完善,因此得到了广泛的应用。为了更高效率地应用PLC 进行自动化控制,深化发展现代生产力,应该加强对PLC 技术的深化研究,明确其应用原理,持续优化应用环节,促进自动化的全面发展。

1 PLC 控制系统

PLC 即可编程逻辑控制器,是以存储器为基础部件、以可编程序为核心的应用技术。在应用PLC 技术时,由系统软件接收解读发出的指令,根据系统应用预期编制应用程序。在输出点扫描相关数据,通过数据传输的形式传输数据,输出点负责向处理器传输上述数据,从而指挥设备执行系统命令。PLC 主要由3 个模块构成,主要为CPU 模块、输入模块以及输出模块,此外还包括电源系统等。PLC 系统具备可操作性强、灵活性较高的应用优势,自动控制系统的功能直接取决于存储器程序,可以通过编程随时更新系统的应用功能。

2 技术应用优势

2.1 结构灵活

PLC 系统应用主要通过编程控制器来实现,与常规控制器相比,该控制器具有结构灵活的特点,可根据应用预期灵活地设计结构。该控制器可分为大型系统和小型系统2 种结构模式,能结合实际需求应用和调整结构规模。小结构PLC的应用范围相对广泛,该结构的优势是规格小、占用空间有限,不仅便于安装而且功耗相对较低,节能效果较好。虽然大结构PLC 与小结构PLC 相比,其体积和功耗较高,但同时其功能也更完善,能够高效率地运行,系统容量充足,系统总体性能更强大。

2.2 应用便捷

PLC 系统应用的操作和日常检修难度较低,有效降低了应用成本。PLC 系统应用中可通过显示屏直观地了解控制过程,和继电器系统比较相似,系统解读和编写难度较低,通过图形编译和编程就可以完成表达过程,且逻辑控制复杂度较低,自动化程度较高,适用范围广。因该技术的设计属于逻辑设计,简化了外形线的应用,设计系统耗时更短,可较快完成设计过程,改写程序和运行程序也更方便,设备检修和设备排查效率更高,维护成本较低,应用更加便捷。

2.3 稳定性强

常规控制系统比较容易因受到干扰的影响而发生系统故障,从而影响设备的稳定运行。PLC 控制系统结构得到优化,在大规模集成电路中应用PLC 结构可实现稳定的系统设计,运行中不易受到干扰的影响。电流系统发生故障时,可迅速检出,系统电路和应用设备不易受到损伤。设备发生故障后,报警系统将被触发,PLC 系统接到警报进行远程控制,实施抗干扰操作解除干扰故障,编程水平较高。

3 实际应用方向

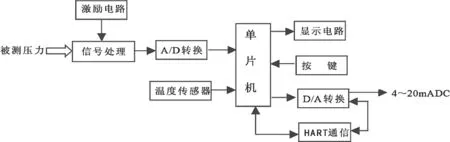

3.1 系统模拟量监控管理

应用PLC 技术可对系统模拟量进行控制。自动化系统运行中涉及多种模拟量,其中常见模拟量控制包括温度控制、压强控制和流速控制等。上述模拟量为非固定模拟量,处于动态变化中,通过PLC 系统进行模拟量控制,即可实现数据量与模拟量的转换控制,记录A/D、D/A 变化数据,监控变化过程,精准控制模拟量,实现实时监控。应用PLC 技术的压力变送器的运行原理如下(见图1)。该运行系统操作简便,在输入端输入信号后,经过系统计算控制输出指定模拟量,就可以对系统的运行进行控制。

图1 压力变送器

模拟量转换的实现过程以数字量D/A 转换和A/D 转换为主,在该过程PLC 分析处理设备运行模拟量。PLC 可进行集中控制和分散控制。PLC 分散控制是针对不同控制对象单独设置PLC,交互传输信号,形成内部响应指令或进行连锁控制。此外,可通过数据通信总线使用上位机分散控制通信任务,使用数据线连接各生产线,单元独立PLC 系统控制单元对象。应用该设计可以保证单个PLC 发生停运故障时,其他生产线仍可正常通信。PLC 集中控制中,由单个PLC 控制多个电气设备,控制体系为中央集中模式,系统中设备由中央PLC 进行统一调度,形成连锁调度和步进控制等,该集成模式运行成本较低,缺陷是其中某对象需要进行程序调整时,中央PLC 需要停运,影响整个生产线。此外,应用PLC控制可进行运动控制,管理设备运行中直线运动过程或圆周运动过程,例如在电梯系统或机械人系统中,可采用多轴位置控制设计等进行系统控制[1]。

例如中央空调系统是生产生活常用系统,尤其是电子类生产线的车间必备设备之一即为中央空调设备,在生产时需要恒温控制车间。该中央温控过程可通过继电器或者直接数字控制器进行系统控制,但与之相比,PLC 控制的自动化质量较高,可有效抗干扰,系统结构设计较灵活,运行过程稳定性更高,检修方便,应用优势显著。

在矿井提升机控制中,该设备在地面安装后,以斜坡道或井筒为通道进行提升运行,以钢丝绳为牵引控制提升容器。该设备属于大型绞车,是煤矿开采的必要设备。通过PLC 系统进行变频控制,可科学进行提升调速,提升工作效率。开车信号抵达后,启动开车按钮,PLC 控制系统在变频器中接入AC380V 电流,促使设备运行,通过直流制动控制电机,预防出现溜车风险,同时释放机械抱闸。PLC 系统控制设备速度曲线,可利用A/D 转换信号,用变频器输出模拟量,完成控制过程。控制过程中同时应用旋转编码器,对提升速度、所处位置进行监控和调节。

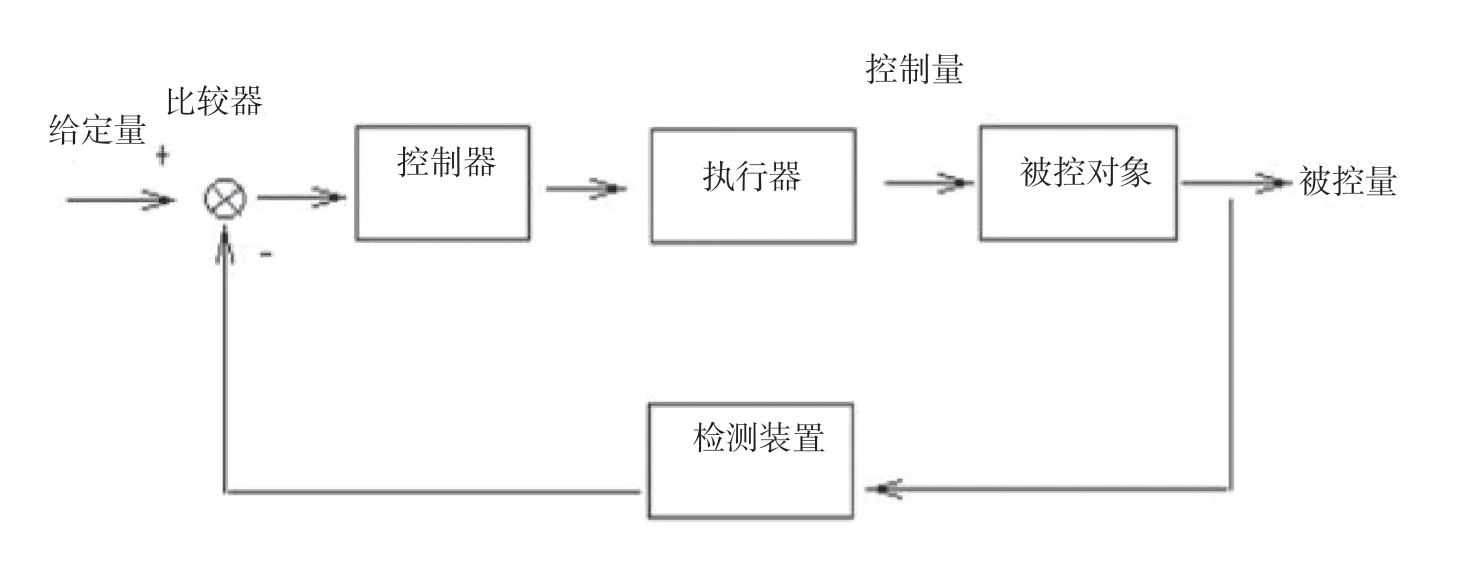

3.2 闭环控制

PLC 控制系统虽然相对稳定,但是在运行中存在风险,受风险因素影响可能发生停产,此时通过启动闭环控制可减少损失。闭环系统是提升系统安全系数的后备方案,设备常规运行受到影响时启动闭环系统可保证设备持续运行,维持生产运作,降低损失,保持盈利,保证运行效率。闭环控制过程如下(见图2)。

图2 闭环控制过程

自动化控制运行时存在大量非固定量,应通过控制非固定量促进可编程仪器精准控制模拟量。PLC 系统可动态监控闭环控制系统,第一时间定位设备运行异常。实施闭环控制时,可进行自动化启停,也可利用现场控制箱或者机旁屏进行手动启动。PLC 控制是启动泵机的主要方法,在PLC 控制中,根据泵机运行状态可随时调节控制操作。现场设备可使用机旁屏手动调试设备开关。在系统调节中分析泵机运行数据,科学控制泵机运行时间和运行强度,避免设备因超负荷运转而加重耗损。使用机旁屏开关时,应先调整为手动模式。电气设备控制通常在常规控制的基础上联合PLC 控制,通过综合控制提升泵机回路的安全系数,降低设备发生故障的概率。在PLC 控制中需要进行电子调节与电液执行控制,还需要测量监控转速等。通过多单元联合控制,保证电气系统调节器稳定运行,设置实际转速时应根据调制解调器的运行情况设定相应参数,促进科学控制。

3.3 启停控制

PLC 控制的核心是淘汰传统继电器,通过编程存储器对设备运行进行控制,增强控制成效。开关量控制受到环境因素 的影响,导致运行效率受限。联合PLC 通信技术完善继电器应用,促进电气设备高效稳定运行,对安全生产有积极意义。应用该控制模式可提升设备运行的精准度,简化开关量控制流程。例如在控制电动机设备时,需要设置PLC 系统输入端与输出端的开关量。在该设计中,按钮开关应分为2种模式,分别为接通状态与断开状态,按钮开关控制启停状态。接通状态下,光耦合器内设有光点三极管,该三极管和输入点I0.0 为对应关系,接通后二者导通,随着输入寄存器的变化,I0.00 经过转换显示为1,输入点I0.0 指示开关量信号信息。按钮接通时逻辑关系为“I0.0=1”,关闭时逻辑关系是“I0.0=0”,根据该逻辑进行二级制控制。在PLC 系统中对开关量进行控制时,继电器通电条件为Q0.0=1,此时接触器运行,系统控制电动机运行。与之相反,想要控制电动机停运的条件为Q0.0=0,此时继电器、接触器为非启动状态。简言之,PLC 系统中开关量控制即对相关设备的通电状态进行控制[2]。

在传统系统中,多使用电磁接触器对系统进行控制,与其他继电器相比,电磁接触器运行效率更高,然而该继电器的缺陷是触电预防不完善,应用风险较高,会影响系统的稳定运行。除此之外,电磁继电器需要使用更复杂的接线,无论是安装过程还是使用周期中都很难对其进行检修维护,且维护成本较高。综合PLC 技术可解决上述缺陷,利用虚拟继电器取代传统继电器,提升反应效率,完善返回量,应用成效较好。应用PLC 进行启停控制,可将原开关触点升级为启停模块输出点,自动化启停控制效果更佳。应用PLC 系统,可有效编码工艺控制流程,对控制系统进行逻辑优化,系统运行中,可对不同生产线和不同类型机床进行自动化启停控制。

3.4 PLC 数控

应用PLC 系统对工业生产进行控制,可分为直线型系统控制和点位型系统控制,其中后者在工业数控中较常用。利用点位型系统可进行孔洞机床加工。PLC 数控系统可提升转换加工效率,对孔洞机床加工的适用性较强。例如使用PLC系统进行单板机数控系统设计,对内部装置进行整改,实现单板机和全智能数控优势的结合,改善应用功能。在PLC 应用发展中,数字化应用和智能化应用是主要方向。应用PLC系统进行自动控制时应进一步优化抗电磁干扰性能,以加强运算控制精度,提升环境适应性[3]。

3.5 智能仓储管理

仓储是工业生产的重要环节。为加强空间利用,需要对现代仓储进行立体仓库设计,采用多层货架模式充分利用存储空间。该仓库在应用中必须通过运输装置运送货物,应用PLC 系统可以对立体仓库进行管理。PLC 控制系统可精准控制输入输出操作,完善仓储管理工作。通过该系统可随时监控仓储数据,合理调配货物。通过应用PLC 系统可以缓解仓管工作压力,提升自动化水平,提升仓储空间的利用效率。以PLC 系统为基础进行立体仓库设计时,主要需要设计5 个子系统,分别负责存储、货物运输、控制页面、信息管理系统以及仓储监控系统,5 个子系统运行执行取货送货指令[4]。

3.6 步进控制系统

应用PLC 系统进行自动化控制时,系统通常需要执行多个控制动作,这些动作相互独立,综合完成对整体系统的控制。动作执行需要依据一定次序,该系统即步进控制系统,或称顺序控制系统。应用该系统需要根据系统全周期运行的状态变化进行运行阶段分解,规定运行顺序,限制时间条件等,使其在不同内部环境或输入条件下执行预期操作。应用PLC 系统进行步进控制时,应依据顺序功能流程规划各步动作,限定步骤推进条件,符合条件时上步动作完成,下步动作开始。步进控制在PLC 程序设计中应用普遍,具有调试修改便捷的优势,且易于阅读。

应用步进控制可节省人力,促进生产降耗。例如在应用该程序进行火力发电控制时,通过PLC 系统科学控制设备运行顺序,结合PLC 技术进行输入控制,保证能源材料充分燃烧,降低废物排放量,通过自动化控制替代人员值班,可降低企业的运营成本。

步进控制可对电气设备进行精准联锁控制。继电器硬件所用电路通过步进控制设计可优化逻辑顺序,提高运行的灵活性,增强控制的效率性与稳定性。在应用PLC 系统对步进控制进行编程时,可选择起保停法设计、SCR 指令控制或者进行置位复位设计。在该设计中,要重点对特定生产过程进行步进逻辑划分,根据动作执行逻辑顺序和系统内部状态进行节点划分,提前根据工艺要求设定动作顺序,然后利用输入信号控制动作执行。使用信号输入指令时需要进行指令移位处理和信号比较,并联合指令传送,从而完成输入过程。在该环节中可选用多种方法实现对系统的控制,但应用指令可以简化对顺序控制程序的设计,降低系统CPU 的占用,使程序更快速完成扫描,降低工艺修改难度。在应用步进顺序时,中间控制阶段应围绕定时器开展,促进自动化运行。常规情况下,在编程时设定定时器数据,当受控对象发生工艺变化时,应对定时器参数进行重新设定[5]。

例如使用PLC 控制系统可对交通信号系统进行优化。应用PLC 控制交通信号灯,利用系统的定时器功能和外部环境反馈的数据,对信号灯进行渐进式控制,该方法在岔路口交通指挥中具有较高的实用价值。PLC 交通信号自动控制系统中设有实时时钟,通过PLC 编程全时段自动控制信号灯,缓解交通管理系统的压力。PLC 控制器可联网通信,交通部门通过PLC 控制系统可统一管理局域网,调控交通信号灯,有效地缩短了车辆候灯时间,在保证安全通行的同时提高了交通运输的效率。

4 结论

综上所述,在PLC 控制系统的应用过程中,应完善细节设计,分析影响系统精度和效率的主要因素,优化技术应用。PLC 系统应用中的线路老化和其他相关因素会影响动作精准执行,干扰指令的传达过程和终端系统的运行。PLC 控制系统在现代电气设备控制中的应用范围较广,为提高生产力,应科学应用该技术,促进系统安全可靠运行,有效释放人力,促进经济发展。