一种正反捻异经异纬弹力双层服装面料的生产实践

张五九,赵纪卫,范永刚,唐建东,胡雨晴,曹盼盼,姚静静

(际华三五四二纺织有限公司,湖北 襄阳 441002)

1 技术背景

目前,市场上很多条纹织物通过印染或色织而成。然而,在现有技术水平下,受生产工艺水平限制,印染的条纹织物无法形成暗条纹效果,而色织的条纹织物织造工序繁杂,成本高,消费者接受度较低,且在实际织造生产中对设备要求高,无法在常规设备上织造。因此,笔者公司开发出一种自带暗条纹效果,穿着舒适且耐磨性好的服装面料。该服装面料适宜用于裤子等。

笔者以涤/天竹 50/50 11.66 tex(Z)+涤/天竹 50/50 11.66 tex(S)(5∶5)×涤/天竹 50/50 18.22 tex(4.44 tex)+OE 83.30 tex(2∶1)×693×421×198.12半弹力双层织物开发为例,介绍其主要生产工艺。

2 经纬纱选用及质量指标

服装面料既要求吸湿透气、穿着舒适,强度、弹性优良,又要求有一定耐磨性[1],因此,对服装面料用纱线及织物质量要求较高。根据面料的特性需求,经纱选用竹纤维和细旦涤纶纤维按照1∶1的配比进行纺制。笔者公司经过一系列技术攻关[2-3],纺制的纱线各项指标优良,产品质量稳定。另外,随着消费观念转变,人们更倾向微弹性面料,即要求织物保持舒展的同时,又要有一定微弹性,加之作为裤装面料,织物牢度要好[4]。

综合考虑,经纱选用涤/天竹 50/50 11.66 tex正捻(S捻)、反捻(Z捻)2种纱;纬纱表层选用涤/天竹 50/50 18.22 tex(4.44 tex芯纱)弹力纱,底层选用气流纺OE 83.30 tex棉纱。

正反捻2种经纱涤/天竹 50/50 11.66 tex质量指标:平均断裂强力为282.3 cN,断裂强度CV值为7.7%,条干CV值为11.40%,细节为1个/km,粗节为9个/km,棉结为24个/km。

表层纬纱涤/天竹 50/50 18.22 tex(4.44 tex芯纱)质量指标:平均断裂强力为437.7 cN,断裂强度CV值为8.1%,条干CV值为10.43%,细节为0个/km,粗节为3个/km,棉结为8个/km。

3 正反捻纱线纺制的要点

涤/天竹 50/50 11.66 tex经纱纺制的关键是控制纱线的条干均匀度,防止后道织物表面出现1 cm左右小纱疵,具体纺制要点如下。

a) 涤、天竹2种纤维纺纱时应分别通过清花和梳棉工序,单独上槽;细旦涤纶在A036C型开棉机的打手转速宜为380 r/min,天竹纤维在A036C型开棉机的打手转速可适当提高,但不应大于420 r/min,小车运转效率为95%以上。

b) 梳棉采用紧隔距、慢速度、轻定量工艺;天竹纤维结杂低于(2/0)粒/g,短绒为2.0%;细旦涤纶结杂为(2/0) 粒/g,短绒为1.5%;细旦涤纶梳棉定量为17.1 g/(5 m),紧锡林—盖板隔距,较薄棉网能够使锡林对纤维进行充分梳理,减少棉结的产生;竹纤维梳棉选择性能较好的机台单独供应,固定生产机台,不允许有破边、破洞。

c) 并条采用8×8×8并合,充分混合均匀;通道光洁,上下吸风通畅,清洁器良好,胶辊不带花、不积花;并条慢速为250 r/min,条子内应无弯钩纤维,无竹节;防止飞花、油花、短绒等附入棉条。

d) 在粗纱生产时,要求FA426E型悬锭粗纱机车速约为650 r/min,粗纱张力稍偏紧掌握,条干指标控制在5.0%以内。

e) 细纱工序因采用赛络集聚纺,使用DTM129型细纱机,温度为29 ℃~33 ℃,相对湿度为54%~60%,胶辊、胶圈、罗拉、张力架、网格圈等牵伸器材保持良好运转,不允许有机械性条干产生;做好导纱钩、筒管和锭子三同轴;重点是缩短细纱揩车周期,隔离生产。

f) 选用AC338型全自动络筒机,车速和张力要适当,捻结器的调整以接头质量为标准。

4 产品设计思路及织造技术难点

该产品为暗条纹半弹力织物,织物面表层采用五枚三飞经面缎纹,使得布面质地柔软细腻,光滑匀整富有光泽。下层采用纯棉OE 83.30 tex纱进行搭配,使得织物更加紧实且耐磨性良好。设计经密为693根/(10 cm),纬密为421根/(10 cm),织物幅宽为198.12 cm,总经根数为13 680根,筘号为172,地组织每筘是4根纱。边组织采用复合组织,织造宽度约为2 cm,以保证边部松紧合适,防止卷边。正反捻两种经纱的排列比例为5∶5,即5根正捻纱和5根反捻纱相互间隔排列。目前该比例排列最佳,可避免间隔根数太少暗条纹外观效果不明显,间隔根数太多浆纱时车头平纱2种纱线混在一起,在织机上易造成经纱斜拉影响织物质量和开台效率。织造工序难点包括整经纱线均匀度控制,浆纱机双浆槽上浆,纱线上色区分,适当增加上浆率提高纱线强力,布边防卷边,小提花喷气织机上机工艺优化等。

设计的产品花型组织图(表层和底层的复合)如图1所示。其中1,3,5,7,9,2,4,6,8,10表示综框位置,①表示纬纱涤/天竹 50/50 18.22 tex(4.44 tex),②表示纬纱气流纺OE 83.30 tex棉纱。

图1 产品花型组织图(表层和底层的复合)

5 整经工序控制措施

采用中车速、中张力、中压力的技术标准。车速控制为约450 m/min,经纱原筒纱张力控制为约9.3 cN。开车前清除回丝和飞花、确保纱线通道清洁,检查纱线通道配件质量,确保纱线经过路线的器材表面光滑无倒刺,避免经纱频繁断头、影响浆纱质量。保证张力圈无卡顿、能自由活动且每个区位的筒纱张力能合理控制。按工艺设计要求,正捻经纱根数为684个,卷绕10个经轴,反捻经纱根数为684个,卷绕10个经轴。2种经轴用不同颜色的传票标记加以区分。经轴纱线排列卷绕张力均匀一致,经轴两边无凹凸边。经轴内在减少绞头、倒断头的生产,减少飞花回丝等杂物附入。经轴下轴后用粘胶带贴直贴牢,分股长度控制约为25 cm。在整经开车过程中,断头后找头要顺,接头要牢、接头尾要短,随时清扫地面,减少飞花回丝等杂物附入,左右纱架无绞头。选用沈阳景星纺机CGGA114B型分批整经机整经,采用少头份多经轴的技术路线。

6 浆料工艺控制措施

经纱为竹涤混纺纱,浆纱要兼顾2种纤维原料的特性,确保经纱强力增加、保伸、毛羽伏贴,浆液粘附力不能太大,以避免再生毛羽产生。浆料配方如下:GR-1297为25 kg,A-696为85 kg,LE胶水为12 kg,蜡片为3 kg,抗静电剂为3 kg。浆纱采用上蜡率为0.2%~0.4%的后上蜡工艺,调浆体积为700 L~720 L。浆液遵循高浓低粘的要求,采用“先重后轻”的浆纱工艺,采用高压上浆,且压浆力宜偏大掌握。

浆纱选用津田驹HS-40型浆纱机,双浆槽双浸双压上浆,2种不同捻向的经纱分别通过不同浆槽上浆。为了区分2种经纱,在正捻向的经纱浆液中加入可退洗的胭脂红颜料,并在卷绕时把正捻向的经纱绕在浆轴外侧。浆纱起机前确保浆槽、送浆管道清洁,避免纱线污染。将2种经轴(共计20个)在经轴架上合理分配对齐,确保每个经轴可转动灵活。浆纱压浆力采用“先重后轻”的工艺,即后压浆辊压力小于前压浆辊压力,压力控制在18 kN~20 kN,浆槽温度偏小掌握,控制在80 ℃~92 ℃;预烘锡林的温度要高于100 ℃,控制在95 ℃~130 ℃,主锡林温度控制在35 ℃~95 ℃,同时纱线的回潮率控制在5.0%~6.0%,纱线的伸长小于1%,做到纱线强力增大、纱线保伸,纱线良好弹性三者兼顾。纱线上浆率控制在12.0%~13.0%。浆纱后经纱强力由282.3 cN增加到330.2 cN,强力增长16.97%;纱线伸长率由原8.4%降到6.7%,纱线伸长减缩率为20.24%。

7 穿综穿筘工序技术要点

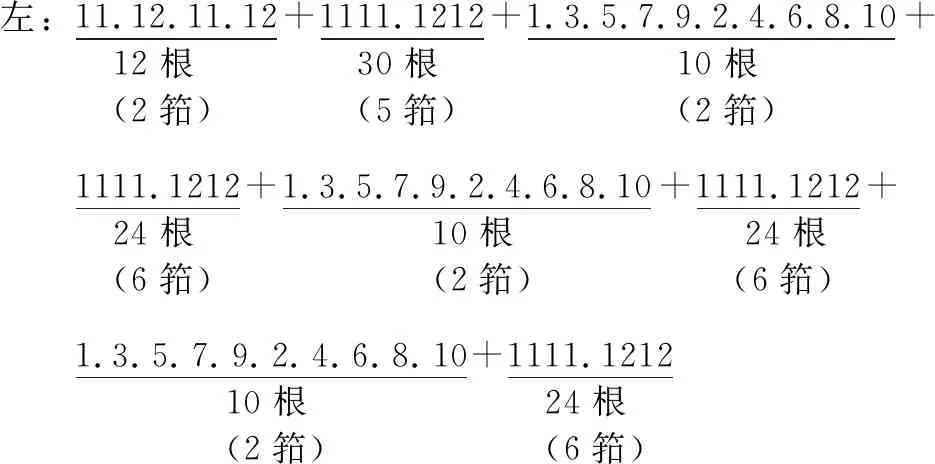

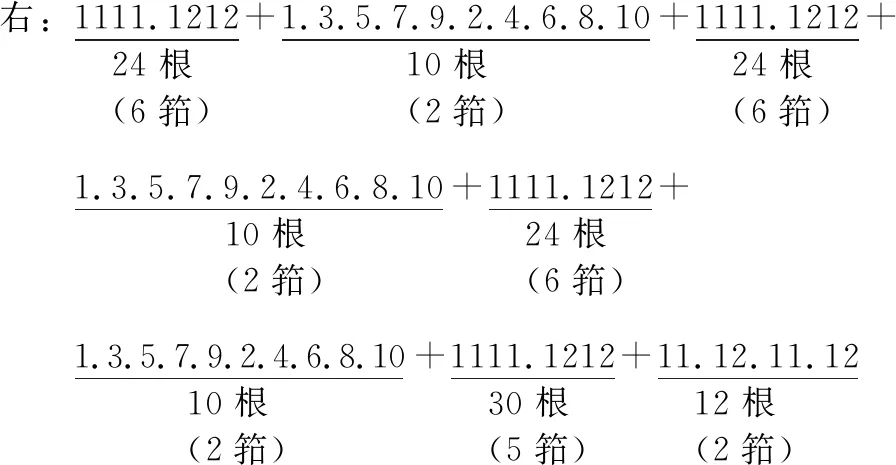

此产品地组织穿综采用飞穿法,每片综丝内穿单纱,每筘4入。地组织穿法为:1,3,5,7,9(穿正捻纱)+2,4,6,8,10(穿反捻纱),以此间隔循环将地组织经纱穿完。边组织采用混合组织,具体穿法如下。

左:11.12.11.12 12根 (2筘)+1111.1212 30根 (5筘)+1.3.5.7.9.2.4.6.8.10 10根 (2筘)+1111.1212 24根 (6筘)+1.3.5.7.9.2.4.6.8.10 10根 (2筘)+1111.1212 24根 (6筘)+1.3.5.7.9.2.4.6.8.10 10根 (2筘)+1111.1212 24根 (6筘)

右:1111.1212 24根 (6筘)+1.3.5.7.9.2.4.6.8.10 10根 (2筘)+1111.1212 24根 (6筘)+1.3.5.7.9.2.4.6.8.10 10根 (2筘)+1111.1212 24根 (6筘)+1.3.5.7.9.2.4.6.8.10 10根 (2筘)+1111.1212 30根 (5筘)+11.12.11.12 12根 (2筘)

边组织两边各144根纱,宽度为2 cm,边纱按两种经纱1∶1的顺序穿综即可,这种组合式布边伸展性好,布边平整、不会造成卷边。

8 织造工艺优化

织造车间温度控制约为29 ℃,相对湿度控制约为71%。选用津田驹ZAX-N210型多臂机台生产。该品种采用反织法,即织造过程中织物反面在上,正面在下,因此特别要注意布面经起圈疵点。开口时间选择晚开口,设置为290°,使得纬纱入口处经纱的开口清晰,纬纱飞行时间充足,防止开口晚造成闭合时间晚,需适当增加气压量,但也不能过大,避免纬缩疵点。织造工艺为14页综框,其中地组织为12页综框,边组织经纱单独穿在最后2页综框,综框高度分别是51 mm,52 mm,53 mm,54 mm,55 mm,60 mm,60 mm,61 mm,61 mm,62 mm,58 mm,58 mm,58 mm,58 mm。后梁高度为55 mm,送经时间为310°,送经张力为2.5 kN~2.8 kN。

边撑刺轴采用铜刺环3长针28环,边撑角度居中。停经架工艺为:No2.1-1-3。No为Number(编号)的缩写;2.1表示停经架有2个定位孔,此工艺在第1个孔;1代表停经架高度为1格;3代表停经架前后位置为3格。车速为595 r/min,采用“大张力、小开口”的生产工艺。将后梁、停经架高度提高,后梁向前推进,通过开口、引纬、打纬、卷取和送经五大系统的配合,使经纬纱按设计要求交织形成织物。在织造中,为了避免2种捻向的纱线混淆,在停经架后装一经纱分纱器,把2种经纱分开。2种纬纱通过喷气织机的上下2个主喷嘴分别喷出,主喷嘴1控制①涤/天竹 50/50 18.22 tex(4.44 tex)纬纱,连续喷2根;主喷嘴2控制②OE 83.30 tex纬纱,只喷1根,以此间隔循环进行织造。

9 结语

正反捻异经异纬弹力双层织物是一款质量上乘的服装面料。该织物的经纱为正捻和反捻2种捻向,通过织物组织的合理搭配,使织物自身具有暗条纹的外观效果。通过技术优化解决了常规织造设备无法生产此类织物的问题,根据织物用途及外观升级的需要,可将2种纱线的比例和成分适当微调,设计出不同的织物组织以实现不同的织物风格,增加服装面料产品的多样性。