PCCA添加剂对胶凝砂砾石材料抗冻性影响的试验研究

张 栋

(陕西省泾惠渠灌溉中心,陕西 咸阳 713800)

胶凝砂砾石材料是一种新型筑坝材料,是将胶凝材料、水、砂砾或开挖废料通过简易拌合而成,具有施工方便成本低的特点[1]。在水利工程建设中,可以充分利用大体积土石方开挖获得砂石料或弃料生产胶凝砂砾石材料,这不仅可以实现废物利用,降低工程成本,还具有良好的生态价值,在水利工程领域拥有十分广阔的应用前景[2]。在北方寒区的水利工程施工中,不仅要关注工程材料的强度和抗渗性,还需要关注冬春季冻融条件下的耐久性[3]。胶凝砂砾石材料和普通混凝土具有相似的物理力学性质,因此添加外加剂就成为提高其和易性、施工性以及耐久性的重要技术手段,各种引气剂、塑化剂和防水剂等外加剂逐渐被开发出来,并直接推动了混凝土材料技术的发展[4]。其中,混凝土减水剂经过三代发展,目前已经成为混凝土材料中不可或缺的重要组成部分。PCCA材料是东南大学高建明教授等开发的一种新型混凝土材料添加剂,是去离子水、乙烯基聚醚单体材料溶液升温之后,分别加入双氧水溶液、VC溶液、丙烯酰胺溶液以及链转移剂溶液后充分反应制成。在胶凝砂砾石材料制备过程中加入PCCA材料可以有效改善其流动性和材料强度,具有良好的应用前景。但是,尚没有针对PCCA添加剂对胶凝砂砾石材料抗冻性影响的研究。鉴于抗冻性能对寒区水利工程而言具有重要价值,本文通过室内试验的方式,进行PCCA添加剂对胶凝砂砾石材料抗冻性影响的研究,为该新型添加剂的使用提供有益的借鉴。

1 材料与方法

1.1 试验材料

此次研究中使用的水泥为内蒙古海螺中国水泥厂生产的P.O42.5普通硅酸盐水泥。实验前对其样品进行检验,其初凝和终凝时间分别为187 min和245 min;28 d抗压强度和抗折强度分别为56.5 MPa和8.4 MPa;各项指标均满足规范要求,可以用于此次试验研究。

粉煤灰为电厂生产过程中产生的副产品,用其替代部分水泥,不仅可以有效节省工程成本,同时还可以大幅提高胶凝砂砾石材料的强度。此次研究选用的是包头华润电厂生产的I级低钙粉煤灰。经测定,样品的需水量为93%,活性指数为76%,平均粒径为15.23 μm、烧失量为1.67。

试验用骨料为天然砂砾石材料,其最大粒径为150 mm。压碎指标为3.2%。试验用高效减水剂和引气剂均由北京中水科海利工程有限公司生产;试验用水为普通自来水。试验用外加剂为实验室制备的PCCA材料。

1.2 试样制备

在试件的制作过程中,首先按照试验方案确定的配合比,称量好各种试验材料。胶凝砂砾石材料制备使用JZW350型多功能搅拌机。将预先称量好的水泥、粉煤灰、砂砾石料加入搅拌机搅拌10 s,在其充分混合并搅拌均匀之后,再加入水和各种外加剂,再次搅拌120 s,将搅拌制作完成的胶凝砂砾石材料放入模具成型。试验中的模具规格为100 mm×100 mm×100 mm的立方体试模[5]。在装料之前,首先需要清洗模具,并在其内壁上均匀涂刷一层有机脱模剂。将制作好的胶凝砂砾石材料装入模具之后进行人工插捣,次数应该保证在25次以上。在插捣完毕之后,用抹刀抹平试件的表面,特别是注意封堵好明显的孔洞[6]。将制作好的试件静置24 h之后脱模,在标准养护室养护至28 d龄期,然后取出试件在室外自然环境下静置至90 d龄期。

1.3 试验方案设计

为了研究不同PCCA掺量对胶凝砂砾石材料抗冻融性能的影响,结合相关研究成果和工程经验,设计0.01%、0.03%和0.05% 3种不同的PCCA掺量,并将没有掺加PCCA的方案作为对比方案,各方案的配合比设计如表1所示。

表1 试验方案配合比设计表

1.4 试验方法

对达到养护龄期的试件进行编号,将试件表面擦拭干净并称重,然后放入冻融试验机进行冻融循环。在-20 ℃的环境下冻3 h然后在常温水中浸泡1 h为一次冻融循环。此次试验共进行200次冻融循环,每25次冻融试验擦去表面水分并逐一称重,计算质量损失。为了获取不同PCCA掺量对胶凝砂砾石材料基本力学性能的影响,在50次、100次、150次和200次冻融次数下进行试件的三轴压缩试验。试验中采用微机伺服粗粒土动静三轴仪进行试验[7],首先将试件放在试验仪器上,用胶带将接口部位密封,以防密闭不严造成试验失效[8]。将位移传感器与三轴试验仪连接好,并进行归零调整;手动控制压力缸,使其能够完全罩住试件;设置试验参数,进行试验,并做好试验数据的记录工作。

2 试验结果与分析

2.1 质量损失试验结果与分析

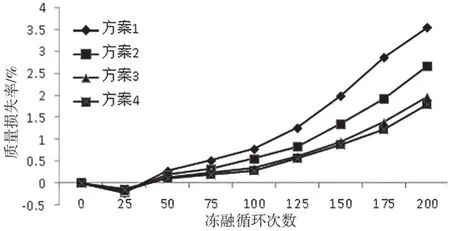

利用上节的试验设计,对不同PCCA掺量方案下胶凝砂砾石在不同冻融循环次数下的质量进行测量,计算获取试件的质量损失率,绘制出如图1所示的不同方案质量损失率变化曲线。由图1可知,随着冻融循环次数的增加,试件的质量损失率呈现出先小幅下降后持续增长的特点,在冻融循环25次时,其质量损失率为负值。究其原因,主要是在循环试验的初期,外部的水分会进入胶凝砂砾石试件表面裂缝,导致质量有所增大。之后,随着冻融循环的影响,试件表层的砂浆开始劣化脱落,因此质量损失率逐渐增大。从不同的试验方案来看,方案1的质量损失率明显偏大,说明在胶凝砂砾石材料中添加PCCA有助于降低材料的质量损失率。另一方面,虽然试件的质量损失率随着PCCA掺量的增加而减小,但是方案3和方案4的试验结果十分接近。考虑工程的经济性,PCCA掺量以0.03%为宜。

图1 不同计算方案质量损失率变化曲线

2.2 相对动弹模量计算结果与分析

利用试验数据,计算获取不同计算方案、不同冻融循环次数下试件相对动弹模量,结果如表2所示。由表2中的数据可知,由于受到冻融循环作用的影响,不同PCCA掺量胶凝砂砾石试件的相对动弹模量均随着冻融循环次数的增加而减小,在达到一定次数之后,其降幅明显增大。从不同计算方案的对比来看,在200次冻融循环试验后方案1的相对动弹模量为79.5%、方案2、方案3和方案4的相对动弹模量分别为85.5%、87.1%和88.3%。由此可见,掺加PCCA材料可以对胶凝砂砾石材料基体的破坏起到明显的抑制作用,且掺加量越大抑制作用越强。但是方案3和方案4的试验结果相差不大,因此从工程经济性考虑,建议PCCA材料掺加量为0.03%。

表2 相对动弹模量计算结果

2.3 抗压强度计算结果与分析

利用试验数据,计算获取不同试验方案、不同冻融循环次数下的胶凝砂砾石材料试件的抗压强度,结果如表3所示。由表3中可知,随着冻融循环次数的增加,各方案胶凝砂砾石材料的抗压强度值均呈现出不断减小的变化趋势。在相同的冻融循环次数下,掺加PCCA材料试件的抗压强度明显偏大,说明掺加PCCA材料可以有效提升材料抗压强度。从不同掺加量的方案对比来看,PCCA材料掺加量越大,抗压强度越高,但是方案3和方案4的抗压强度值比较接近,结合工程的经济性,PCCA材料的掺加量以0.03%为宜。

表3 抗压强度试验结果

3 结论

此次研究通过室内试验的方式,探讨了PCCA材料对胶凝砂砾石材料抗冻融性能的影响,获得的主要结论如下:

(1)随着冻融循环次数的增加,试件的质量损失率呈现出先小幅下降后持续增长的变化特点,相对动弹模量和抗压强度呈现出不断减小的变化特征。

(2)与不掺加PCCA材料方案相比,掺加PCCA材料各方案的质量损失率明显偏小,抗压强度和相对动弹模量明显偏大,说明掺加PCCA材料可以明显提高胶凝砂砾石材料的抗冻融性能。

(3)结合试验结果和工程的经济性,PCCA材料的掺加量以0.03%为宜。