油气管道运输中的工艺设备与自动化控制

陈 浩,沈博臣,钱泓超

(杭州安全生产科学技术有限公司,杭州 310007)

0 引言

中国现代化进程的加快,各个行业均迎来了发展的机遇,使得能源消耗逐渐加大,尤其是石油和天然气,两者在国家经济发展中的地位也逐渐攀升。石油和天然气能源不但是中国民用能源的主要供应商,也是工业能源的关键支柱。石油和天然气能源具备高压、高温的特征,并且运输介质还具备易燃、易爆、有害、有毒等特点,这就对油气生产与运输带来了极大的挑战,也对工作人员操作规范化进行了严格的要求。若是工作人员操作过程中,存在违规行为、排查未落实等现象,会加大管道事故发生的概率,从而威胁工作人员的安全,破坏油气运输企业的声誉,同时也会对社会大众环境带来恐慌情绪。通过上述描述可知,油气运输安全性至关重要,受到了大众以及相关行业、学者的高度关注。

油气运输主要是指石油与天然气的运输环节。依据石油与天然气的特殊属性,中国采用管道对其进行运输。根据数据统计结果可知,目前,中国油气运输管道约为10万公里,并且与海外多个国家相连,构成了符合中国国情的、独一无二的油气管道运输格局[1]。管道运输已经成为既水运、空运、公路、铁路后的第五大运输形式,具备着多种优势,例如稳定性高、可靠性高、成本低廉等。相对于其他运输形式,管道运输可以进行大运量的运输,并且运输过程中能源消耗较低,适用于多种天气、地形、地貌等条件。管道运输是油气资源运输的关键手段,但潜藏着较大的安全风险,若是发生事故,不但会对财产、人员造成损失,也会对社会安定造成一定的威胁,为了在根源上阻止油气管道运输事故的发生,对油气管道运输自动化控制方法进行研究,以此来保障油气管道运输的安全。

1 油气管道运输自动化控制方法研究

1.1 工艺设备特征分析

对于油气运输环节来说,其工艺设备指的就是管道,故本节主要对油气运输管道特征进行详细分析,为后续自动化控制打下坚实的基础。

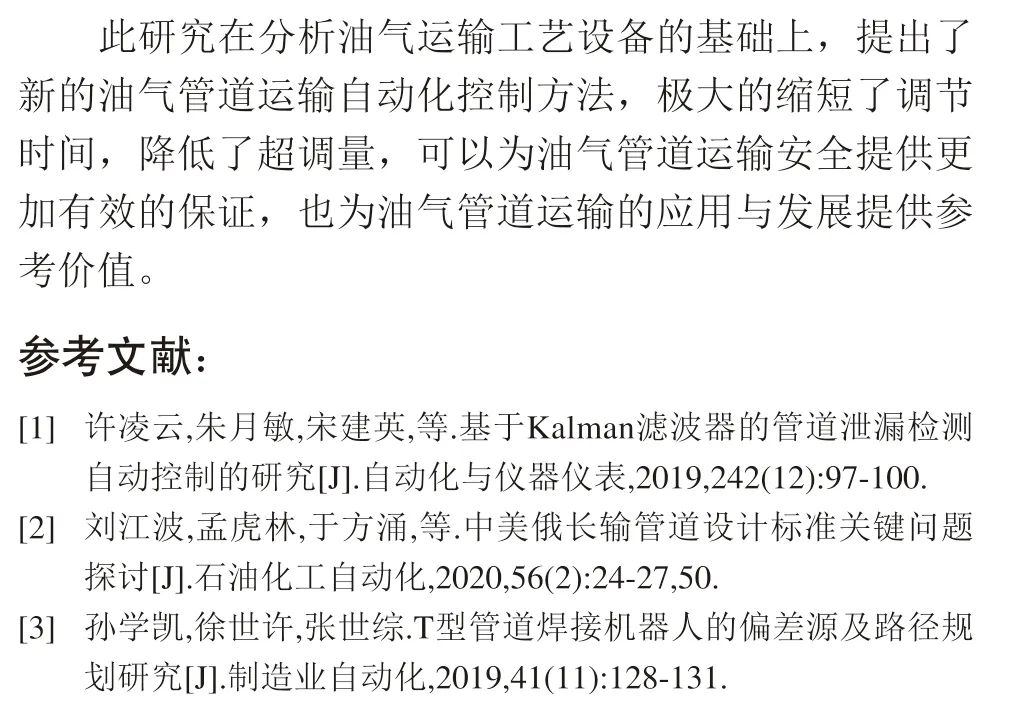

油气运输管道系统结构如图1所示。

图1 油气运输管道系统结构图

如图1所示,油气运输管道系统是由输油干线、中间分输站、穿越站、油田集输管道等构成。在油气运输管道系统中,每个构成部分都具备同等的重要性,对整体管道的安全均具备决定作用。若某一构成部分出现事故,不但威胁整个管道的安全,也会造成人员伤亡、财产损失,甚至会引起整个社会恐慌。

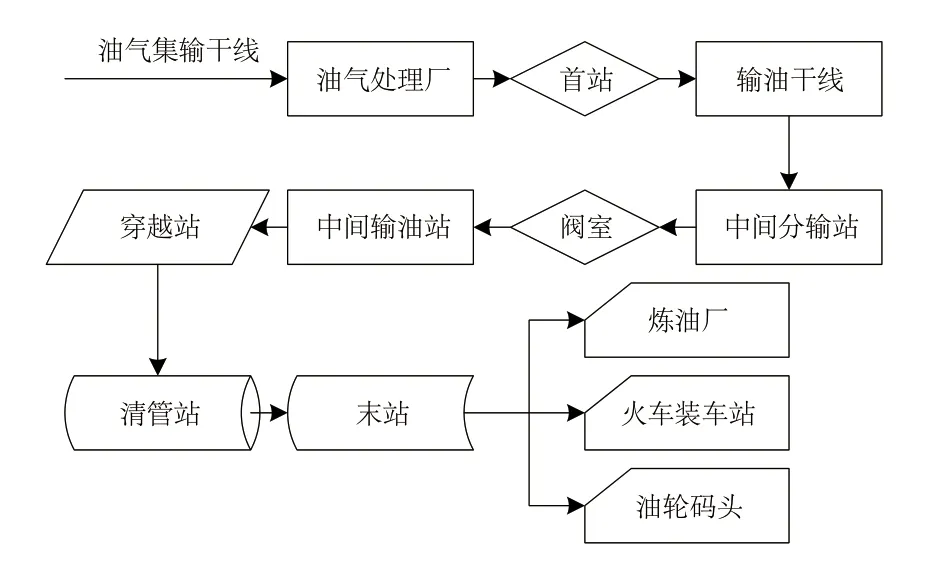

油气运输管道分为多种类型,可以应对不同环境下的运输需求。不同分类依据条件下,油气运输管道类型划分情况也存在着较大的差别,具体如表1所示。

表1 油气运输管道类型划分表

常规情况下,石油运输管道具备运距长、输量大、分输点少、管径多样、存储时间长等特征。天然气运输管道特征较多,具体表现在:一是管道为连续封闭系统;二是在天然气输送过程中,必须时刻保持带压状态;三是天然气运输管道事故释放能量较大,并伴有明火,波及范围较为广泛;四是无液体管道水击危害。

1.2 油气管道运输事故成因关系链构造

依据上述工艺设备特征分析结果,结合已有经验,构造油气管道运输事故成因关系链,为后续自动化控制与修复环节提供依据。

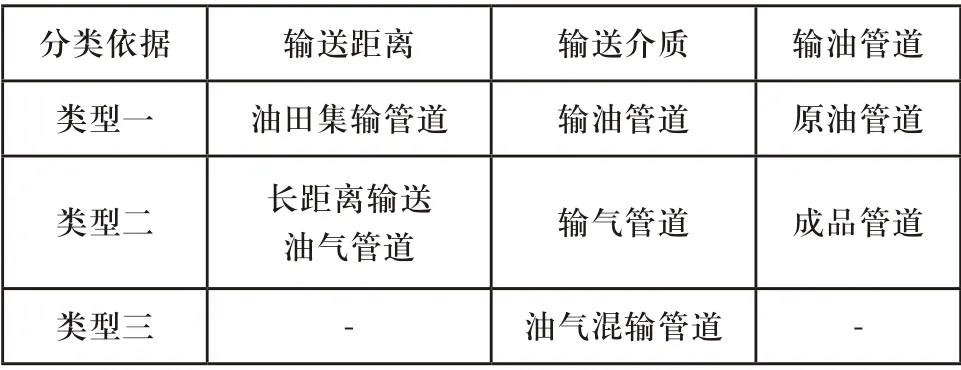

油气管道运输事故成因关系链如图2所示。

图2 油气管道运输事故成因关系链示意图

如图2所示,油气管道运输事故成因关系链的构造可以为事故原因寻找提供便利,节省事故处理时间,也能为事故预防提供一定的帮助。

1.3 自动化监测硬件选择

依据油气管道运输事故因素与自动化控制需求,对油气运输管道自动化监测硬件进行合理的选择,并对其进行科学部署。

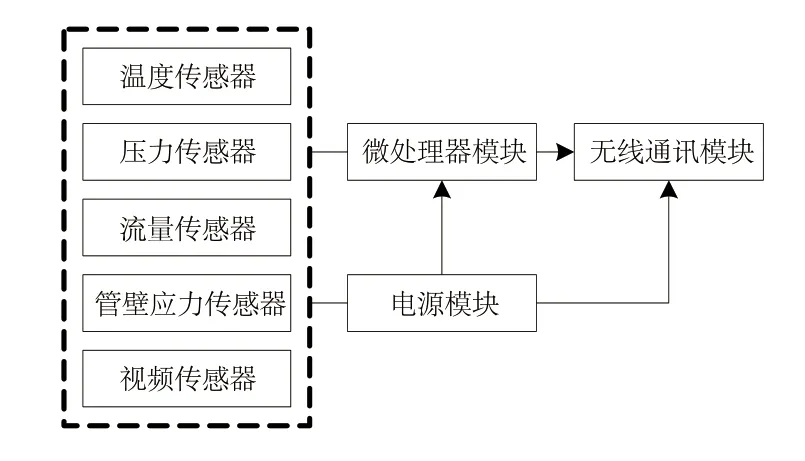

自动化监测硬件主要由传感器、微处理器等构成。依据油气运输管道特征,选取多种传感器对管道运输过程参数进行相应的监测与获取,为后续自动化控制程序的制定,控制参数的计算提供依据。

首先,“营改增”政策对生产性服务业上市公司减税效应显著。由理论分析可知,“营改增”的减税效应主要取决于企业的外购商品及劳务能取得可抵扣进项的多少,实证分析表明,“营改增”后,企业外购商品及劳务增加,使企业总税负降低。同时,外购商品及劳务对企业税负下降的影响远大于“营改增”政策所带来的减税效应。

自动化监测传感器最终选型结果如表2所示。

表2 传感器最终选型结果表

自动化监测硬件框架是硬件能够稳定运行的基础与前提,其框架结构如图3所示。

图3 自动化监测硬件框架示意图

利用TinyOS操作系统将多种传感器与其他组件进行连接[2]。在自动化控制程序初始化后,接收信标帧在同步的同时,对网络数据帧发出加入申请。在加入网络数据帧后,按照一定周期对传感器数据进行采集,如果采集数据发生变化,实时将其发送至射频模块。

在传感器数据采集过程中,由于环境、温度等多种因素的影响,导致油气运输管道相关参数存在着一定的误差,会对自动化控制过程产生极大的不利影响。因此,需要采用一定的方法对传感器信号进行相应的处理。在油气管道运输过程中,对实时性要求较高,故对数据采集时间间隔进行合理地设置,依据实际采集情况对传感器进行调试,并对数据算术平均值进行计算,以此来有效消除异常数据采集值。

另外,微处理器相当于硬件架构中的汇聚节点,承担着数据存储与处理的任务,其具体程序为:微处理器在初始化后,马上进入发送模式,向其他节点发送信号,等待接收不同传感器的数据帧。接收到数据帧后,对其进行相应的处理,通过串行口将数据发送至管理节点。上述描述的是微处理器一个周期的程序,在实际工作过程中,微处理器需要不断循环,直至完成数据采集任务为止。

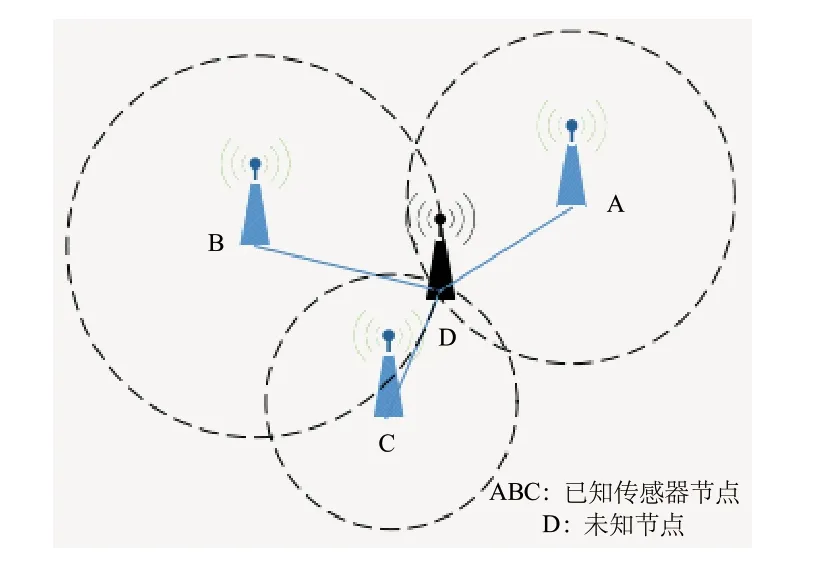

为了节省成本开支,采用三边测量法对传感器位置进行定位,以此来满足传感器科学部署需求。三边测量法示意图如图4所示。

图4 三边测量法示意图

如图4所示,利用三边测量法定位传感器位置信息,以此来完成自动化监测硬件的合理部署,为后续自动化控制的实现做准备。

1.4 油气运输自动化控制实现

以上述自动化监测硬件设备选取结果为基础,基于PID控制原理制定油气管道运输自动化控制程序,通过稳定执行自动化控制程序,来实现油气管道运输安全的监测与控制。

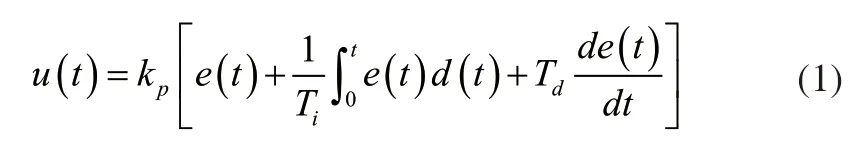

从本质角度上看,PID控制原理呈现为线性控制形式。PID控制原理中的控制偏差由实际输出值与给定值差值计算获得,再利用比例、积分和微分运算获取控制器的最终控制输出量[3]。由上述分析可知,PID控制原理表达式为:

式(1)中,u(t)表示的是PID控制器的控制输出值;kp表示的是比例系数;e(t)表示的是PID控制器的控制偏差;Ti表示的是积分时间常数;Td表示的是微分时间常数。

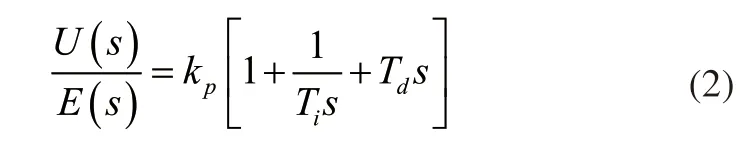

为了方便研究的进行,将式(1)转换为传递函数形式,表达式为:

式(2)中,s表示的是传递函数参数。

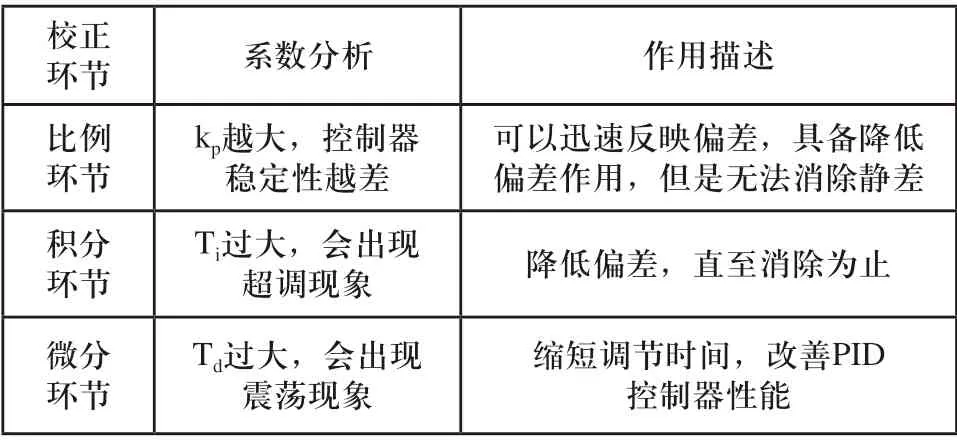

PID控制原理中,每个校正控制偏差环节都承担着不同的作用,并且比例系数kp、积分时间常数Ti与微分时间常数Td的大小也会影响控制偏差的校正效果,具体情况如表3所示。

表3 PID控制偏差校正环节作用表

将PID控制原理应用至油气管道运输自动化控制过程中,最需要注意的就是PID参数(kp、Ti、Td)的取值,故此研究依据油气运输自动化控制的目标,应用实验试凑法对PID参数进行一定程度的调整,以此来满足油气运输控制需求。

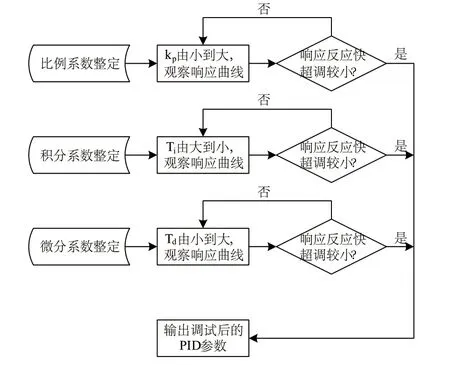

实验试凑法主要是利用闭环进行模拟或运行,获取控制器的响应数据,并采用曲线形式对其进行展示,通过参数对PID控制器性能影响结果,反复进行参数试凑,直到响应曲线符合需求为止,以此来确定PID参数。

油气管道运输的自动化控制PID参数调试程序如图5所示。

图5 油气管道运输自动化控制PID参数调试程序图

依据图5所示流程,结合油气管道运输工艺设备相关信息、参数等,确定自动化控制PID参数,将其输入至PID控制器中,执行PID自动化控制程序,即可实现油气运输管道温度、压力、流量、管壁应力等参数的采集与控制,从而保障油气运输管道的安全。

通过上述过程实现了油气管道运输的自动化控制,为油气运输管道安全提供更加有效的保障,也为自动化控制研究提供一定的参考。

2 实验与结果分析

为了验证提出方法与现有方法应用性能之间的差异,采用TinyOS仿真工具设计实验,具体实验过程如下所示。

2.1 实验环境搭建

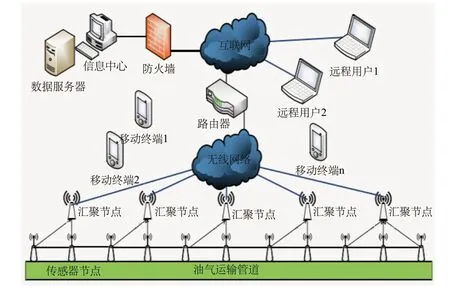

实验环境指的是传感器网络结构,是实验能否顺利进行的关键与基础。将自动化监测硬件——多种传感器合理地部署在实验对象相应位置,利用多跳无线方式将数据传输至汇聚节点中。

根据实验需求,搭建实验环境示意图如图6所示。

图6 实验环境示意图

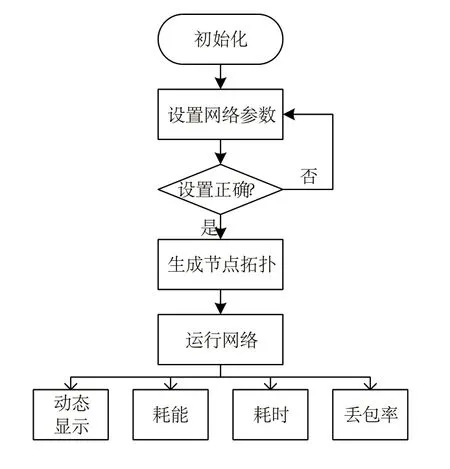

TinyOS仿真工具中,使用较为广泛的是仿真平台TOSSIM和Avrora,各自具备丰富的建模资源与优势,依据实验需求,选取TOSSIM仿真平台对实验环境网络进行仿真,具体流程如图7所示。

图7 实验环境网络仿真流程图

TOSSIM仿真平台采用C#语言对实验程序进行编程,C#是微软公司生产的面向对象的高级程序设计语言,同时科学设置油气运输管道监测窗口。

2.2 实验对象选取

实验选取某段油气运输管道作为对象,将选取的多种传感器均匀地、科学地部署在管道上,利用传感器对油气运输管道参数进行获取与处理,以此为基础,判断现有方法与提出方法应用性能的好坏。油气运输管道实物图如图8所示。

图8 油气运输管道实物图

2.3 实验结果分析

依据上述搭建的实验环境,选取的实验对象,进行油气管道运输工艺设备自动化控制实验,通过调节时间与超调量来显示方法的应用性能,具体实验结果分析过程如下:

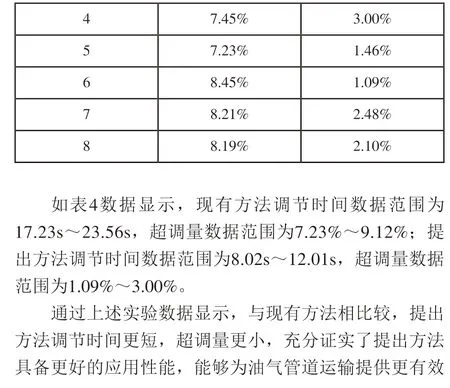

通过实验获得方法应用性能数据如表4所示。

表4 应用性能数据表

3 结语