乳胶粉与硅灰对透水混凝土性能影响的试验研究

何玉龙

(长春冀东水泥混凝土有限公司,吉林 长春 130000)

0 前言

透水混凝土是一种具有连续孔隙的特殊混凝土,具有一定强度的同时又具有一定的透水、透气性能,对改善城市内涝、城市热岛效应,维持城市水资源平衡有一定促进作用,所以近年来在海绵城市建设中得以广泛应用。透水混凝土主要原材为水泥和矿物掺和料、碎石、水和外加剂等,又称无砂混凝土,拌和后为干硬性状态,基本没有坍落度,骨料之间由胶凝材料包裹后相互粘结,所以硬化后可形成连续的孔隙结构。透水混凝土之所以能透水、透气,主要归功于内部的连通孔隙,而孔隙的存在又决定其内部的密实程度,所以透水混凝土的强度与孔隙率是相互矛盾的因素,透水混凝土在配合比设计过程中要综合考虑,在满足透水系数的基础上要尽量降低内部的孔隙率。

透水混凝土与普通混凝土的强度原理有区别,普通混凝土的强度主要取决于硬化体系内部的密实度,而透水混凝土的强度主要来源于骨料之间的咬合、骨料外胶凝材料的粘结力、骨料自身的强度。所以在透水混凝土的应用过程中,很多学者从不同角度开展研究。透水混凝土制备过程中要适当控制水泥浆体的流动度,浆体的流动性与粘聚性决定了浆体在骨料表面包裹的厚度,直接影响透水混凝土的透水系数[1-2]。杨福俭[3]通过正交试验发现插捣次数、静压荷载、入模层数、加载时间均不同程度影响透水混凝土抗压强度。很多学者尝试利用再生骨料制备透水混凝土,经研究发现,再生骨料粒径的大小和粒形均影响透水混凝土的抗压强度和耐久 性[4-5]。黄嘉祺[6]利用工业尾气中高浓度 CO2激发钢渣中活性成分,制备高早强、低碱度的生物相容的碳激发钢渣透水混凝土,走出传统制备方法的束缚。为提高透水混凝土的耐久性与强度,常用的方法为采用矿物掺和料对其进行改性,经研究发现,矿物掺和料改性后,在不影响透水性能的前提下,其强度和耐久性均有一定提 高[7-10]。近年来聚合物改性方法也逐渐应用到透水混凝土的研究中,研究发现聚合物可在一定程度上改善骨料与浆体的粘聚力,提高透水混凝土的韧性[11-12]。

本文结合无机掺和料和有机聚合物复掺改性的方法,重点研究了硅灰和可再分散乳胶粉对透水混凝土性能的影响规律。在提高透水混凝土强度的同时也能改善其韧性,对提高透水混凝土的耐久性具有重要意义,为高强与耐久透水混凝土的发展提供一定理论支持。

1 试验方法与原材料

1.1 原材料

水泥:采用唐山冀东 P·O42.5 级普通硅酸盐水泥,具体性能指标见表1。

表1 水泥性能指标

硅灰:万砼实业提供,其 SiO2占比 95.2%,需水量比为 115%;密度 2.20kg/m3,比表面积 20000m2/kg。

外加剂:唐山冀东外加剂生产的聚羧酸高效减水剂,减水率 25%。

可再分散乳胶粉:德国瓦克生产 5044 系列,固含量 99%,表观密度 450kg/m3。

粗骨料:5~10mm 细石。表观密度 2780kg/m3,堆积密度 1560kg/m3,压碎值<8%。

1.2 配合比的设计

配合比的设计根据 CJJ/T 135—2009《透水水泥混凝土路面技术规程》的有关规定进行,采用填充理论及体积法应满足公式 (1) 的要求:

其中:

Mg、Mc、Mw、Mz——分别为每方透水混凝土中粗骨料、水泥、水和增强料的用量,kg/m3;

ρg、ρc、ρw、ρz——分别为粗骨料、水泥、水和增强料的表观密度,kg/m3。

P——设计孔隙率,%。

1.3 搅拌、成型及养护

将称量好的骨料一次性投入搅拌机,启动搅拌机的同时分别投入水泥、硅灰、乳胶粉,搅拌 30s 后加入水和外加剂,再搅拌两分钟后待拌合物搅拌均匀即可。骨料攥在手里应具有一定的粘聚性,但浆体不应从骨料表面脱落,此时骨料表面应均匀包裹浆体,且骨料表面呈金属光泽。

成型采用 100mm×100mm×100mm 立方体塑料试模,分两次装填,每次装填高度为试模的 1/2,装填后立即用抹刀对四面进行插捣,底层插捣贯穿试模底部,第二层插捣要贯穿到第一层的 1/2,整个装填过程不宜超过 150s。最后采用加压成型,成型压力 3MPa,恒定压力时间 60s。压制成型完毕后用抹刀将试模顶部抹平,对棱、角等缺陷部位采用手工补平。

试件成型后立即覆膜并在试配间养护,环境温度 (20±2)℃、相对湿度大于 95%。养护期间每隔 4h 进行一次喷雾,24h 后拆模然后立即移入标准养护室进行养护。

1.4 试验方法

透水混凝土浆体流动性试验参考 GB/T 2419—2005《水泥胶砂流动度测定方法》进行测试。透水混凝土的抗压强度和抗折强度参照 GB/T 50081—2019《普通混凝土力学性能试验方法标准》进行。孔隙率测试方法参考 CJJ/T 253—2016《再生骨料透水混凝土应用技术规程》进行。透水系数参考 GB/T 25993—2010《透水路面砖和透水路面板》进行测试。

2 试验结果与分析

2.1 硅灰对水泥胶砂性能的影响

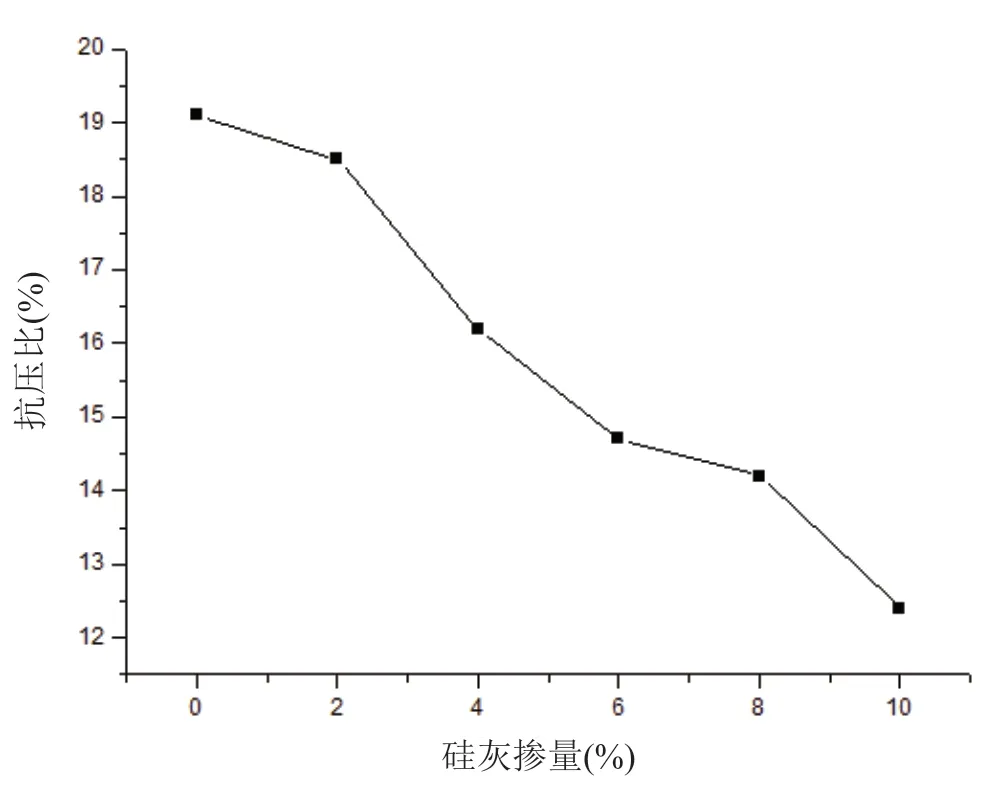

表2 反映了不同硅灰掺量对水泥胶砂性能的影响。从图 1 可见,随着硅灰掺量的增加,胶砂的扩展度逐渐降低。从物理角度来看硅灰具有巨大的比表面积,一般可达到 20000m2/kg 以上。硅灰与水接触后,硅灰颗粒间自由水量迅速减少,表现出粘度增大、流动度减小,所以理论上硅灰表面润湿需要的用水量比水泥大。从化学反应角度,硅灰接触拌合水后首先形成富硅的凝胶,吸收水分,凝胶逐渐包裹水泥颗粒,进一步减小了水泥净浆的流动性。28d 抗压强度随硅灰的掺量出现先增加后降低的趋势。原因是硅灰中的活性 SiO2组分与水泥水化产物 Ca(OH)2反应生成 C-S-H 凝胶,表现出火山灰效应。其次,硅灰具有较高的分散效应,硅灰颗粒可填充在水化产物之间,提高水化产物的密实度。所以掺硅灰后表现出强度有一定的提高。但是由于硅灰掺量过多,水泥水化后不能提供充足的 Ca(OH)2激发硅灰的火山灰效应,多余的硅灰只能形成物理填充效应,表现出强度有一定的下降。在水泥基材料中建议硅灰掺量在 6%~8%。

表2 硅灰对水泥胶砂性能的影响

图1 硅灰掺量与水泥胶砂折压比的关系

2.2 乳胶粉对水泥胶砂性能的影响

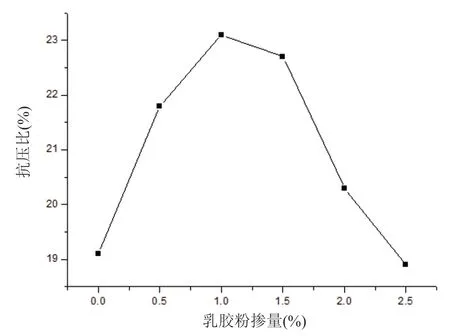

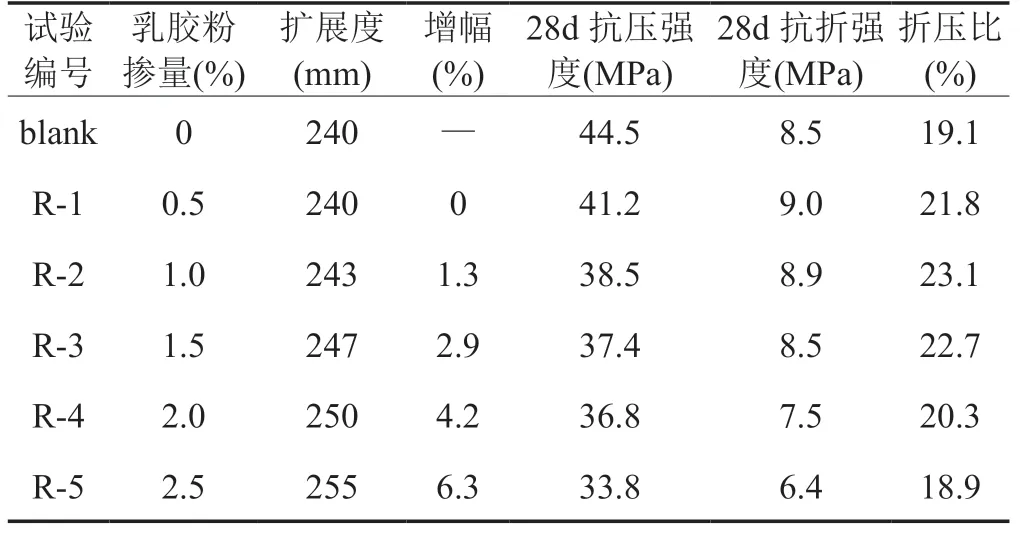

无机材料的最大弱点就是脆性较大,有研究表明可再分散乳胶粉在一定程度上可对水泥基材料进行改性,改善浆体在骨料表面的包裹程度[13-14]。本试验以乳胶粉外掺法分析乳胶粉对水泥胶砂性能的影响。结果见表3 和图 2。从图 2 可见,随乳胶粉掺量的增加,水泥胶砂的折压比先增加后降低,在 1.0% 掺量达到最高点。可再分散乳胶粉的低弹模特性降低了水泥水化产物的弹性模量,使得一定掺量内水泥胶砂韧性提高。从表3 来看,随着乳胶粉掺量的增加,水泥胶砂抗压强度总体上是逐渐减小的趋势。出现上述原因主要是因为乳胶粉遇水后形成的聚合物薄膜会包裹水泥颗粒,阻止水泥的水化进程。所以掺乳胶粉的水泥胶砂 28d 抗压强度是呈现下降趋势的。

图2 乳胶粉掺量与水泥胶砂折压比的关系

表3 乳胶粉对水泥胶砂性能的影响

2.3 硅灰对透水混凝土强度的影响

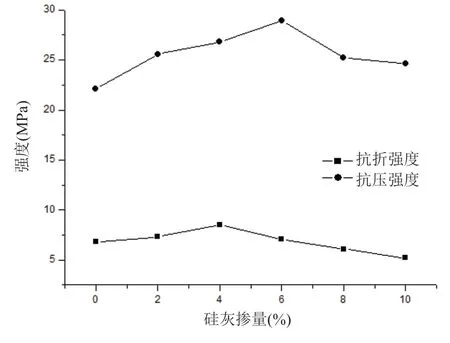

从上述试验结果来看,乳胶粉掺量过大时其自身的柔性会对砂浆的抗压强度产生负面的影响,本试验固定乳胶粉 1.0% 掺量,以硅灰为变量考察两者对透水混凝土的影响,结果见表4 和图 3。

表4 透水混凝土配合比及其强度

由图 3 可见,透水混凝土的抗压强度与抗折强度均随硅灰掺量增加先增加后降低。抗压强度在硅灰掺量 10% 时达到最大,抗折强度在 5% 后开始出现下降趋势。但是硅灰掺量在 10% 之前的抗折强度均高于空白试验。出现上述现象的原因与硅灰和乳胶粉在胶砂中的原因类似。透水混凝土由于是高孔隙材料,其强度贡献主要靠骨料表面包裹的胶凝材料水化后粘结。硅灰掺入后提高了胶凝材料的粘结力,所以抗压强度在 10% 之前基本呈直线上升。掺量过大后,骨料单位面积所占水泥量减少,不足以完全将硅灰活性激发,水化产物减少,所以粘结力下降。综上所述,在乳胶粉与硅灰共同改性透水混凝土的同时,建议乳胶粉占胶凝材料在 1.0% 以内,外掺硅灰在透水混凝土中掺量建议在 10% 以内。

图3 硅灰/乳胶粉对透水混凝土强度的影响

3 结论

(1)硅灰在一定掺量内可显著提高水泥胶砂抗压强度,但抗折强度随硅灰掺量的增加而降低。水泥净浆流动度随硅灰掺量增加而降低。

(2)乳胶粉可提高水泥净浆的流动度,抗压强度随乳胶粉掺入逐渐降低。乳胶粉掺量在 1.0% 内时,抗折强度有所提高,掺量继续增加,抗折强度也随之降低。

(3)乳胶粉掺量占胶凝材料 1.0%,硅灰掺量在 10% 时透水混凝土的抗压强度达到最高,且韧性也有较好的改善。