一种适用于蓄电池电力工程车的模块化牵引逆变器设计及结构仿真研究

苗 壮 杨建宇 柏朝辉

(长春市轨道交通集团有限公司 吉林·长春 130000)

0 前言

节能减排是世界发展的目标,也是各国面临的难题。我国内地城市轨道交通得到了快速发展,蓄电池电力工程车由于其绿色清洁、低噪声、节能环保的特点越来越受到各地铁公司的青睐。

蓄电池工程车是一种可由接触网/轨和车载蓄电池双动力供电的工程用机车,可充分发挥电—电混合动力的综合优势。在有接触网/轨供电的电气化区段,采用接触网/轨供电实现电力牵引,同时向蓄电池充电,储存电能;在无供电接触网/轨的非电气化区段或在供电接触网/轨无电时(故障或检修),由蓄电池电源实现电力牵引,并实现再生制动能量的回收,实现能量循环利用,使电能消耗低,技术经济性好,实现了节能环保。

由于蓄电池电力工程车特殊的工况,车辆的牵引逆变器性能的优劣直接影响到工程车的各项指标。本文设计了一种模块化牵引逆变器,通过模块化设计不仅具有较好的集成性、可靠性,同时又具备良好的可维护性能。

1 工程车总体特性

1.1 工程车主要参数

轴式Bo-Bo

起动牵引力 100kN

速度范围 14.4~80km/h(接触网)

10.8~40km/h(蓄电池)

电传动方式 直-交

再生制动功率 300kW

轴重 12.5t

牵引车电制动力 80kN

最高速度 80km/h

单轴功率 100kW/75KW

机车牵引功率 400kW/300KW

总效率 ≥0.90

最高试验速度(新轮) 88km/h

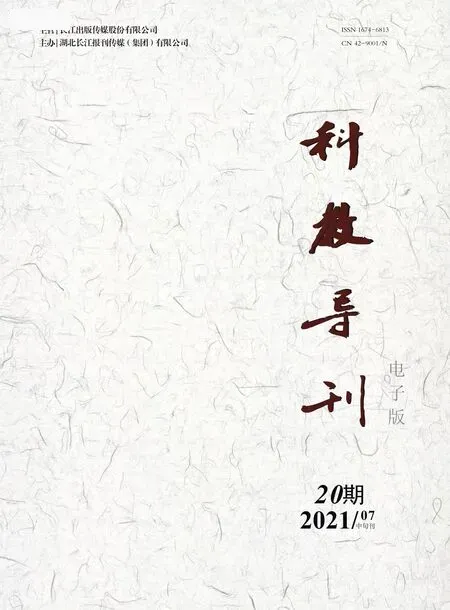

1.2 网压功率发挥曲线

接触网供电:牵引车可以保证网压在 DC1000V~DC1800V间,按额定功率400kW发挥。牵引蓄电池供电:牵引车可以在电压DC750V~DC921V间,按额定功率300kW发挥。

电压DC750V~DC652V间,功率线性下降到250kW;电压低于652V,封锁牵引,功率降为0kW。

图1:网压发挥功率曲线

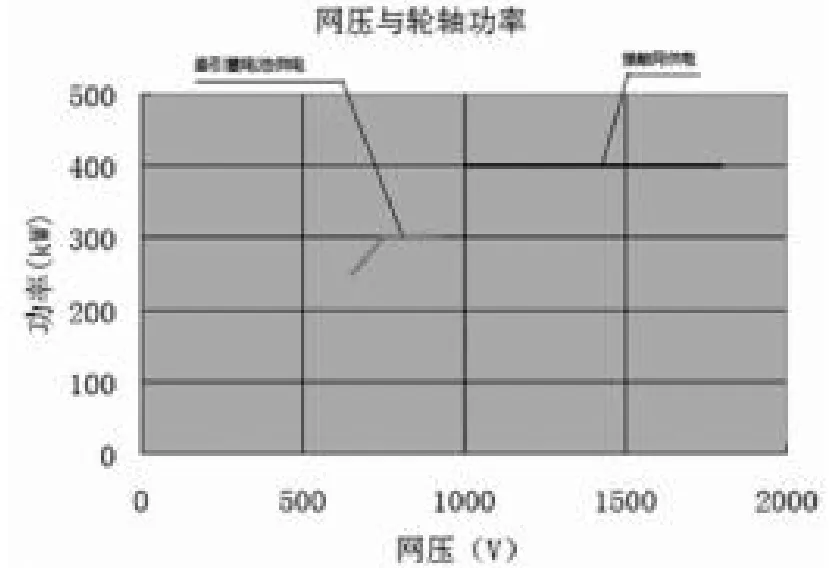

1.3 牵引特性曲线

DC1500V接触网供电时,牵引车持续运行轮周功率为400 kW,起动牵引力为100 kN,恒功率速度范围14.4 km/h~80km/h;

图2:牵引特性曲线

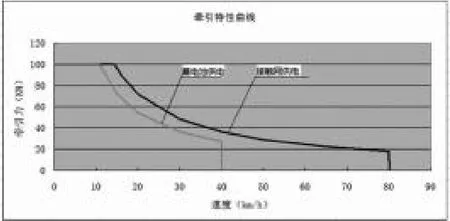

图3:制动特性曲线

DC800V牵引蓄电池供电时,牵引车持续运行轮周功率为300kW,起动牵引力为100 kN,恒功率速度范围10.8km/h~40km/h。

1.4 制动特性曲线

电制动功率为300KW,最大制动力80kN,制动恒功率速度范围:接触网供电时,13.5km/h~80km/h;牵引蓄电池供电时13.5km/h~ 40km/h。

2 逆变器使用环境及功能要求

牵引逆变器被安装在车下,应具有以下功能:(1)机车牵引加载逻辑控制;(2)牵引变流器逻辑控制;(3)IGBT元件驱动控制;(4)牵引电动机牵引特性控制;(5)电机及逆变器控制;(6)粘着控制;(7)低恒速控制;(8)牵引变流系统故障诊断与记录;(9)MVB 通信功能;(10)故障转向架隔离;(11)故障与保护等;(12)防溜车检测功能。

3 逆变器电气原理及主要参数

3.1 逆变器电气参数

接触网输入电压 DC1500V(DC1000-1800V)

蓄电池输入电压 DC800V(DC652V-DC921V)

输出电压 0-1110V/3p

输出频率 0-200Hz

额定输出容量 2×300kVA

额定输出电流 2×160A

牵引最大输出电流 2×300A(有效值)

最大制动电流 2×200A(有效值)

开关频率 750Hz

功率元件 500A/3.3kV IGBT

变流器效率 不小于98%

控制电压 DC110V

波动范围 DC77-135V

控制方式 矢量控制

控制单元 300W

冷却方式 热管散热器走行风冷

3.2 相关电气参数

支撑电容 4.5mF(变流柜内部单组)

线路电抗器 2×6mH/250A(变流柜外部)

3.3 主电路原理

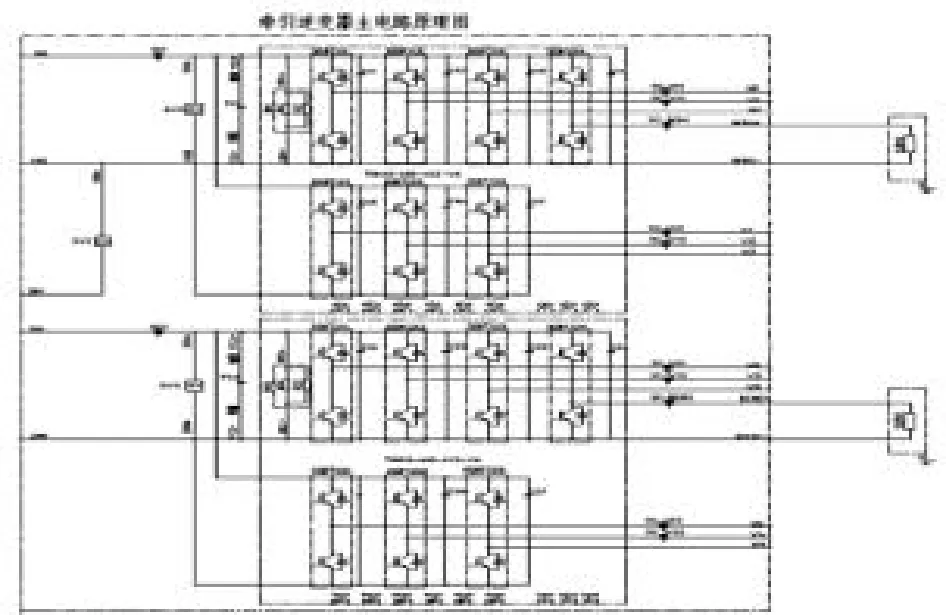

牵引逆变器原理图如图4所示。每个逆变器模块集成三相逆变器的三相桥臂及制动相桥臂并驱动两台牵引电动机,两个逆变器模块集成在一个牵引逆变器箱中。

图4:主电路原理图

牵引逆变器采用DC-AC变换模式,工程车在牵引工况下,每组逆变器通过直-交变换,采用变压变频(VVVF)方式,向两台牵引电动机供电。制动时将三相交流电转化为直流电反馈到蓄电池,或者通过制动电阻以发热的形式消耗反馈电能。

牵引逆变器整体结构如图5所示,由接线模块舱、功率模块1舱、控制机箱舱、功率模块2舱四个部分组成,各个舱内分别安装有各功能模块。

图5:牵引逆变器构成

接线舱具备引导进线分布、测量母线电流功能。功率模块是实现逆变功能的功率单元,采用热管散热器自然冷却方式,由散热器、IGBT、复合母排、支撑电容、驱动板等主要部件构成。通过复合母排将IGBT和支撑电容连接,利用复合母排直接对外连接,控制线采用专用接插件对外连接,如图6所示。

图6:功率模块

降低分布电感对于保护IGBT元件免遭瞬时过电压击穿非常重要,必须将尖峰电压限制在RBSOA(反向偏置安全运行区)内。支撑电容及IGBT复合母排采用低感设计方法,优化母排结构,尽可能重合正负电流流通路径以抵消电路上所产生的差模杂散电感,得到很好的抑制,使IGBT始终在安全的电压工作区间内运行。

控制机箱中集成了电源板、模拟量板、数字量板、CPU板。具有良好的集成性及稳定性。

以功率模块为例,逆变器主要部件间通过复合母排直接连接,控制线通过专用接插件与外部电路连接。增加了产品的集成度与可靠性,更提高了产品的生产及拆装维护的效率。模块化设计通用性很强,使生产及采购效率大大提高,各种模块可以并行生产,柜体可以实现预布线,解决了传统逆变器串行生产效率低下的问题。

4 强度及模态分析

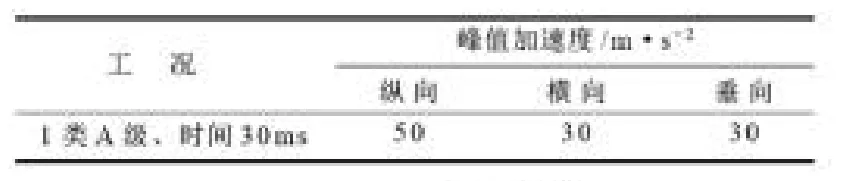

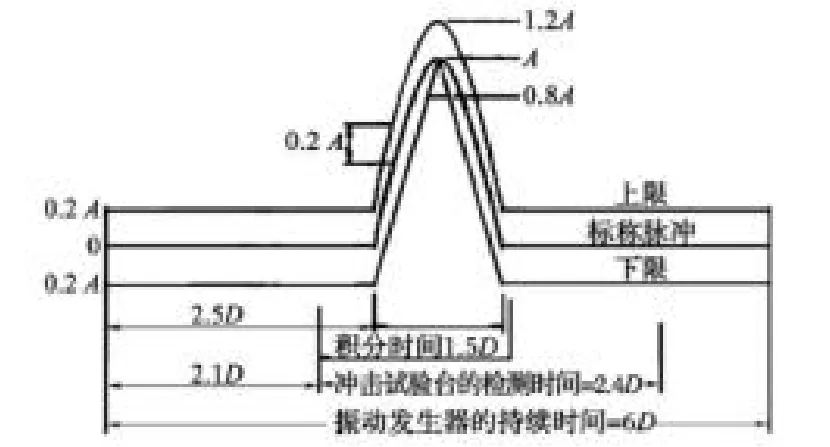

我国的轨道产品振动及冲击试验一般参照的是国标GB/T21563-2008《轨道交通机车车辆设备冲击和振动试验》(对应IEC 61373:1999,下文简称标准)。本文通过模拟冲击试验载荷验证对结构进行强度分析,参照标准中I类A级设备进行冲击振动试验,其冲击载荷冲击试验容差范围及幅值如表1及图5所示。

表1:I类A级设备振动参数要求

图7:冲击试验容差范围—半正弦脉冲

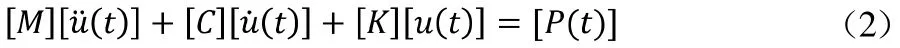

动力学分析结构的平衡方程为:

(1)质量矩阵。

单元质量矩阵:

(2)阻尼矩阵。

(3)结构的自振频率和振型。

在动力学分析中,结构的特征值和特征向量就是结构的固有频率和固有振型的计算问题,是动力学分析的基本内容。阻尼对结构的自振频率和振型的影响不大,在求解频率和振型时可以略去不计。令激振力为零,则得到系统的无阻尼自由振动方程:

自由振动时,各质点在其平衡位置附近作简谐运动,各质点位移可以表示为:

将上式代入系统的振动方程中,得:

4.1 强度有限元仿真分析

本文利用ANSYS有限元分析软件,对牵引逆变器的结构模型进行强度分析和模态分析,进而对其做出优化。

4.1.1 模型简化及网格设置

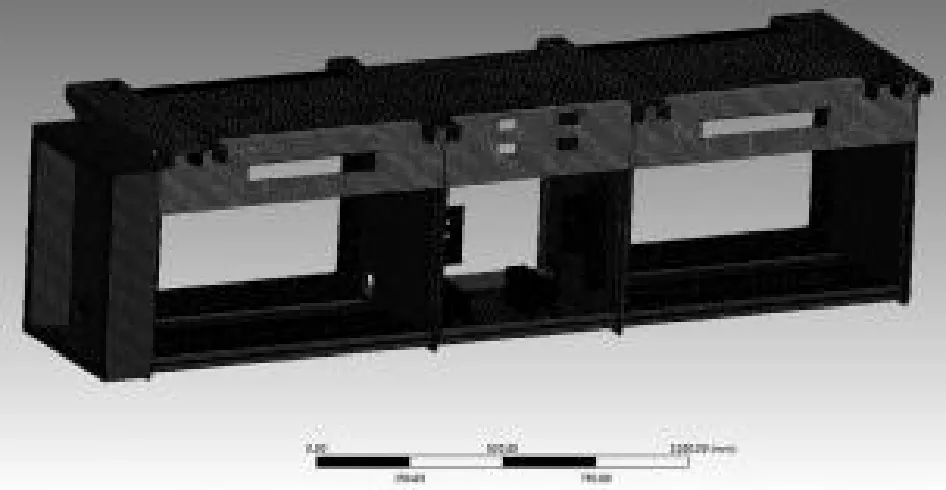

为了简化计算牵引逆变器中各模块简化成集中质量,各质量点的位置位于各模块的重心。并将对分析结果影响较小的结构细节进行简化以提高网格质量及减少运算量,最终简化效果如图8所示。

图8:模型简化

网格划分时主要采用的是六面体主导网格,并对网格尺寸进行控制,网格划分结果如图9所示。

图9:网格划分

4.1.2 约束载荷及计算结果

模拟实际吊挂方式,在柜体8个吊耳把接螺栓处划分接触区域,并施加固定约束。在重力作用下施加加速度冲击载荷,其垂向、横向、纵向加速度幅值分别为3g、3g、5g。在不同冲击载荷下柜体的 Von Mises应力及变形结果如图10至12所示。

图10:垂向3g Von Mises应力及变形结果

图11:侧向3g Von Mises应力及变形结果

图12:纵向5g Von Mises应力及变形结果

通过仿真结果可以看出,逆变器在各个方向上的抗冲击强度基本满足要求,但是在纵向冲击时在侧板与功率模块仓面板处有应力集中的现象。此处最大应力值仅局限于一个有限元单元,考虑到实际柜体生产过程中对此处进行焊接处理,应力集中现象将会得以避免,此处的应力将远小于仿真结果。

4.2 模态分析

模态分析可得到结构的固有振动频率及相应的振型,可以判断结构在外界激励作用下是否会发生共振。为避免设备在装车运行过程中在外部激励的作用下产生共振导致结构破坏,有必要对其模态进行分析。在重力作用下对其前6阶模态进行分析。其前6阶固有频率分别为: 37.7Hz、67.5Hz、68.1Hz、75.9Hz、80.1Hz、80.8Hz。由结果可以看出柜体的前六阶固有频率都较高,远高于一般车辆底架结构固有频率,可以有效避免产生共振的风险。值得注意的是柜体的一阶固有频率要明显低于其他阶次结果,柜体主要发生的是纵向位移。产生这种现象的主要原因是纵向刚度较低。但当逆变器完成组装后散热器的基板将会大大提高柜体在这一方向上的刚度。

5 结论

通过对牵引逆变器进行模块化设计,提高了产品的通用性,使生产及组装效率得到提升,同时得到了较好的集成性及可维护性。通过使用ANSYS有限元仿真软件对牵引逆变器结构模型的强度及模态进行分析及校核,指导产品设计,降低了开发成本,缩短了研制周期,提高了产品的可靠性。由模块化思想和有限元仿真计算相结合的方式开发出的多款逆变器均经过了振动试验和现场运营考核,证明了这种设计方式可以应对客户多样化的需求及市场的快速变化,同时也说明了仿真计算的可行性及准确性。