弹性接触摩擦副的载流摩擦行为*

孙高昂 杨正海 倪 锋 张永振

(1.河南科技大学高端轴承摩擦学技术与应用国家地方联合工程实验室 河南洛阳 471000;2.河南科技大学材料科学与工程学院 河南洛阳 471000)

弹性滑动接触电连接器种类繁多,常见器件包括电刷、接插件、微小滑动开关等,在电力、电子、自动控制、大型武器装备等领域大量使用[1]。例如,一架飞机中仅电连接器的使用量可达数千件[2],其中,大部分为弹性接触。单一器件良好性能是相关设备正常运转的基础,为提高相关设备的可靠性,需要对弹性滑动接触电连接器开展相关研究。

载流摩擦副失效是弹性滑动接触电连接器的核心问题[3-4],研究载流摩擦副的动态行为与失效机制将为抑制载流摩擦副的失效提供理论支撑。对载流摩擦行为的研究发现,滑动载流摩擦是一个机械摩擦与电流相互耦合作用的行为[5],并受到摩擦副材料[6]、滑动速度[7]、电流[8-9]、接触载荷[10-11]与环境条件[12-13]等因素的影响,其主要失效形式为材料磨损与导电性能下降。但此类研究多是基于销-盘式、环-块式等刚性摩擦副或线-滑块等柔性摩擦副进行的,对于弹性载流摩擦副,由于涉及到摩擦副的弹性形变与振动,其动态行为与失效机制变得更加复杂,需要进一步研究。目前对于弹性载流摩擦副的动态行为研究已经取得了一定成果,发现接触力不足、瞬断[14-15]是弹性载流摩擦副的主要失效形式,但对于其失效机制,目前研究还不全面。

丝板式摩擦副作为典型的弹性接触载流摩擦副,其弹性接触参数易通过丝试样的形状来控制。因此本文作者在自制载流摩擦试验机上,以丝板式滑动载流摩擦副为研究对象,采用不同直径的金属丝,研究了弹性接触摩擦副的载流摩擦行为。

1 试验材料及方法

1.1 试验材料

丝试样与板试样全部采用T2纯铜制作,试验前采用1200#的砂纸将表面氧化层去除,然后采用无水乙醇清理表面。为了防止砂纸打磨痕迹对试样表面形貌分析时的干扰,板试样安装时,保持砂纸磨痕方向与试样运动方向相互垂直。

1.2 试验装置及参数

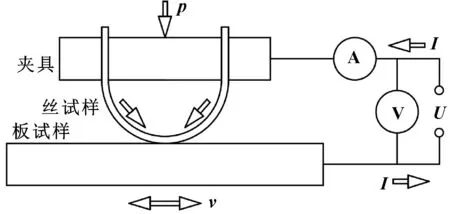

试验在自制载流摩擦试验机上进行,试验原理如图1所示。将直径为d的丝试样弯曲成直径为D的半圆,固定在专用夹具上,半圆形丝试样与板试样构成滑动载流摩擦副。夹具连接着力传感器,可以实时记录摩擦副的受力情况。试验开始后载荷通过丝试样施加,为了模拟摩擦副的实际载荷变化情况,试验开始前通过丝试样下压施加一定载荷,在试验过程中固定丝试样与板试样高度方向位置,往复滑动由板试样完成,由步进电机通过丝杠、导轨推动工作台实现。电源采用恒流源,电流从电源流出,依次经过丝试样、板试样,流回电源。该试验机可以采集电流、电压、载荷和摩擦力的动态数据,并通过采集卡记录在计算机中,供试验结束后分析使用。

图1 试验原理Fig 1 Experimental principle

试验参数及选用范围:滑动距离10 mm,滑动速度10 mm/s,循环周期为1 000次;丝试样圆环直径D分别取10、15 mm,丝试样直径d分别取0.4、0.6、0.8、1.0、1.2 mm,板试样长40 mm、宽40 mm、厚2 mm。载荷与电流则是根据赫兹接触理论计算,对应初始平均赫兹接触压力为600 MPa,初始电流密度为0.78 mA/μm2。

2 结果与分析

2.1 摩擦因数

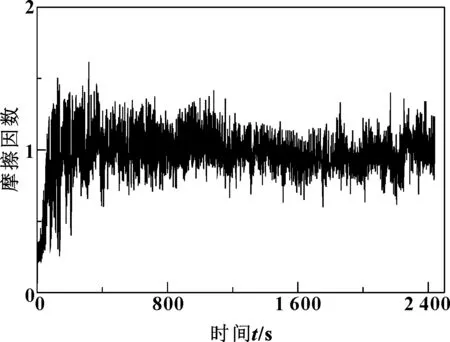

图2所示为丝径0.8 mm、环径10 mm试样与平板试样配副,在往复行程10 mm、载荷1.23 N、电流1.605 A条件下的摩擦因数动态变化曲线。可以看出,摩擦因数在前200 s快速增加,在200 s后在1上下波动,波动幅度超过0.5,波动较大。试验初期,表面氧化膜因为塑形变形和犁沟作用被破坏,摩擦副之间形成二体接触,表面黏着迅速增加,摩擦因数迅速增加。在大约200 s后,表面氧化膜被完全破坏,摩擦因数不再上升,因为黏着磨损,摩擦因数波动较大。

图2 丝径0.8 mm、环径10 mm丝试样与平板试样配副时的动态摩擦因数Fig 2 Dynamic friction coefficient when wire sample ofdiameter of 0.8 mm and ring diameter of 10 mmmatched with the plate sample

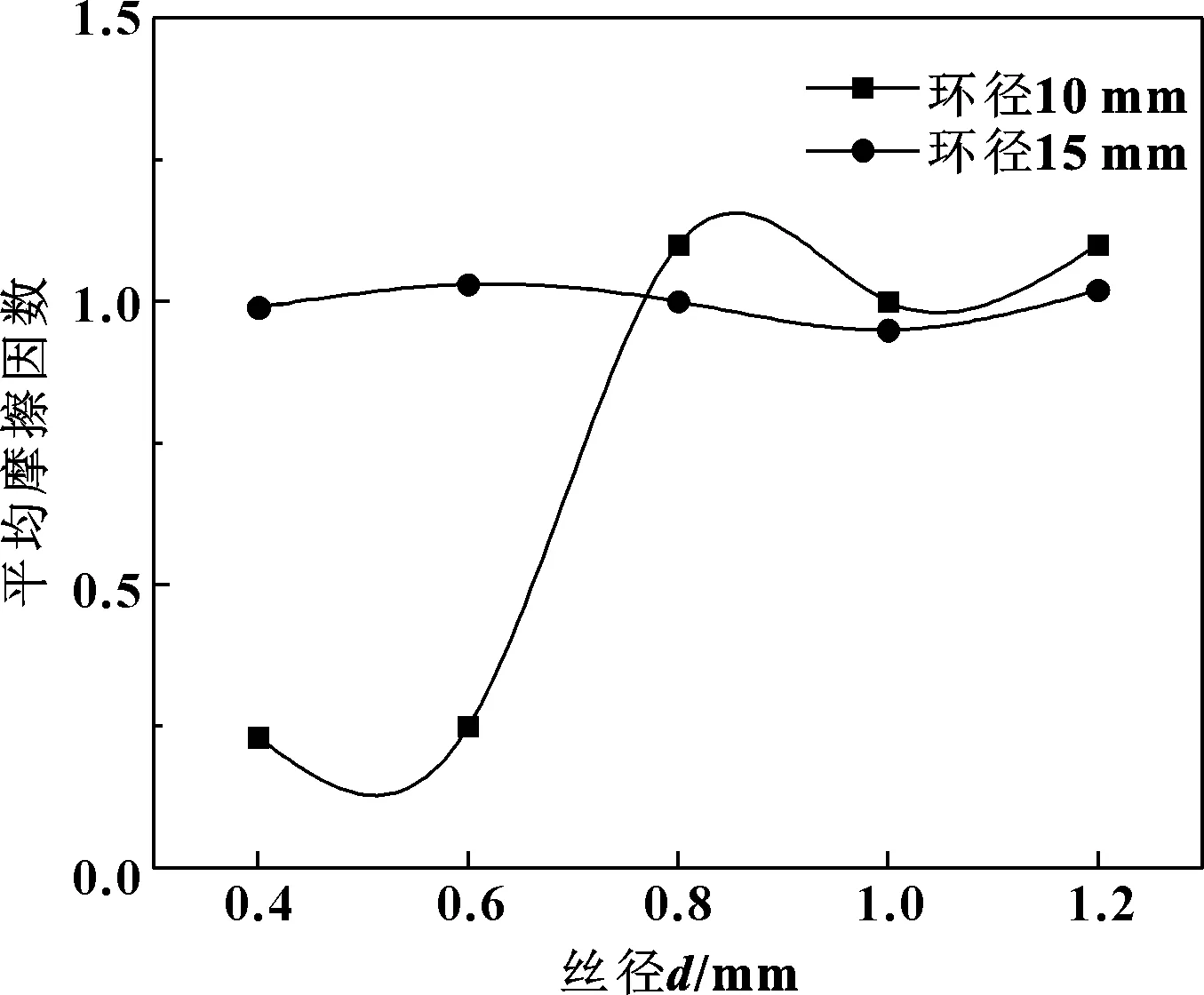

图3所示为平均摩擦因数随丝径的变化曲线。可以看出,随着丝径的增加,总体上平均摩擦因数保持在1左右,变化不大。环径为10 mm,丝径分别为0.4、0.6 mm时,平均摩擦因数较小,只有0.25左右,原因可能是载荷较小,试验过程中未能破碎接触表面氧化膜,摩擦副之间黏着倾向小。

图3 平均摩擦因数随丝径的变化Fig 3 Variation of average friction coefficient with wire diameter

2.2 接触载荷

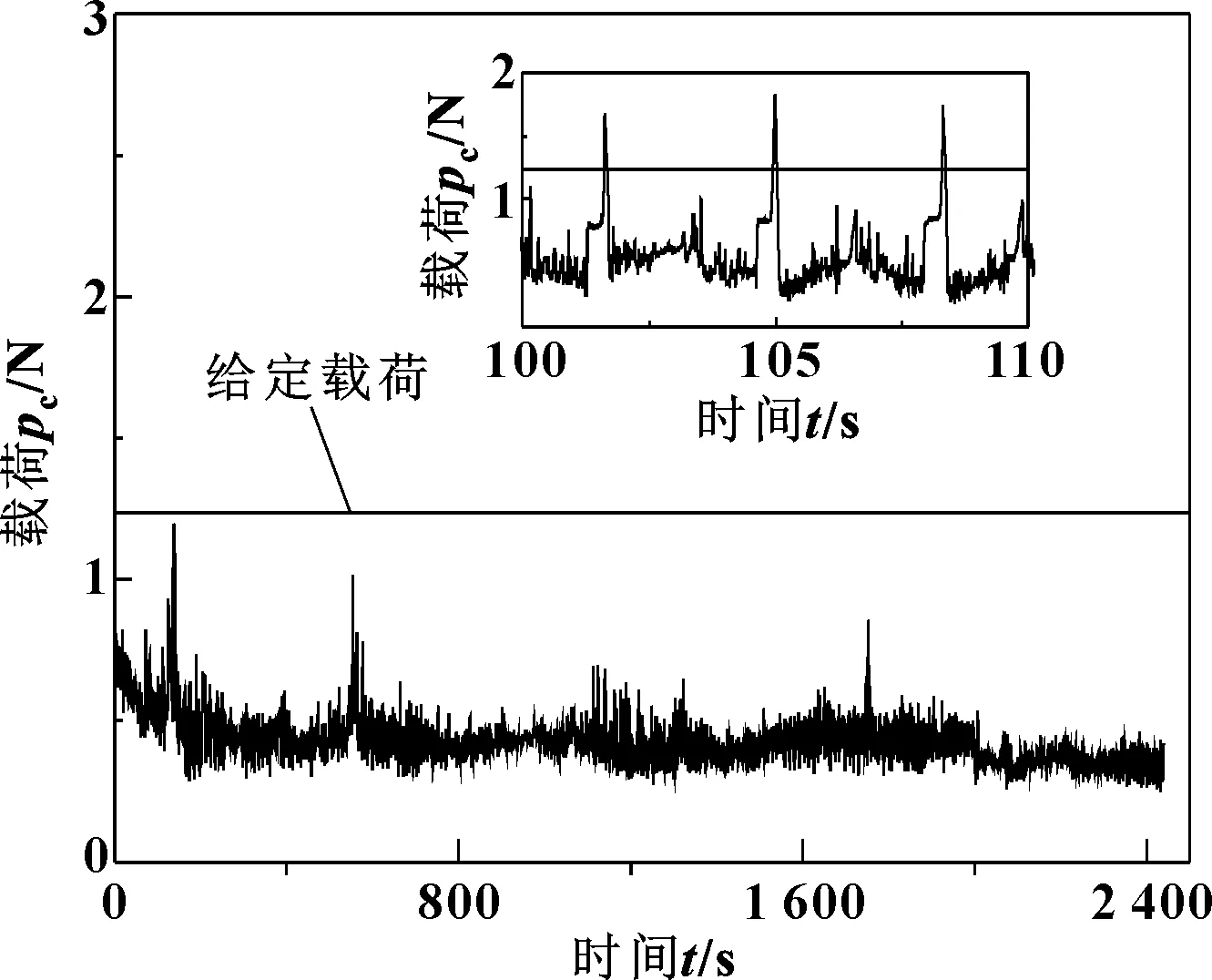

图4所示为丝径0.8 mm、环径10 mm试样与平板试样配副,在往复行程10 mm、载荷1.23 N、电流1.605 A条件下接触载荷的动态变化曲线。

图4 丝径0.8 mm、环径10 mm丝试样与平板试样配副时的动态接触载荷Fig 4 Dynamic contact load when wire sample of diameter of0.8 mm and ring diameter of 10 mm matchedwith the plate sample

由图4可以看出,接触载荷呈现“L”形下降趋势,前200 s接触载荷快速下降。从100~150 s的动态接触载荷细节图可知,最大接触载荷为设定载荷的1.2倍,最小仅为0.2倍,接触载荷波动较大,且存在周期性。通常磨损和应力松弛可能导致弹性接触摩擦副载荷下降,而应力松弛是高温条件下或长时间应力释放的结果,因此认为图4中接触载荷下降是摩擦副高度方向磨损令摩擦副弹性变形量减小导致的。随着磨损的进行,磨斑面积增加,磨损速度下降,试样高度方向磨损呈现“Г”形增长趋势,接触载荷与试样高度方向磨损存在高度负相关关系,因此接触载荷呈现“L”形下降趋势。从保持正常接触压力,从而维持摩擦副正常性能角度看,应抑制载荷过度下降,即减少试样高度方向的磨损量。载荷波动大且存在周期性可能是在摩擦副运动路径上存在障碍,摩擦副运动到此产生较大弹性变形,导致载荷出现周期性大幅度波动。

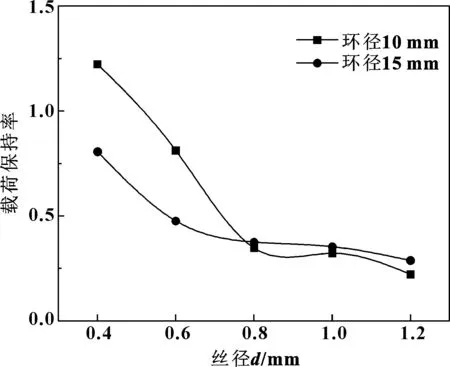

图5所示为载荷保持率(平均载荷与给定载荷的比值)随丝径变化的曲线。可以看出,随着丝径的增加载荷保持率呈现下降趋势。这是因为随着丝径的增加,摩擦副刚度上升,磨损后其弹性变形力损失更多,因此有效载荷比呈现下降趋势。

图5 载荷保持率随丝径的变化Fig 5 Variation of load retention rate with wire diameter

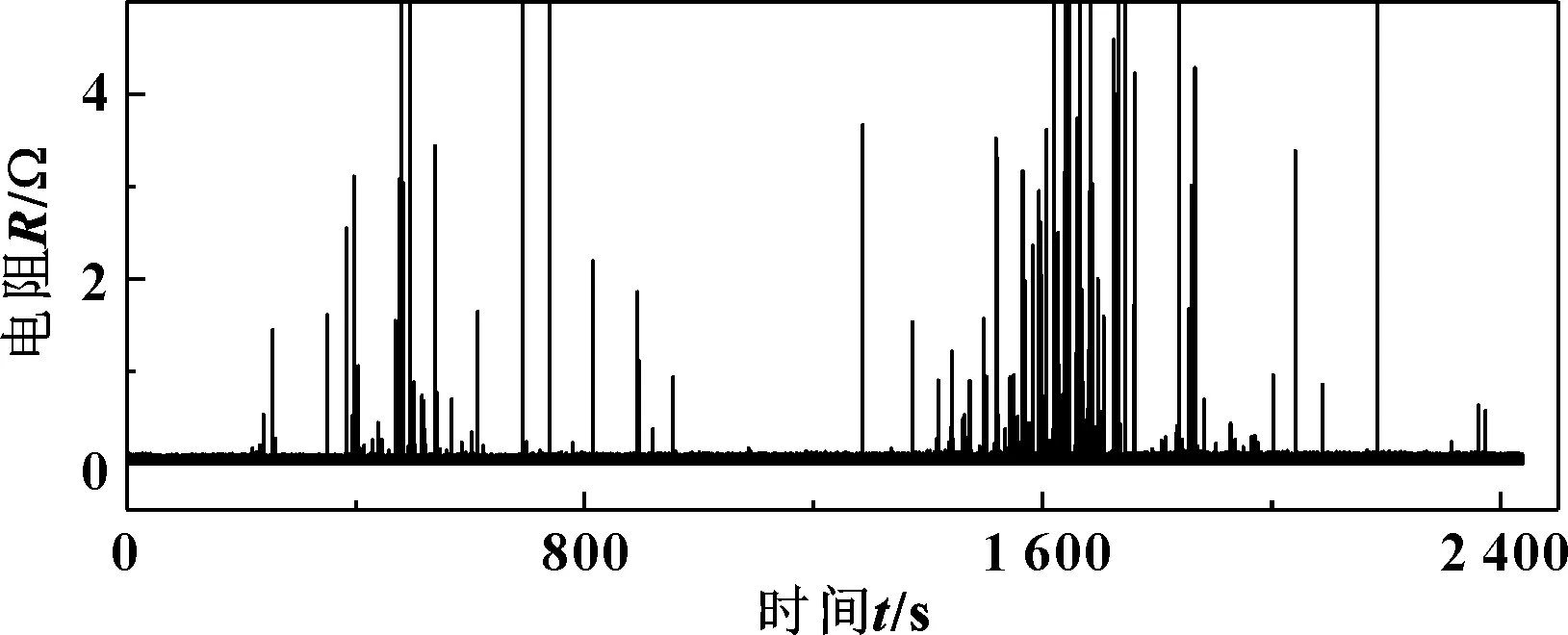

2.3 接触电阻

图6所示为丝径0.8 mm、环径10 mm试样与平板试样配副,在往复行程10 mm、载荷1.23 N、电流1.605 A条件下动态接触电阻的变化曲线。可以看出,初期接触电阻较为稳定,在 0.1 Ω以下,从230 s之后,虽然大部分时间接触电阻处于0.1 Ω以下,但是常有超过0.3 Ω的大接触电阻出现,其持续时间很短,只有十几毫秒。一般认为,接触电阻超过0.3 Ω,即可认为接触异常,接触对失效(摩擦副导电性能失效),由于失效时间很短因此称其为瞬断失效。

图6 丝径0.8 mm、环径10 mm丝试样与平板试样配副时的动态接触电阻Fig 6 Dynamic contact resistance when wire sample ofdiameter of 0.8 mm and ring diameter of 10 mmmatched with the plate sample

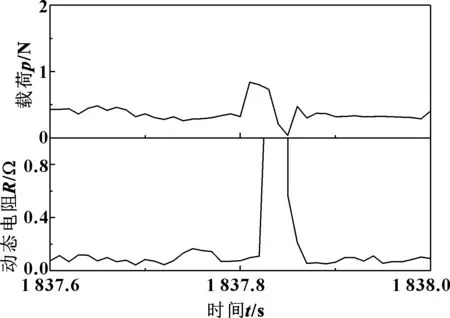

图7示出了某一次瞬断失效处的载荷与电阻变化曲线,可以看出,瞬断与载荷的波动存在对应关系,可以推测整个瞬断的过程为:丝试样运动过程中遇到阻碍,丝试样产生较大弹性变形,通过阻碍后,丝试样的弹性变形不能立即恢复,导致摩擦副出现短暂分离,电流通道断开,导致瞬断失效。

图7 异常电阻Fig7 Abnormal resistance

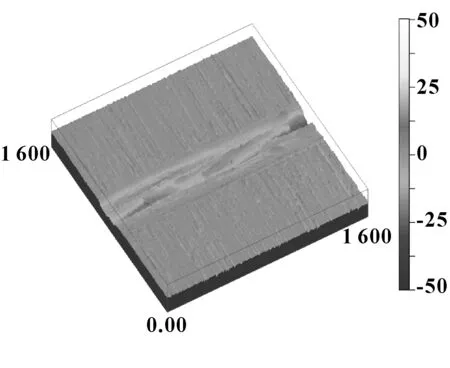

图8所示为相同条件下板式样磨痕的局部三维形貌,可以看到,磨损沟槽不均匀,也不连续,甚至不完全在一条直线上,且在行程中间存在堆积物。可以断定,因为磨损的不均匀,摩擦过程中弹性金属丝运动不平稳,出现扭转和跳跃,从而导致瞬断失效。

图8 板试样磨损三维形貌Fig 8 3D wear morphology of plate sample

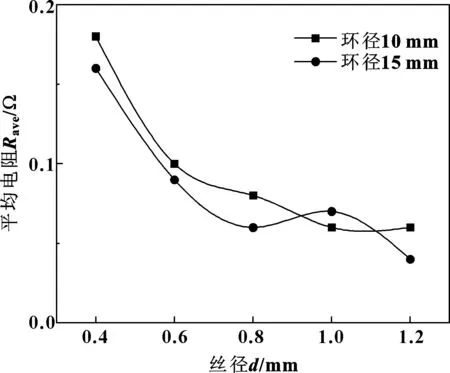

图9所示为平均电阻随丝径大小变化曲线。可以看出,随着丝径的增加平均接触电阻呈现下降趋势。这是因为,随着丝径的增加,摩擦副之间的接触面积增加,电流导通通道增加,从而令接触电阻减小。

图9 平均接触电阻随丝径的变化Fig 9 Variation of average contact resistance with wire diameter

2.4 磨损率与磨损形貌

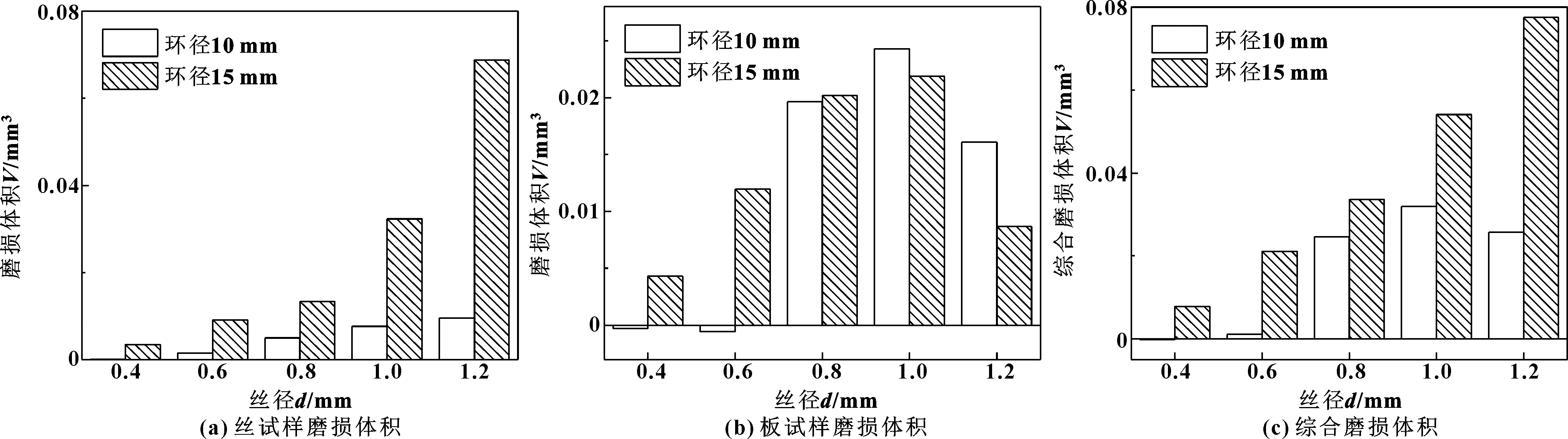

图10所示为丝径大小对磨损体积的影响。可以看出,整体上磨损体积随着丝径的增加,呈现逐渐上升的趋势。由于初始平均接触压力相同,随着丝径的增加,摩擦副接触面积增加,因此磨损量呈上升趋势。

图10 丝径对磨损率的影响Fig 10 Effect of wire diameter on wear rate(a)wear volume of wire samples;(b)wear volumeof metal plate samples;(c)combined wear volume

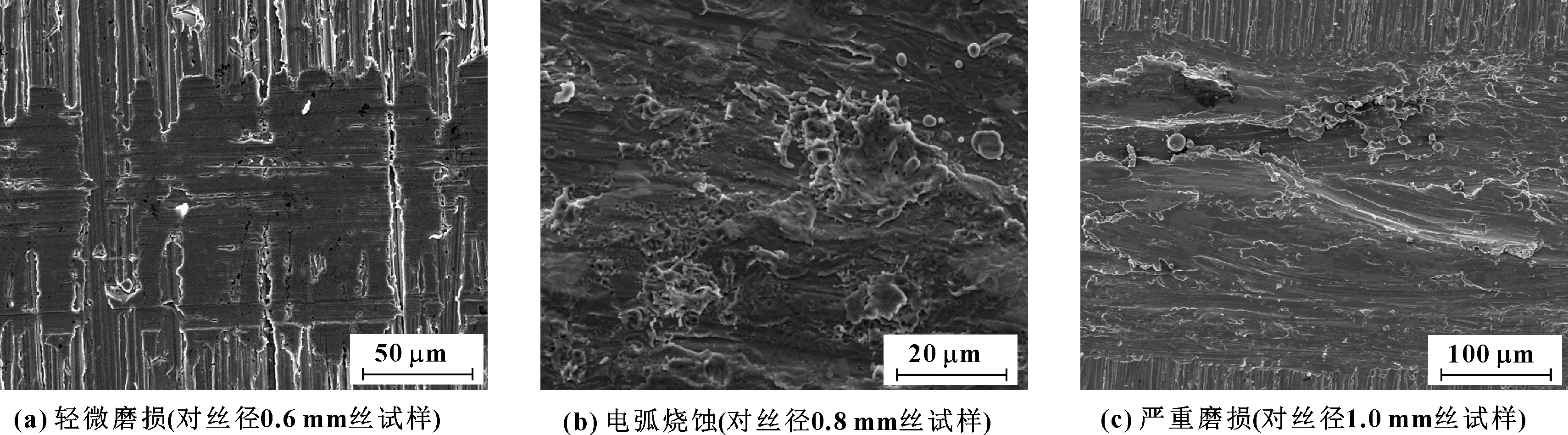

图11所示为部分板试样磨痕处的局部形貌。图11(a)所示为与环径10 mm、丝径0.6 mm丝试样对磨的板试样的磨痕形貌,可以看到磨痕处只有轻微的犁沟和塑性变形,未发现明显的黏着磨损,因此该条件下摩擦因数较小。图11(b)所示为与环径10 mm、丝径0.8 mm丝试样对磨的板试样的局部磨痕形貌,可发现表面有明显的电弧烧蚀痕迹,有大量的熔融喷溅,这说明试验过程中丝板摩擦副出现过短暂分离,从而导致电弧产生。图11(c)所示为与环径10 mm、丝径1.0 mm丝试样对磨的板试样的局部磨痕形貌,可以看到表面存在严重的黏着磨损和磨粒磨损,并且磨痕轨迹不是完全平直,存在弯曲和不连续的现象,这说明丝试样运动过程中发生了扭转和弹跳。

图11 与不同丝试样配副的板试样的磨痕表面形貌Fig 11 Wear scar surface morphology of plate samples matched with different wire samples (a) mild wear(against wire sample of 0.6 mmdiameter);(b) arc ablation(against wire sample of 0.8 mm diameter);(c) severe wear(against wire sample of 1.0 mm diameter)

3 结论

(1)对于丝板式弹性载流摩擦副,随着丝径的增加,载荷保持率与接触电阻呈现下降趋势,磨损体积呈现上升趋势,磨损高度呈增加趋势,磨损形式为黏着磨损和磨粒磨损和电弧烧蚀。

(2)弹性接触载流摩擦副失效形式主要是瞬断,其原因是运行中弹性器件的弹跳和扭转导致摩擦副短暂分离从而失效。弹性器件产生弹跳和扭转的主要原因是非均匀磨损、磨屑堆积、弹性器件变形。

(3)为提高弹性接触摩擦副寿命,保证合理的实际接触载荷,应控制载荷保持率,减小试样高度方向磨损量;同时,提高摩擦副运行的平顺性,减少弹性器件弹跳、扭转等引起的瞬断失效。