航空作动器主密封结构参数化分析*

张妙恬 李德才

(清华大学机械工程学院 北京 100084)

随着我国经济发展,交通网络日益发达,航空运输在交通中占比越来越大。2007年,我国启动大型飞机重大专项[1-2];2014年,ARJ-21支线客机取得适航认证;2017年5月,国产大型客机C919首次飞行成功。预计到2026年,我国大型客机将新增3 000架,将形成万亿元的产值,国家大型飞机的发展面临前所未有的新机遇[3]。目前我国飞机上很多关键系统及零部件被国外公司垄断,而作动器密封圈就是其中之一,它在飞机的起飞和降落过程中起重要作用。密封件的失效会直接影响整机的效率导致大量的经济损失,甚至会带来严重的安全事故[4-5]。

国际上著名的橡塑密封件厂家(如UTEC和HUNGER、PARKER、NOK、Trelleborg等公司)不断地从改进材料配方、研制新材料以及新结构等方面进行密封技术创新,密封件的寿命和可靠性逐年提高。与国内相比,发达国家的密封技术已形成较为完善的工业体系,包括设计、生产、试验、应用等方面[6]。国内生产的密封圈的平均寿命,仅为上述国外著名公司生产的同类密封圈的1/3左右,并且由于缺乏理论支持,密封性能的可靠程度也不能完全保证[7]。目前,国外的先进客机均已经使用35 MPa的压力体制,而国内的密封压力体制使用21 MPa。研究表明,提高压力体制到35 MPa可使飞机的质量和体积分别减少15%和28%[8]。

提升作动器密封圈的密封性能和使用寿命,是目前国内研究者的研究重点。本文作者基于往复密封混合润滑模型,对作动器常用组合密封圈——斯特封的结构参数进行优化设计,以摩擦力和反向泵回率作为密封圈往复密封性能的评价指标,通过理论计算得到斯特封的优化结构参数,为提升斯特封的密封性能提供科学理论依据。

1 混合润滑模型

图1所示为往复密封密封唇口接触区的示意图,往复密封系统包含固体场、流体场、微观接触力场3个物理因素[9]。将3个物理场综合起来并用数学求解的方式表达出来即为往复密封混合润滑模型。

图1 往复密封接触区示意Fig 1 Schematic of reciprocating seal contact area

1.1 几何模型

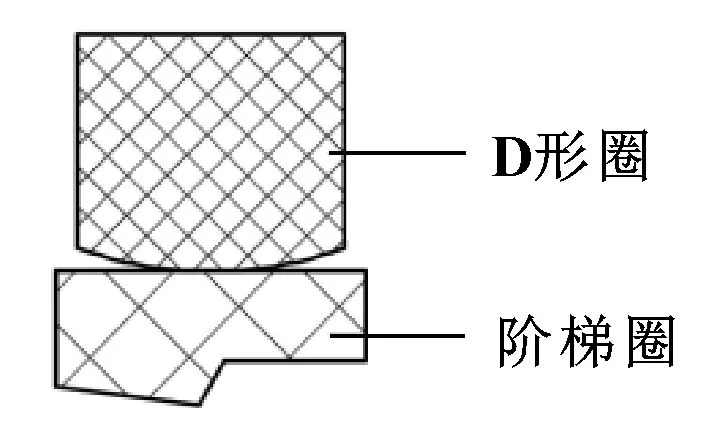

文中采用由广研密封生产的GMSS50活塞杆用单向作用密封圈——斯特封,其由D形圈和阶梯圈组成,密封圈的结构如图2所示。其中斯特封的阶梯圈的主体材料为聚四氟乙烯,填充约15%玻璃纤维和MoS2;D形圈材料为丁腈橡胶,主要为密封圈提供弹性力,可补偿PTFE材料阶梯圈的磨损。

图2 斯特封结构示意Fig 2 Schematic of the structure of step seal

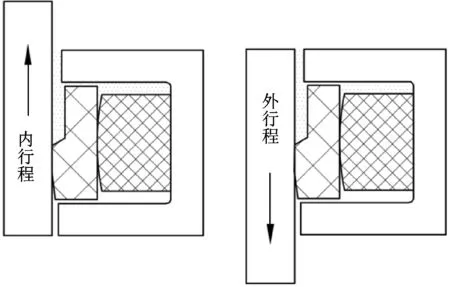

如图3所示,定义活塞杆向外带出密封流体的方向为外行程方向,其相反的方向则为内行程方向。

图3 内外行程示意Fig 3 Schematic of instroke and outstroke

1.2 模型建立与计算

根据一维雷诺方程:

(1)

式中:p为密封接触区的油膜压力;h为密封接触区的油膜厚度;U为活塞杆的往复运动速度;η为润滑油液的油液黏度。

根据式(1)可采用正向求解方法(EHL)通过压力p得到油膜厚度h,或给定油膜厚度h通过逆向求解方法(IHL)得到油膜压力p。

采用Greenwood-Williamson(G-W)接触模型计算密封圈与活塞杆间的接触应力。G-W模型对实际的表面粗糙峰进行了简化,用一个粗糙表面和一个绝对光滑表面的接触来替代实际中两表面的粗糙峰接触问题,假设粗糙表面的粗糙峰波峰由半径为R的规则半球形组成。由于波谷不会和平面接触,因此将波谷填平用直线代替。计算得到粗糙峰接触压力为

(2)

式中:h为膜厚;ys为实际表面平均中线与波峰平均中线之间的距离;z为粗糙峰峰顶到波峰平均中线的距离;E、ν为阶梯圈材料的弹性模量和泊松比;σS表示波峰的标准偏差。

本文作者已利用ABAQUS软件对往复密封斯特封结构进行了有限元分析,完成了固体力学分析,并分别得到了不同油液压力下往复密封斯特封阶梯圈唇口的接触压力分布[10],可作为初始参数直接导入计算程序进行计算。

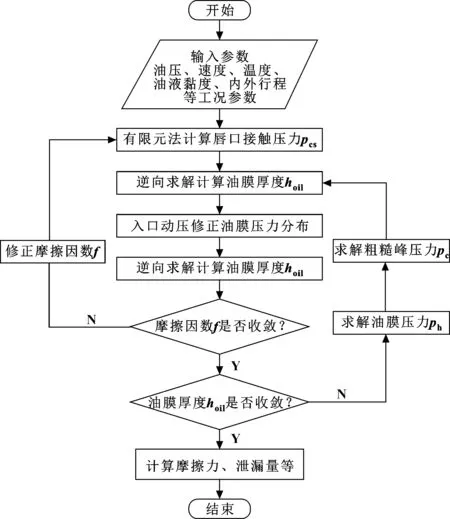

往复密封混合润滑模型的计算流程如图4所示。首先,利用ABAQUS软件对所研究的斯特封往复密封系统进行有限元分析,得到往复密封密封圈唇口的接触压力分布[10-14];通过逆向求解雷诺方程的方法(IHL)得到压力最大点处的油膜厚度h0,通过正向求解雷诺方程的方法(EHL)得到往复密封入口的油膜压力分布,并通过多次迭代修正有限元仿真计算得到的密封圈唇口接触压力分布;通过IHL方法对修正后的唇口接触压力分布进行求解,得到更加准确的油膜厚度分布。然后,利用接触力学分析求解密封圈的粗糙峰接触压力pc,并进一步通过EHL方法获得实际的油膜压力分布h。

图4 往复密封混合润滑模型计算流程Fig 4 Calculation flow of mixed lubrication modelof reciprocating seal

其次,不断改变膜厚h进行迭代计算,直至唇口粗糙峰接触压力pc、油膜压力ph之和与有限元仿真计算得到的唇口接触压力分布psc平衡时,即可得到稳定的膜厚分布hoil和油膜压力分布ph。再次,计算得到斯特封与活塞杆之间的摩擦因数,修正给定的摩擦因数直至两者平衡,得到收敛的摩擦因数f。最后,通过计算求得的膜厚hoil分布和油膜压力ph分布,计算摩擦力Ff(见式(3))和内、外行程泄漏量Qin、Qout。

Ff=Fc+Fh

(3)

式中:Fc、Fh分别为粗糙峰接触摩擦力和油液黏性摩擦力。

其中粗糙峰接触摩擦力Fc为由粗糙峰接触压力pc产生的摩擦力,与粗糙峰接触压力pc成正比;油液黏性摩擦力Fh为由油膜压力ph产生的摩擦力,与油膜压力ph成正比。

定义内外行程泄漏量之差为反向泵回率Q,则:

Q=Qin-Qout

(4)

该混合润滑模型已得到实验验证[3,13]。

2 结构参数化分析

根据第1节理论分析可知:在保证密封圈零泄漏的基础上,密封圈与活塞杆间的摩擦力越小,密封圈的密封性能越好。根据系统摩擦力式(3)可知,当油压一定时,粗糙峰接触摩擦力Fc对系统摩擦力的影响较大。由接触力学分析可知,密封圈唇口的表面均方根粗糙度是计算粗糙峰接触应力的重要参数,而粗糙峰接触应力的变化直接影响粗糙峰接触压力和粗糙峰接触摩擦力。由有限元分析可知,唇口接触压力和接触宽度对系统摩擦力和泄漏量影响较大[10],因此对密封唇处的结构尺寸进行改变,也可改变其密封性能。由广研密封提供的斯特封结构参数为:表面均方根粗糙度为0.2 μm,油侧倾角为60°,空气侧倾角为7°。下面从唇口的表面粗糙度和结构尺寸进行参数化分析。

2.1 表面形貌参数分析

文中不考虑温度对摩擦力的影响,研究的斯特封的阶梯圈材料为添加玻璃纤维和MoS2的聚四氟乙烯,D形圈材料为丁腈橡胶,活塞杆材料为不锈钢,分别选取密封圈唇口的表面均方根粗糙度为0.1、0.2、0.3和0.4 μm,利用往复密封混合润滑模型求解方法,分别计算油液温度为20 ℃、油液压力为35 MPa、往复速度为500 mm/s工况下,不同表面均方根粗糙度时的反向泵回率和系统摩擦力。

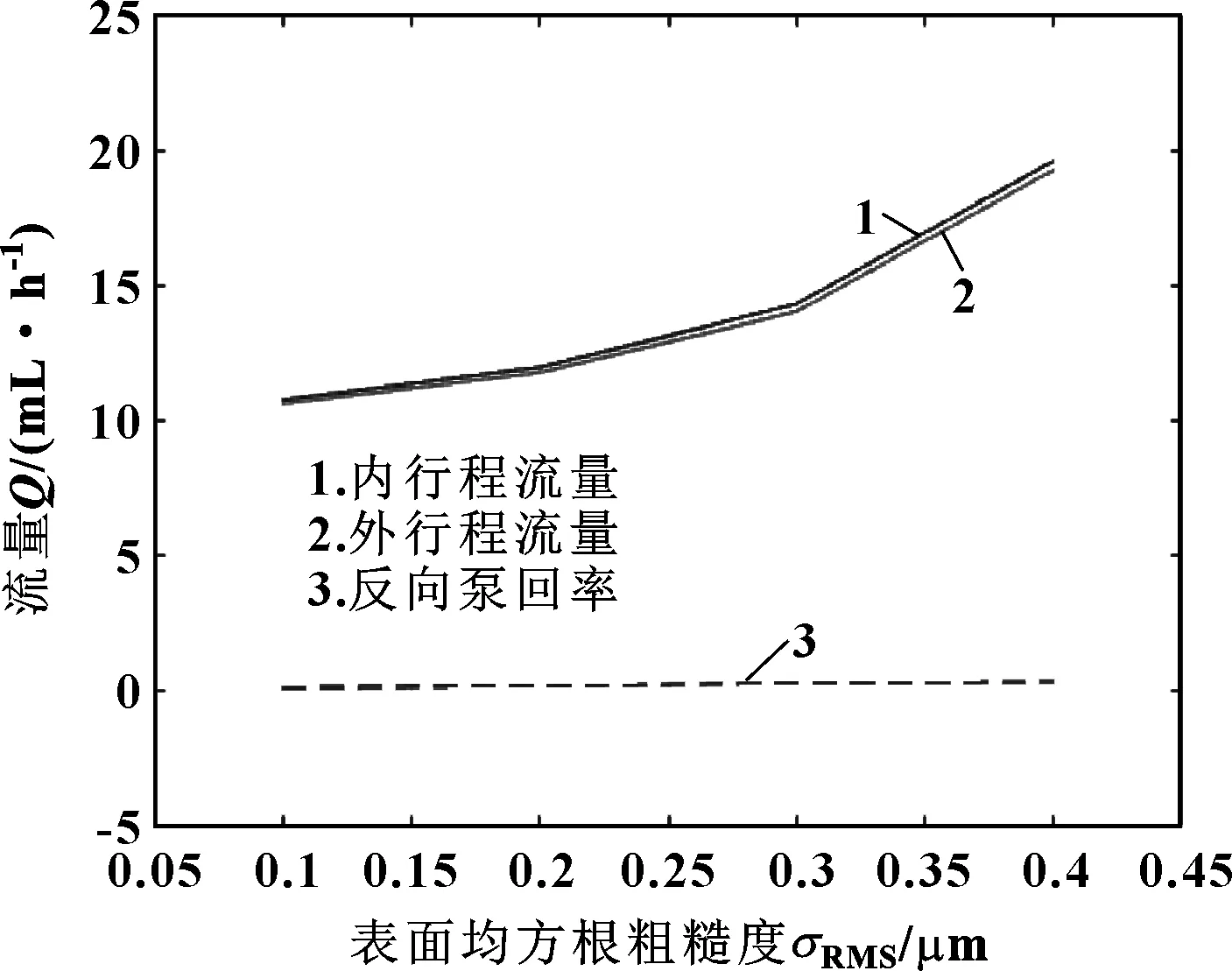

反向泵回率计算结果如表1、图5所示。可知,内外行程流量与表面均方根粗糙度成正比,但反向泵回率变化极小,且反向泵回率始终大于0,即泄漏量小于0。该计算结果说明密封圈唇口在表面均方根粗糙度为0.1~0.4 μm范围内时,该往复密封系统可以保证密封不泄漏。

表1 不同表面均方根粗糙度时内外行程流量和反向泵回率 单位:mL·h-1

图5 内外行程流量及反向泵回率随表面均方根粗糙度的变化规律

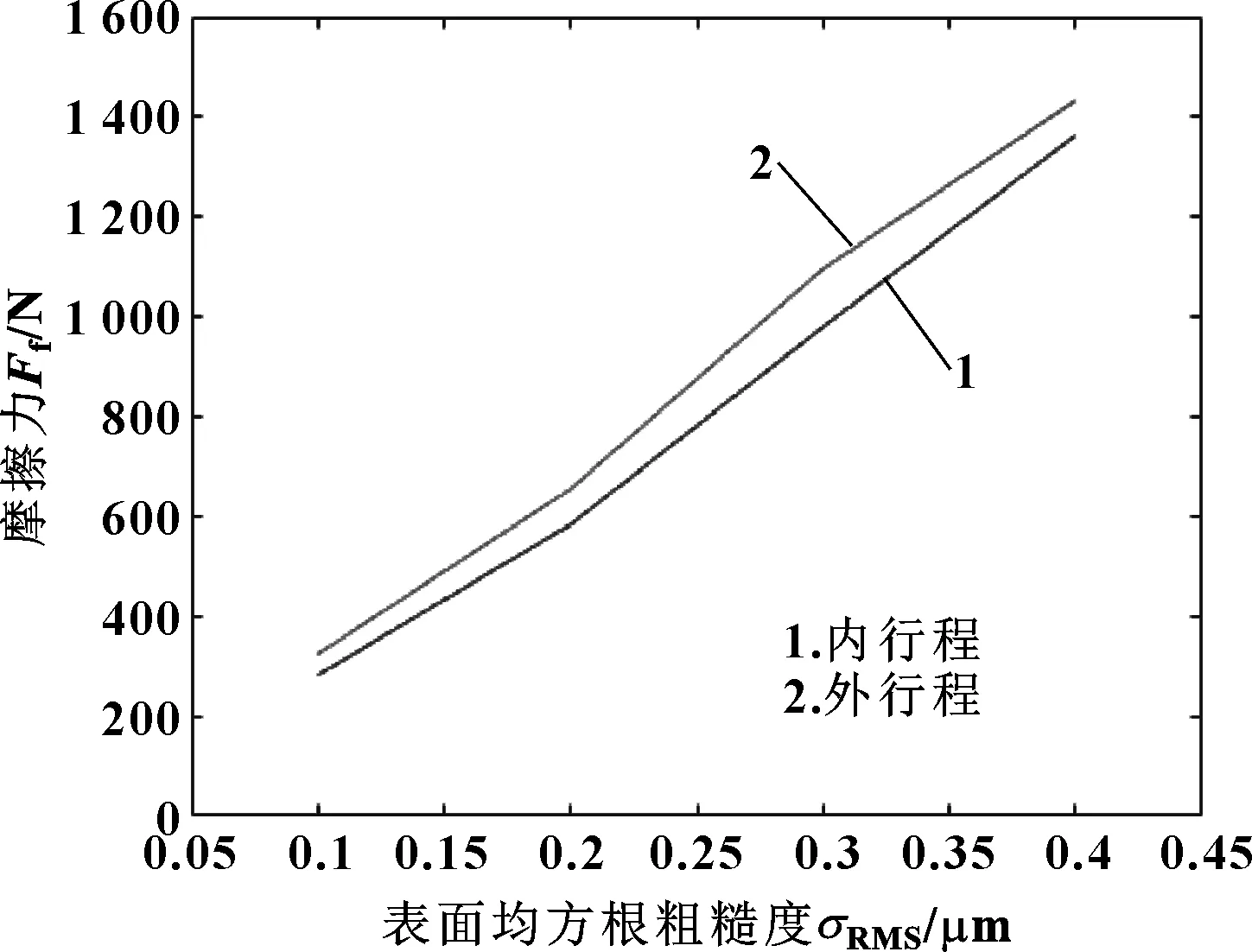

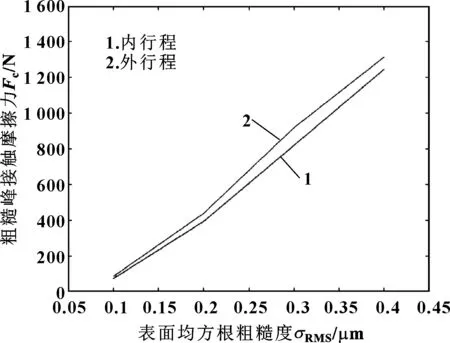

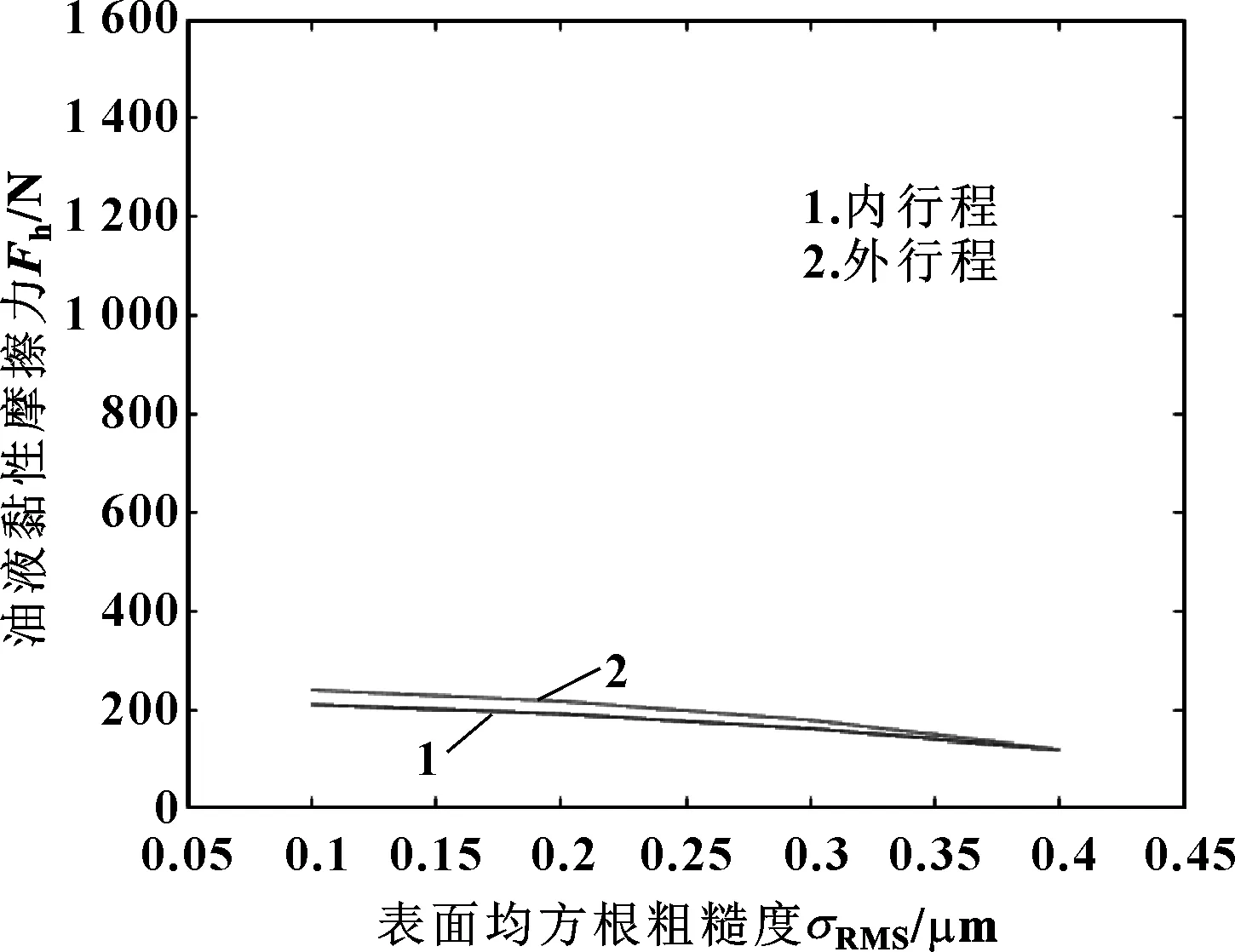

摩擦力计算结果如图6所示。由摩擦力随表面均方根粗糙度的变化规律可知,摩擦力与表面均方根粗糙度成正比。由于系统摩擦力为粗糙峰接触摩擦力Fc与油液黏性摩擦力Fh之和,因此,分别讨论了表面均方根粗糙度对这2种摩擦力的影响。如图7、8所示。

图6 摩擦力随表面均方根粗糙度的变化规律Fig 6 Variation of friction with surface RMS roughness

图7 粗糙峰接触摩擦力随表面均方根粗糙度的变化规律Fig 7 Variation of rough peak contact frictionwith surface RMS roughness

由图7可知,粗糙峰接触摩擦力与表面均方根粗糙度成正比,粗糙峰接摩擦力随密封圈唇口的表面均方根粗糙度增大而迅速增大,这与图6中系统摩擦力的变化趋势几乎一致。由图8可知,油液黏性摩擦力与表面均方根粗糙度成反比,但变化趋势较为平稳。因此,唇口的表面粗糙度主要是通过影响粗糙峰接触摩擦力来影响系统摩擦力。

图8 油液黏性摩擦力随表面均方根粗糙度的变化规律Fig 8 Variation of oil viscous friction with surface RMS roughness

综上所述,斯特封阶梯圈唇口的表面均方根粗糙度对反向泵回率的影响较小,对摩擦力的影响较大,表面均方根粗糙度越小,密封性能越好。因此,在对斯特封进行加工时,应尽量提高加工精度,减小表面均方根粗糙度。

2.2 唇口结构参数分析

如图9所示,斯特封的阶梯圈与活塞杆接触时会与活塞杆形成2个倾角:油侧倾角和空气侧倾角,通过改变2个倾角的大小,可改变密封系统的摩擦力和反向泵回率。

图9 密封唇口结构示意Fig 9 Schematic of seal lip structure

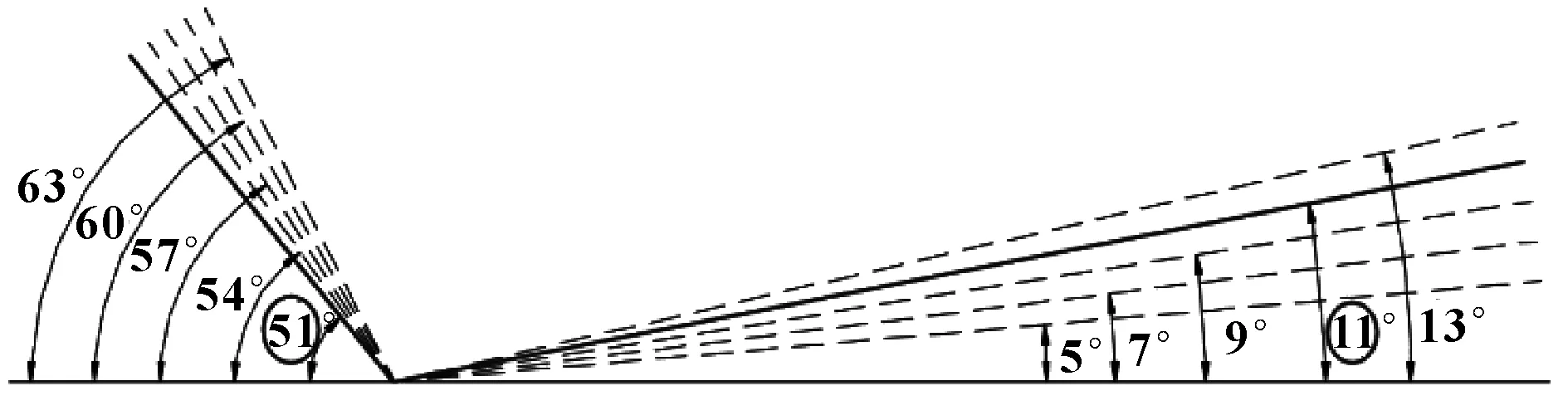

根据广研密封提供的斯特封结构尺寸,原有的阶梯圈尺寸为油侧倾角60°、空气侧倾角7°,因此,选择油侧倾角为51°、54°、57°、60°和63°,空气侧倾角为5°、7°、9°、11°和13°,进行研究。计算油液温度为20 ℃、油液压力为35 MPa、往复速度为500 mm/s时密封性能随油侧倾角和空气侧倾角的变化规律。

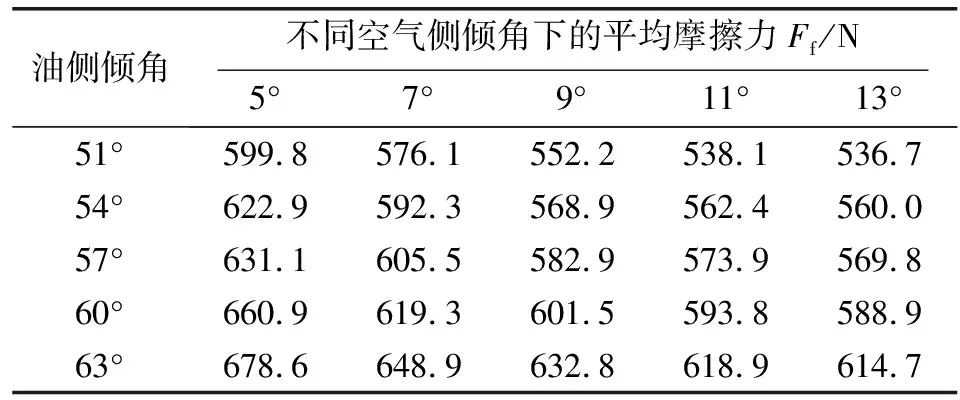

表2、图10、图11所示为不同倾角时摩擦力的变化规律。可知,当空气侧倾角一定时,摩擦力与油侧倾角成正比;当油侧倾角一定时,摩擦力与空气侧倾角成反比,且当空气侧倾角大于9°后,摩擦力变化趋于平稳。因此,较小的油侧倾角和较大的空气侧倾角可减小密封圈与活塞杆之间的摩擦力。

表2 不同倾角时的平均摩擦力

图10 平均摩擦力随油侧倾角变化规律Fig 10 Variation of average friction with oil side inclination

图11 平均摩擦力随空气侧倾角变化规律Fig 11 Variation of average friction with air side inclination

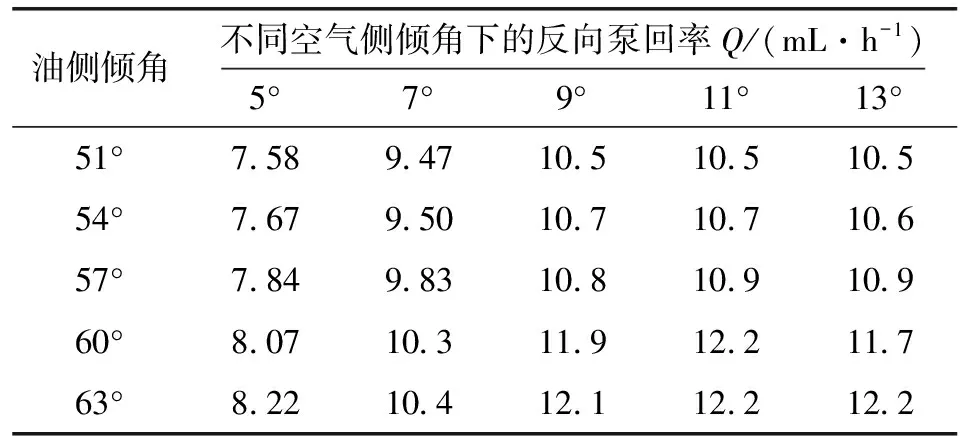

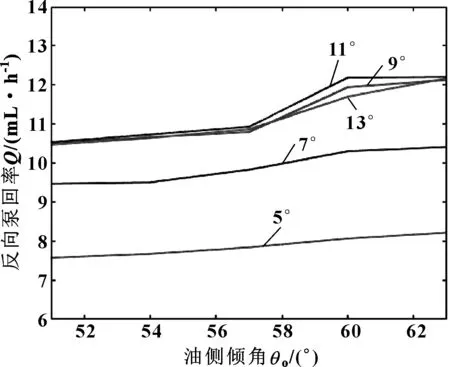

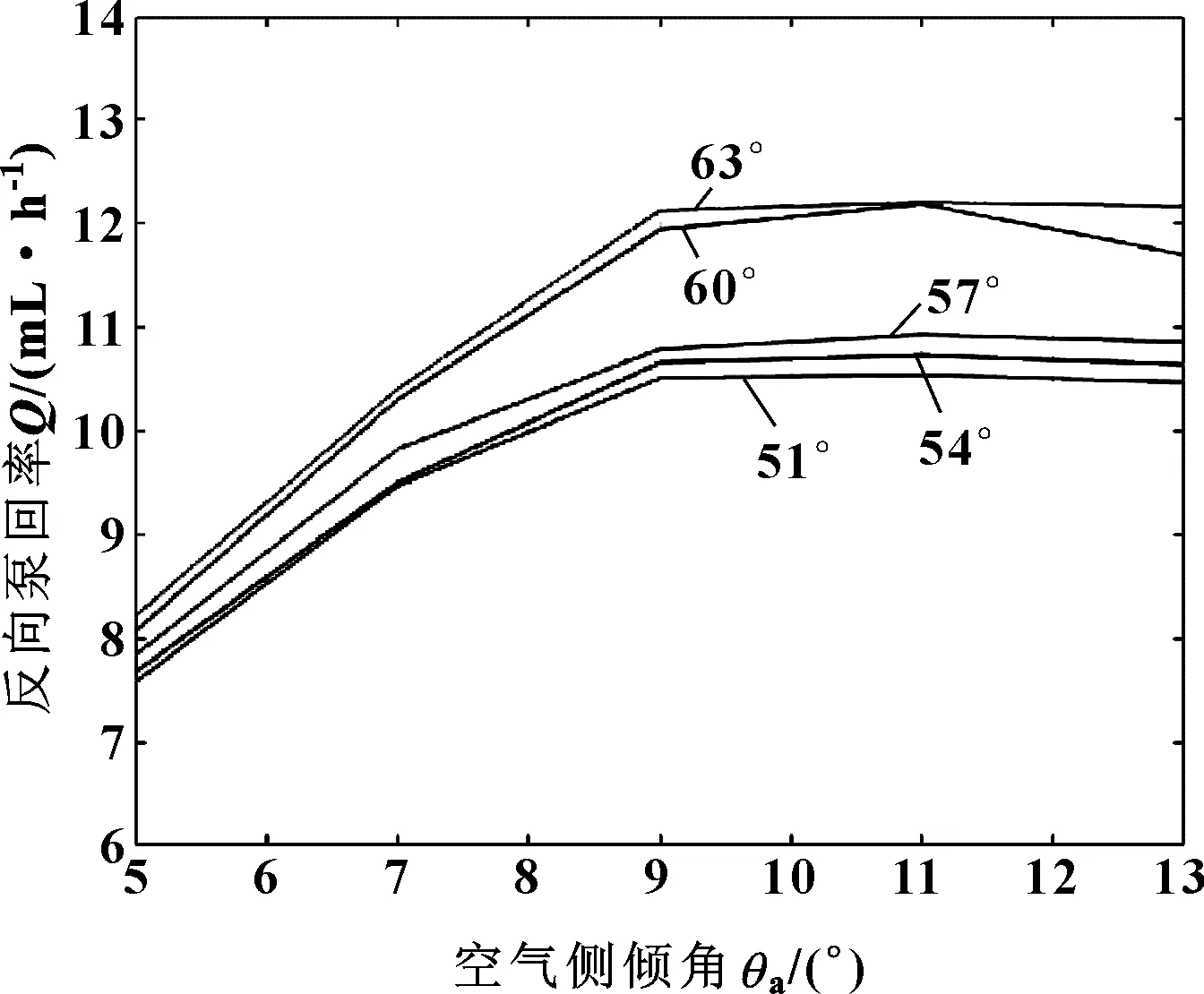

表3、图12、图13所示为不同倾角时反向泵回率的变化规律。可知,当空气侧倾角一定时,反向泵回率与油侧倾角成正比,且当油侧倾角大于60°后,反向泵回率的变化趋于平稳;当油侧倾角一定时,反向泵回率随空气侧倾角增大而先增大后平稳,且当空气侧倾角为11°时,反向泵回率最大。

表3 不同倾角时的反向泵回率

图12 反向泵回率随油侧倾角变化规律Fig 12 Variation of reverse pump return ratewith air side inclination

图13 反向泵回率随空气倾角变化规律Fig 13 Variation of reverse pump return ratewith air side inclination

根据以上计算结果可知,所选取的油侧倾角和空气侧倾角均能满足密封零泄漏的要求,且当空气侧倾角为11°时,反向泵回率最大,密封性能最好。依据摩擦力和反向泵回率的密封圈密封性能的评价指标,当油侧倾角为51°、空气侧倾角为11°时(见图14),系统的密封性能最佳。

图14 倾角最优组合Fig 14 Optimal combination of inclination angles

3 结论

通过理论计算,以摩擦力和反向泵回率作为评价密封性能的评价指标,主要对斯特封密封圈的结构参数和阶梯圈材料进行了优化设计。得到以下结论:

(1)在表面形貌优化方面,根据理论计算可得,密封圈唇口在表面均方根粗糙度为0.1~0.4 μm时可以保证密封不泄漏,系统摩擦力与表面均方根粗糙度成正比。因此,密封圈唇口的表面均方根粗糙度越小,斯特封的往复密封性能越好,在对斯特封进行加工时,应尽量提高加工精度,减小表面均方根粗糙度;

(2)在唇口结构参数优化方面,根据理论计算可得,所选择的阶梯圈油侧倾角和空气侧倾角均能满足密封不泄漏的要求,依据密封性能评价指标可得,当油侧倾角为51°、空气侧倾角为11°时,该密封系统的密封性能最佳。