MES系统在钢结构公司的应用研究与实现*

陈 伟,秦 忠,何雨洁

(云南国土资源职业学院,云南 昆明652501)

目前,钢结构有限公司已运用了ERP、OA等信息系统,但制造信息化工作还处于初步阶段,在设计及变更、原材料(余料)管理、生产计划编制、加工制造、在制品(成品)、人员工序工时管理等日常的运行管理仍然采用人工+纸质的传统管理方式,尤其是车间生产现场管理仍是黑箱作业,已无法满足企业复杂多变的生产和公司跨越式发展的需要。制造执行系统(MES)就是为了能够解决这一问题而提出来的。MES是面向执行的工厂层信息系统,它作为生产与计划之间信息纽带,为ERP系统和控制系统提供关键联接,使整个公司建立了从上至下的无缝衔接的网络信息平台,从而解决生产计划与生产执行之间的“断层”问题[1]。

1 公司制造管理信息化总体需求

根据多轮调研并与公司有关部门的交流沟通,了解公司制造管理信息化需求如下:①针对生产执行现存的问题,对公司车间生产方案的编制、变更、调度流程以及生产能力计算流程进行设计和优化,提出解决方案;②针对车间管理作业现存的问题,对调度、下料、派工、配置及工序中转检验等流程进行优化设计,并提出解决方案;③针对企业各部门及人员所需报表的管理需求,提供报表解决方案;④针对库存管理的需求,实现对原材料库存及余料的管理。

针对以上分析,提出系统的设计思想、数据采集和整体实现架构,并构建MES的系统平台,对人员、使用权限、应用功能等基础模块提出实施方案。

2 MES系统方案设计

制造执行系统(MES)是一种面向车间层的生产管理技术,近十多年来发展非常迅速。制造执行系统(MES)位于公司上层生产计划和底层工业控制之间[2],是面向车间层的管理系统。

2.1 总体业务流程

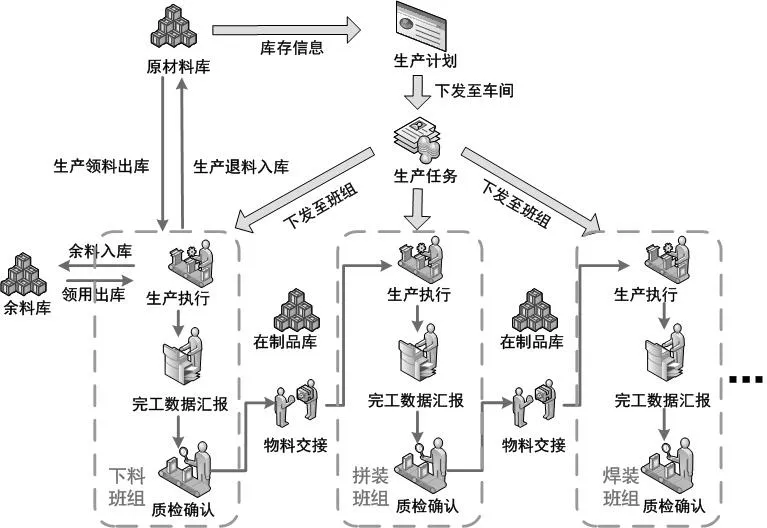

钢结构有限公司生产过程信息化系统是以项目执行过程为主线,支持生产计划执行管理、材料入库管理、余料仓库管理、车间在制品管理,最终支持项目执行全过程的跟踪和管控,实现公司核心竞争力和现代化管理水平的不断提高,其总体业务流程如图1所示。

图1 钢结构公司MES系统总体业务流程图

2.2 系统功能模块

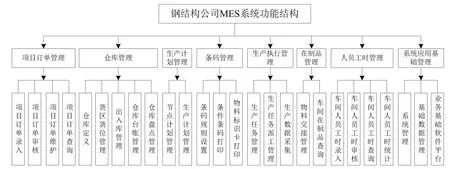

钢结构有限公司生产过程信息化系统由项目订单管理、库房管理、生产管理、条码管理、执行管理、在制品管理、人员工时管理、系统应用基础管理8个子系统构成,每个子系统又包含若干功能单元,如图2所示[3]。

图2 钢结构公司MES功能模块结构图

2.3 公司网络总体结构设计

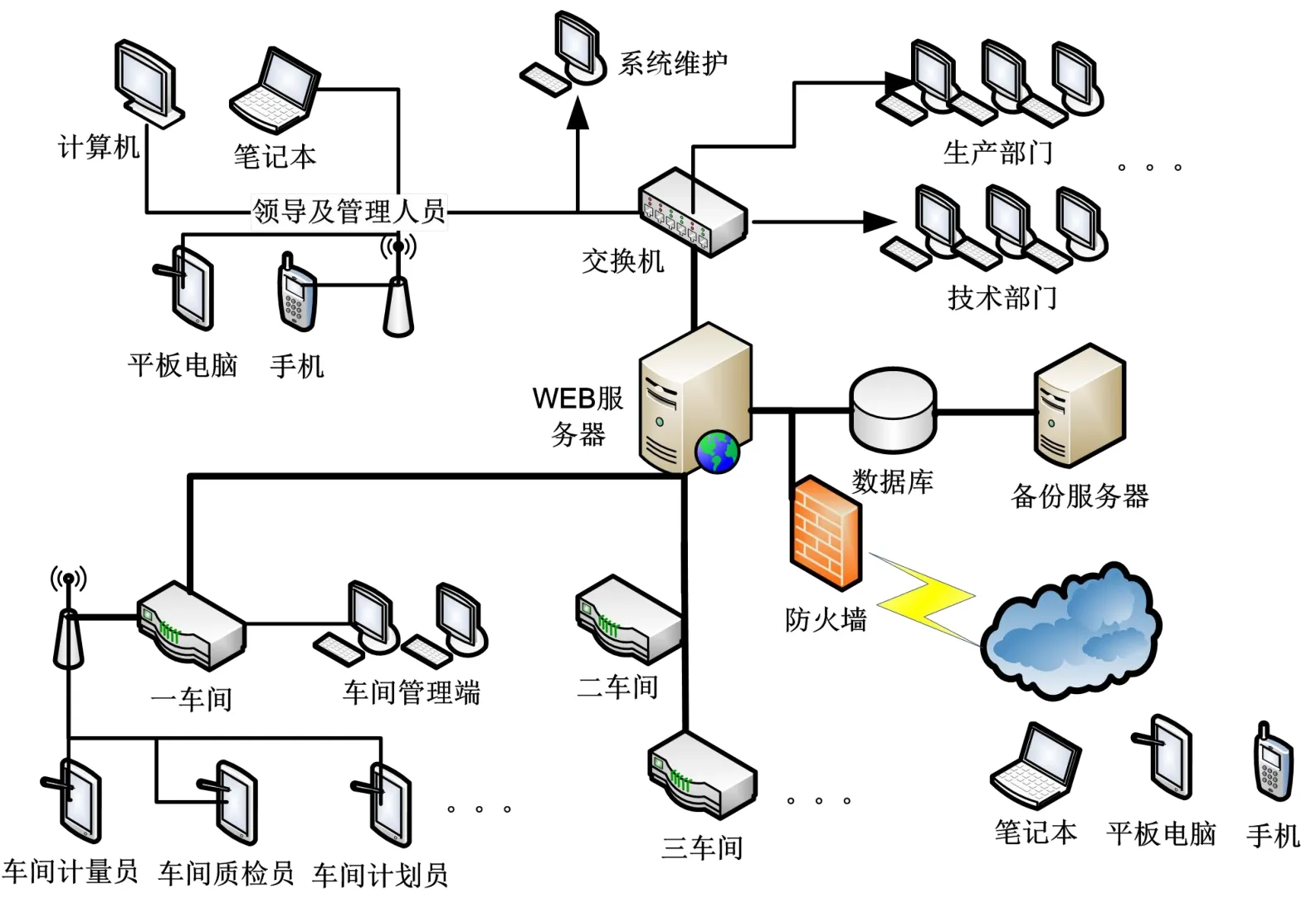

结合公司的生产规模、领导和员工对制造信息化的需求,需要选择性能较好的网络平台对公司的网络进行总体设计。该平台包括拓扑图的设计、互联软件和各种网络设备。通过需求分析,系统总体部署方案如图3所示。该MES系统以WEB服务器为主体,利用交互式信息进行生产制造过程中实时数据的处理。

网络最底端是连接信息交互设备的接口,即图3中绘出的各车间信息采集与交互的设备。信息交互和数据采集设备收集的车间实时数据由TCP/IP协议传送至服务器,供MES系统使用。

图3 MES系统网络总体部署方案图

2.4 解决的重点及关键问题

2.4.1 库存管理功能范围界定

该库存管理模块主要由3部分构成,分别为:原材料信息管理、余料信息管理、制品信息管理。

2.4.1.1 原材料信息管理

通过实现车间原材料库存的电子化管理,库存管理可支持管理人员实时查询各原材料库库存信息,为管理人员调度提供原材料数据支撑。

2.4.1.2 余料信息管理

支持车间余料信息的录入,实现了余料库存信息的透明化,避免了由于信息反馈不及时或不透明引起的浪费,便于调度人员及时查询余料信息进行排产调度,提高了余料的利用率,减少了余料的积压和浪费。

2.4.1.3 制品信息管理

生产过程中物料交接记录可帮助管理人员便捷查询项目订单下零部件在制品数量以及交接存放位置,减少人员针对在制品情况的沟通协调时间和搜寻时间,有效提高项目订单执行效率。

2.4.2 条码使用范围及方式

根据公司的生产流程及生产产品的特点,条码的使用范围及方式采用如下方案。

2.4.2.1 原材料条形码的使用

对全部原材料全部使用条形码进行管理,在入库出库时都要扫描条形码。条形码记录原材料的型号、规格、材料、出入库时间等信息。

2.4.2.2 在制品、余料不建议使用条码

不推荐在制品、余料的生产过程中使用条码,因为在生产产品的环节中,条码很容易遭到污损,特别是在焊接、打磨等环节,因此,在生产过程中,推荐用平板电脑手工输入。

2.4.2.3 最终产品条形码的使用

完成最后工序且检测通过后为产品贴上条形码,只在出车间和入库时扫描条形码。条形码记录产品的型号、批次、生产时间及出入库时间等信息。

2.4.2.4 扫描点的设置

库房门口设置一处扫描点,在车间的进出口两端设置扫描点,在物料、产品进出车间时扫描条形码。

3 MES系统开发

基础平台是系统二次开发平台的运行基础,各种核心组件被有机集成,完成各个支撑系统开发的各种业务应用。项目所采用基于B/S(浏览器/服务器)架构的HTK-eMES系统产品平台,包括5大基础支撑系统,分别为统一用户管理系统、电子表单系统、工作流管理系统、Portal门户系统和信息门户管理系统。含有多个子系统及功能单元,分别为计划管理、任务管理、作业管理、物资管理、现场监控、质量管理、人力资源管理、设备管理、图文档管理、工模量具管理、报表中心、集成接口、系统基础数据管理以及系统管理等多个子系统及功能单元。

系统可从生产计划执行、成本控制以及质量管控3个方面全方位支撑公司精益生产体系下整个生产过程的精益化运行。

4 实施效果

计划适应性得以增强:对于公司而言,生产计划不仅具有了更明显的可操作性,而且进一步提升了精准度和适应性,资源得到了灵活配置和有效利用。

产品质量得以提高:产品的质量控制从完工后检验转变为生产过程实时监控,质量跟踪从最终排查转变为精确定位,有利于产品质量的逐步提高。

产品成本得以缩减:由于分步成本可以更为精确的核算,因此,公司能够对产品的生产成本进行更加精准的把握和计算,同时也为降低生产成本指明了一条途径,从事后核算可以逐步转变为即时精细化核算。

工作绩效得以量化:采用MES后,员工作业过程的数据可以实时获取,公司不仅对生产现状一目了然,而且对员工的工作绩效有了详细的量化考核。

精益生产基础得以奠定:在制品的库存由高转低,提高了余料的管理利用率,为精益生产奠定了良好的基础。

5 结束语

MES系统是提升公司车间制造信息化管理水平的重要手段[3]。实施效果表明,MES系统不仅能为制造业生产过程信息化提供解决方案,而且也直接提高了公司的核心竞争力。公司的管理从分散、被动执行转变为统一、主动实施,订单的柔性化生产得到充分体现,使传统的“黑箱”生产作业透明化,不仅提高了企业信息集成的程度,而且在很大程度上改善了各部门之间执行生产计划的协调性。