钢结构高强钢焊接冷裂纹的产生机理及防止措施

裘建华 俞海涛 高玲丽

摘要:根据高强钢焊接冷裂纹的三大要素共同作用产生裂纹的机理,对其技术内涵进行了较为详细的分析,重点分析延迟裂纹的产生机理,同时通过工程案例进行了说明。对冷裂纹中的较特殊的种类“横向裂纹”进行了详细的阐述,对某工程高强钢焊接冷裂纹提出了处理方案,在此基础上提出了如何防止焊接冷裂纹产生的方法;对容易误解的观点进行了论证;对实际工程中高强钢冷裂纹的防止有一定的参考应用价值。

关键词:高强钢焊接;横向裂纹;处理及防止

中图分类号:TG441.7 文献标志码:B 文章编号:1001-2003(2021)07-0104-04

DOI:10.7512/j.issn.1001-2303.2021.07.20

0 前言

根据GB/T1591-2018 《低合金高强度结构钢》标准,我国自2019年起不再生产Q345钢,由Q355取代,即我国的钢材同国际接轨,GB/T1591-2018中全部钢种均为高强钢,焊接技术重要性不言而喻。Q355M钢为TMCP钢(thermomechanical processed,也称“ 控制轧制 ”),具有一定的特殊性,除具有低碳、微合金性能外,S、P含量很低,晶粒度小,其碳当量和其他牌号的高强钢几乎相同,即焊接性相似。Q355M具有低碳、微合金、纯净化、细晶粒的特点,除实际强度略低外,其他基本符合高强钢的基本特性。

目前,我国现代建筑钢结构焊接工程已经大规模采用Q390、Q420、Q460高强钢,有的达到了工程总体用钢的40%以上,钢结构工程正在向大型化和高参数方向发展。然而,目前掌握高强钢焊接技术的单位和个人很少,高强钢焊接技术的推广工作面临很大困难,最典型的是在推行“ 多层多道错位焊接技术 ”时阻力很大。人们对于“ 减少和取消碳弧气刨 ”的观点不理解,对于强调高强钢焊接一次合格率100%,很多单位仍然按照落后的错误技术进行钢结构高强钢的焊接,這是潜在的隐患。

1 高强钢焊接冷裂产生的机理及危害

冷裂纹是指焊接接头冷却到较低温度下(Ms温度以下)产生的焊接裂纹。它是高碳钢、低合金高强钢、高强钢、超高强钢、工具钢、钛合金及铸铁等材料焊接中易出现的一种工艺缺陷。

生产实践与理论研究证明,扩散氢的含量、钢材的淬硬倾向、焊接接头的拘束应力状态是形成冷裂纹的三大要素[1]。这三大要素共同作用达到一定程度时,焊接接头上就形成了裂纹[2]。

高强钢焊接冷裂纹可能在焊后立即出现,可能要经过一段时间如几小时、几天、甚至更长时间才出现。开始时少量出现,随时间增长逐渐增多和扩展。对于这类不是在焊后立即出现的冷裂纹称为延迟裂纹,它是冷裂纹中较为常见的一种形态,也是危害性最大的裂纹形态。

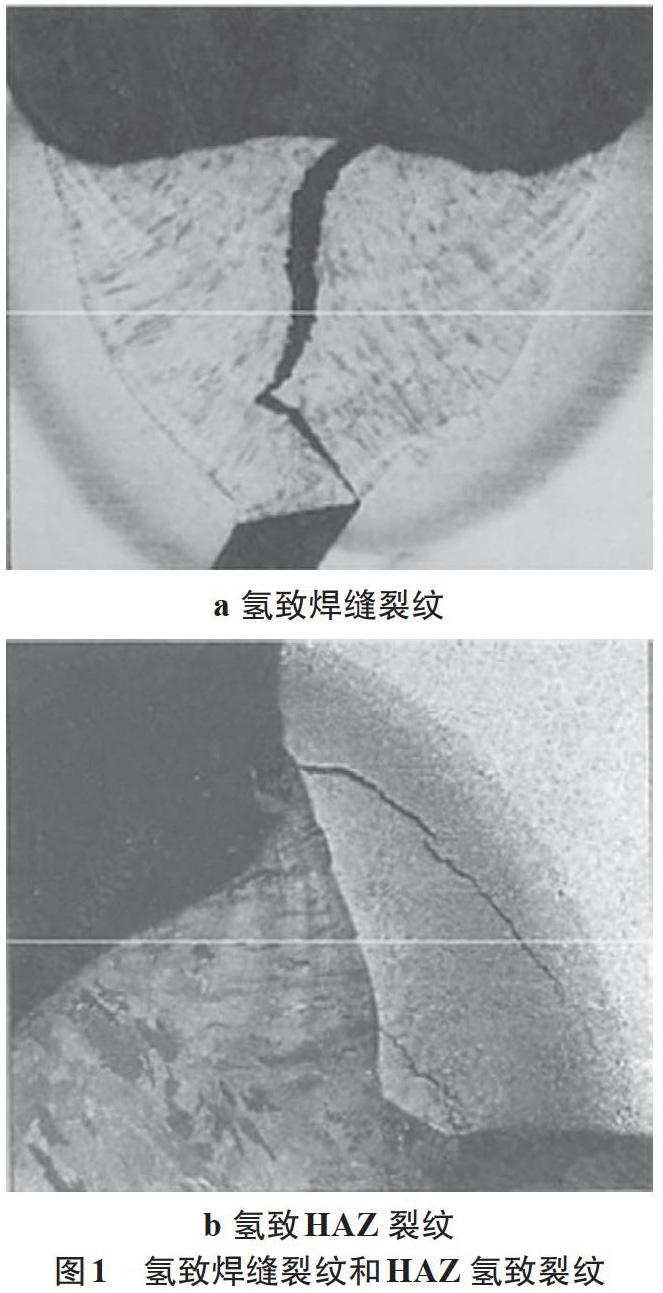

随着强度级别的提高,板厚的增大,冷裂纹倾向增大。如果冷却速度较快,熔敷金属含氢量高,会增加冷裂纹的敏感性,强度越高,冷裂问题将越突出,其危害十分严重,甚至是灾难性后果,如图1所示。

分析认为,对于淬硬倾向低的钢材,由于其塑性储备高,对应力集中不敏感,诱发裂纹所需的临界含氢量与临界应力值都高,所以延迟裂纹的孕育期长,裂纹倾向低。反之,对于淬硬倾向高的钢材,由于塑性变形能力低,容易在缺陷处产生应力集中,不仅诱发延迟裂纹所需的临界应力低,而且临界含氢量也低,所以裂纹倾向大[3]。

由于GB/T 1591-2018《低合金高强度钢》标准中的高强钢具有淬硬倾向,是冷裂纹产生的必要条件,与Q345相比,在扩散氢、拉应力场的共同作用下极易产生冷裂改。近期桥梁及建筑钢结构高强钢(Q390、Q420)焊接工程中不断出现冷裂纹现象,引起了人们的高度重视。

2 某工程中高强钢焊接冷裂纹的产生及防止

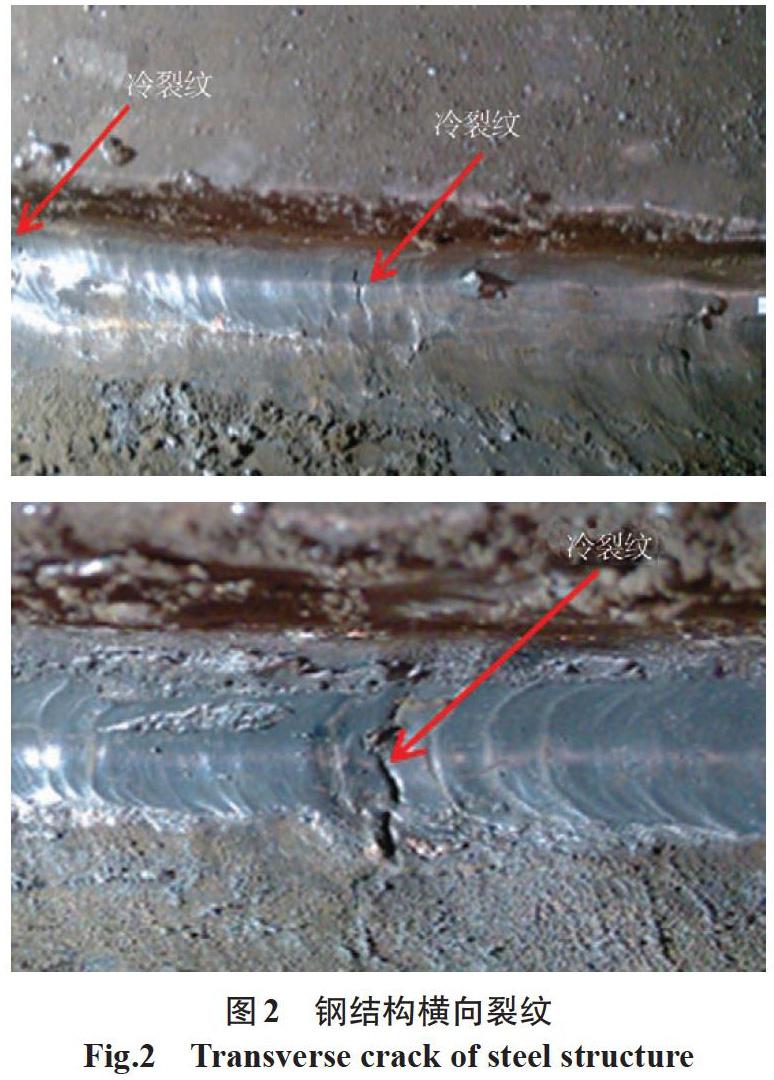

冷裂纹多数出现在焊接热影响区,但一些厚大焊件、超高强钢及钛合金也出现在焊缝上;裂纹的起源多发生在具有缺口效应的焊接热影响区或物理化学不均匀的氢聚集的局部地带,裂纹有时沿晶界扩展,有时是穿晶前进,这是由焊接接头的金相组织、应力状态和氢的含量等而定。较多的是从沿晶为主兼有穿晶的混合形断裂,因此,冷裂纹的种类很多,其中横向裂纹极其不易识别,如图2所示。

2.1 某工程钢结构焊接横向冷裂纹案例

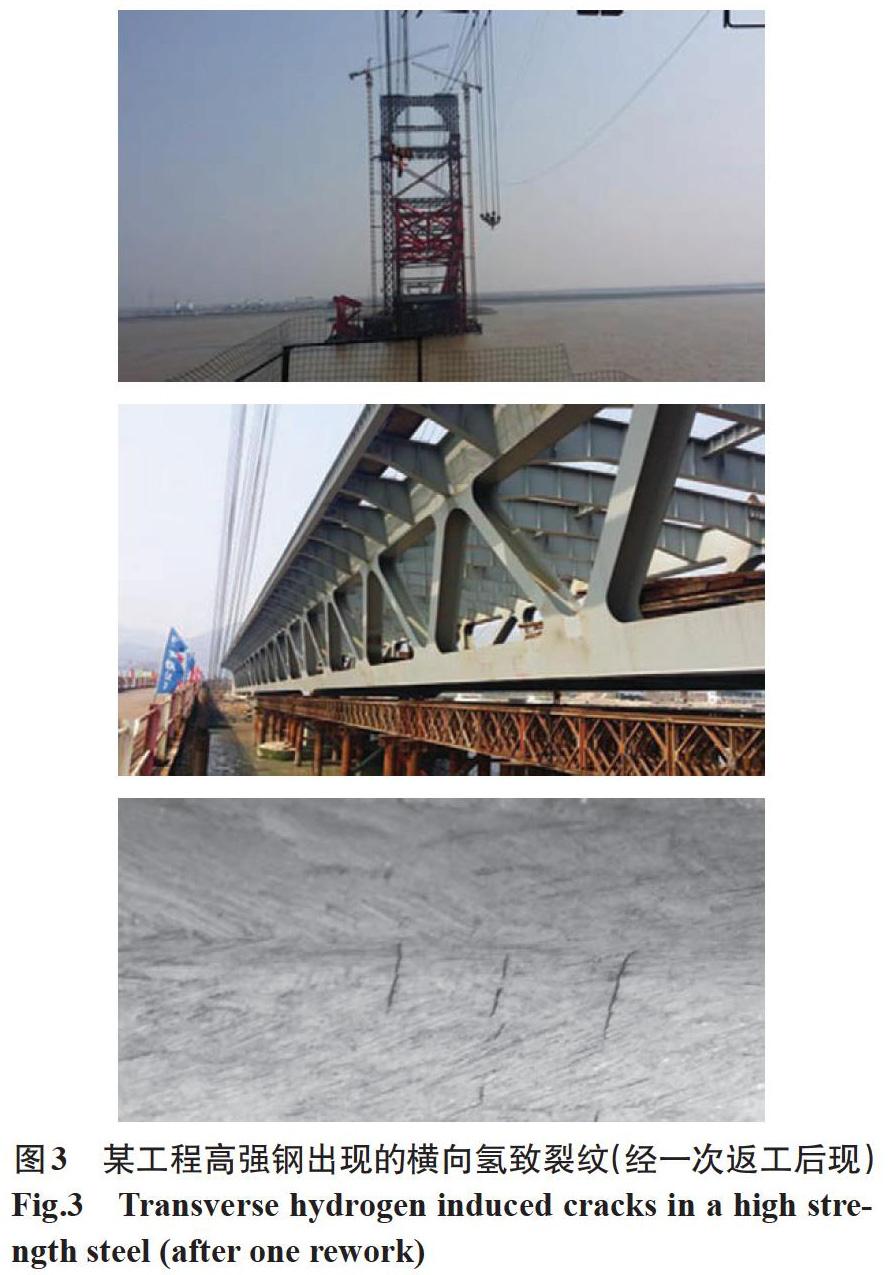

2016年3月底,某工程高强钢焊缝岀现大面积裂纹,经处理后一段时间,裂纹仍然少量出现,因此延误工期,这是一起典型的高强钢横向冷裂纹案例,如图3所示。

(1)高强钢横向冷裂纹产生的原因。

某工程裂纹出现的时段是春节前后的严寒季节,气温约为-11℃,并且时有大风大雨。施工单位在业主要求下,为抢工期坚持施工。

严格来说这种气候条件并不适合焊接,因此工程焊接出现十分严重的问题,UT探伤反馈焊缝出现了大面积的裂纹。焊缝第一次探伤情况为:24 h内未发现裂纹,但在一周后复查时发现大面积裂纹,特别是仰焊部位居多。调查发现,凡在该低温高湿阶段焊接的焊缝基本上都出现了裂纹,且数量较大。由于当时对裂纹性质认识不清,决定按原来的施工技术对裂纹进行了处理。然而在返工处理一周后复查,虽然裂纹数量大幅减少,但仍然有裂纹发生[4]。

(2)高强钢横向冷裂纹产生机理。

在国内现有文献中,焊接横向冷裂纹阐述的很少,因此当横向裂纹出现时,对其性质认识不清。但施工方仍有总结提高之处。

根据全面质量管理“ 人、机、料、法、环 ”五大要素进行分析:人——焊工持证上岗;机——焊机质量良好; 料——母材Q420GJD、δ=50~60 mm,采用药芯焊丝;法——(技术方案有待提高)没有连续施焊、后热消氢处理;环——气温-11~-8 ℃、雨大风急(相对湿度100%)。

(3)施工技术方案。

施工方在仰焊位置采用FCAW-G技术,并采用了药芯焊丝,而药芯焊丝给工程带来了困难。

①药芯焊丝工艺性好,比较适合仰焊位置施焊,但含氢量较高,管理十分复杂。药芯焊丝一旦开封,最好一次用完(在工地现场基本无法做到),因为药芯焊丝极易在空气中吸潮,进一步增加了药芯焊丝的氢含量,这是产生焊缝冷裂纹的一个原因[5]。

②焊接母材为Q420GJD,板厚60 mm,属高强钢,容易形成焊接残余应力场,淬硬倾向十分明显,这也是冷裂纹产生的原因。

理论分析认为:厚度60 mm、长约2 m的Q420焊缝可以产生很大的纵向收缩,由于焊接接头的刚(厚)度很大,限制了焊缝的纵向收缩,从而形成了焊后残余拉应力场。

这一点扑朔迷离,也影响了人们对横向裂纹的正确认识, 为此进行了以下分析:

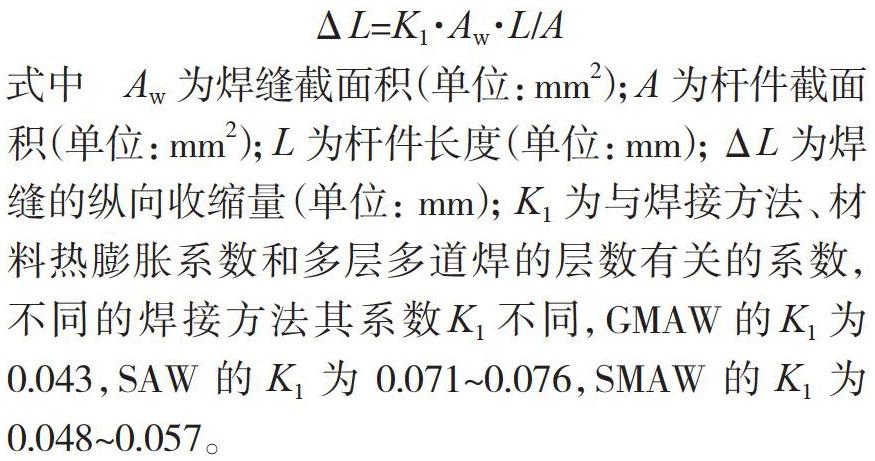

某工程所形成的拉应力是由焊接变形转换成的焊接残余应力,形成横向裂纹的拉应力场变为焊缝的纵向收缩,纵向收缩量估算公式为:

ΔL=K1·Aw·L/A

式中 Aw为焊缝截面积(单位:mm2);A为杆件截面积(单位:mm2);L為杆件长度(单位:mm);ΔL为焊缝的纵向收缩量(单位:mm);K1为与焊接方法、材料热膨胀系数和多层多道焊的层数有关的系数,不同的焊接方法其系数K1不同,GMAW的K1为0.043,SAW的K1为0.071~0.076,SMAW的K1为0.048~0.057。

由于估算公式属于经验公式类型,应在工程实践中验证修改,为便于工程应用,引入3个焊缝纵向收缩量的近似值:对接焊缝为0.15~0.30 mm/m;连续角焊缝0.20~0.40 mm/m;间断角焊缝0~0.10 mm/m。以上数据是在宽度约为15倍板厚的焊缝区中的纵向收缩量。

③环境因素。

焊接现场又冷又湿,湿度近乎100%,即使防护措施再好,焊缝的含氢量也会增加。裂纹分布与最大应力方向有关,纵向应力大,出现横向裂纹;横向应力大,出现纵向裂纹。延迟裂纹是焊后不立即出现,有一定孕育期(又称潜伏期),具有延迟现象,它在生产中较为常见,其取决于钢种的淬硬倾向、焊接接头的应力状态和熔敷金属中的扩散氢含量。

横向裂纹是较为特殊的裂纹种类。AWS D 1.5对此有阐述:横向裂纹垂直于焊缝的轴线。它们可能位于焊缝金属、母材或两者都有。横向裂纹可能尺寸有限并完全包容在焊缝之中,也可能从焊缝金属扩展到邻近的热影响区并进一步进入非热影响区的母材中。发源于焊缝金属的横向裂纹通常是纵向收缩应力作用于过分硬(脆)的焊缝金属的结果,发源于焊缝区的横向裂纹通常是氢致裂纹。

该工程中的横向氢致裂纹符合氢致裂纵(冷裂纹)三大要素共同作用产生焊接冷裂纹的观点。

2.2 高强钢横向冷裂纹的防止措施

弄清楚某工程横向冷裂纹产生机理后,问题也就迎刃而解。

(1)采用理论上的无(超低)氢焊接技术,也即GMAW(实心焊丝CO2气体保护焊)工艺和超低氢型焊条返工。

(2)采用焊后消氢热处理技术。

氢含量的减少破坏了形成冷裂纹三大要素的组合效应,延长了延迟裂纹的孕育期,为消除氢致裂纹的产生提供了技术支持。但是由于现场无法定量分析,不知确切的效果,最保险的还是采用焊后消氢热处理。研究证实,凡是进行了消氢处理的焊缝,几乎100%不出现冷裂纹。

(3)T100是焊缝残余氢逸出的关键时间。

在焊接应用技术的理论中,T100是十分重要的参数。研究证实,焊缝在100 ℃以上残余氢才能顺利逸出;当低于100 ℃时,残余氢会聚集在焊缝后应力集中处(比如咬肉),形成聚集效应而产生裂纹。

(4)三大关键参数决定了焊后消氢热处理工艺的技术内涵。

在正常焊接中,“ 紧急保温 ”可以适当延长T100。“ 紧急保温 ”是清华大学陈伯蠡教授提出的低成本延长T100的观点,现场容易操作,成本低,具有重要的现实意义。然而,其效果受现场条件限制。要真正消除焊缝残余氢,必须有更加可靠的消氢热处理工艺。

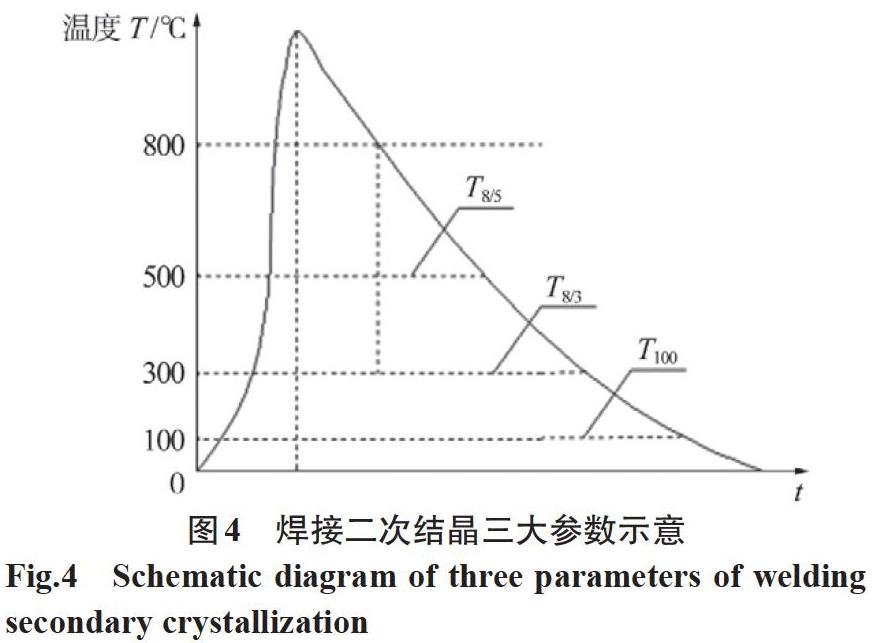

T100、T8/5、T8/3是焊接应用技术中的3个重要参数,如图4所示。三个参数功能各有不同,T8/5、T8/3的长短决定母材焊缝及HAZ晶粒度的大小和综合性能,是要求很高的时间参数,为保证质量,这两个参数不能过长或过短,T8/5、T8/3过长会导致焊缝及HAZ晶粒粗大,进而使接头出现脆化及软化,产生断裂。因此,在焊接中用增加线能量和预热温度来增加T100是不允许的,也是不现实的[6]。

正常焊接中,要延长T100就必须同时延长T8/5、T8/3。但是,当焊缝完成T8/5、T8/3后(即冷却到300 ℃以下时),重新对焊缝加热可以在不影响T8/5、T8/3的同时延长T100,于是焊后消氢热处理技术应运而生。

3 结论

钢结构高强钢的焊接重点是防止冷裂纹的产生,而防止冷裂纹出现的重点是焊后消氢处理。焊后消氢热处理内容为:焊缝在焊接完成冷却到常温之后,用火焰或电加热器把焊缝及HAZ温度提高到200 ℃~250 ℃,之后保温1~2 h,然后保温缓冷。

焊后消氢热处理技术操作性强、效果好,成本较高,但为了保证工程质量,建议在重点工程中应推广应用,从而大幅减少焊接钢结构高强钢冷裂纹的产生,提升高强钢焊缝质量。

参考文献:

戴为志,高良. 建筑钢结构工程焊接技术及实例[M]. 北京:化学工业出版社,2010.

段斌,马德志,刘景凤. 钢结构焊接规范(GB50661)应用指南[M]. 北京:化学工业出版社,2013.

张伟,崔嵬,王垒. 建筑钢结构高强钢焊接的三项关键技术[J]. 电焊机,2016,46(12):88-92,131.

李亚江,王娟. 焊接缺陷分析与对策[M].北京:化学工业出版社,2014.

王亚婷,徐越兰,曹兴华,等.重要承载钢结构氢致裂纹影响因素分析[J]. 焊接学报,2011(8):105-108,122.

戴为志,贾宝华,张建平.建筑钢结构高强钢焊接对信息化技术的需求[J]. 电焊机,2013,43(5):48-51.