主管道自动焊在泵壳安装过程中的变形应用

吕旭伟 谭文良 朱德才 康泽坛

摘要:核电厂主管道连接压力容器、蒸汽发生器和主泵,是核电站的主动脉。目前采用全位置自动焊焊接工艺技术进行焊接。针对某核电项目主管道在返修过程中造成的泵壳水平度和支腿垫圈间隙过大的问题,通过主管道自动焊焊接过程中的收缩变形进行调整,最终将泵壳水平度、支腿垫圈、中心位置调至设计标准的要求,确保了后续水利部件安装就位。为后续类似问题提供参考和借鉴。

关键词:核电厂;主管道自动焊;收缩变形;泵壳调整

中图分类号:TG457.6 文献标志码:B 文章编号:1001-2003(2021)07-0076-04

DOI:10.7512/j.issn.1001-2303.2021.07.14

0 前言

核电厂主管道连接主设备压力容器、蒸汽发生器和主泵,是核电站的主动脉。三代核电站主管道的材质均为全锻造的控氮奥氏体不锈钢材料(牌号X2CrNi19.10(控氮)),直径904 mm,厚度72 mm。主管道由热段、冷段和过渡段组成,共3个环路,现场共需要焊接24个焊口,全部采用自动焊焊接工艺。在焊接过程中需要充分利用主管道自动焊的焊接收缩变形来进行主管道的组对调整及监控主设备的中心位置、水平度、垂直度等参数。使之满足安装设计标准的要求[1-5]。

1 问题描述

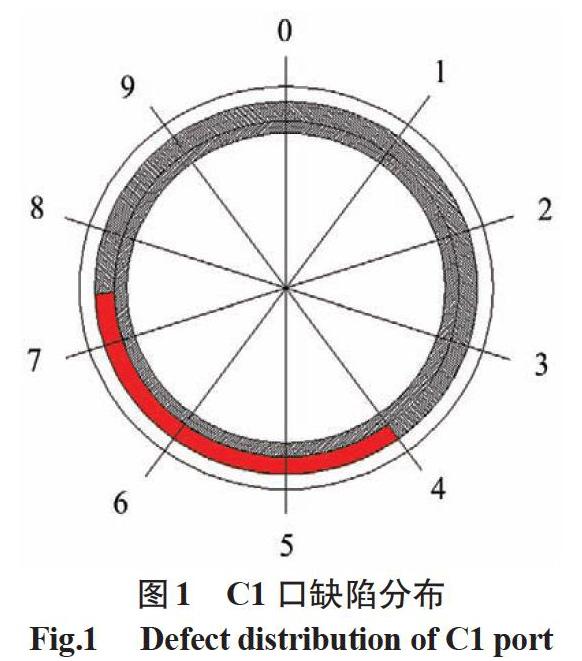

某核电项目在进行主管道与泵壳端口焊接时,其焊口编号为C1,自动焊焊至55%厚度时进行射线探伤,发现底片4~5、5~6、6~7、7~8区域有超标缺陷,由于该焊口在焊至15 mm厚度时射线探伤合格,因此可判断缺陷主要分布在15 mm~55%厚度之间,缺陷位置分布如图1所示。

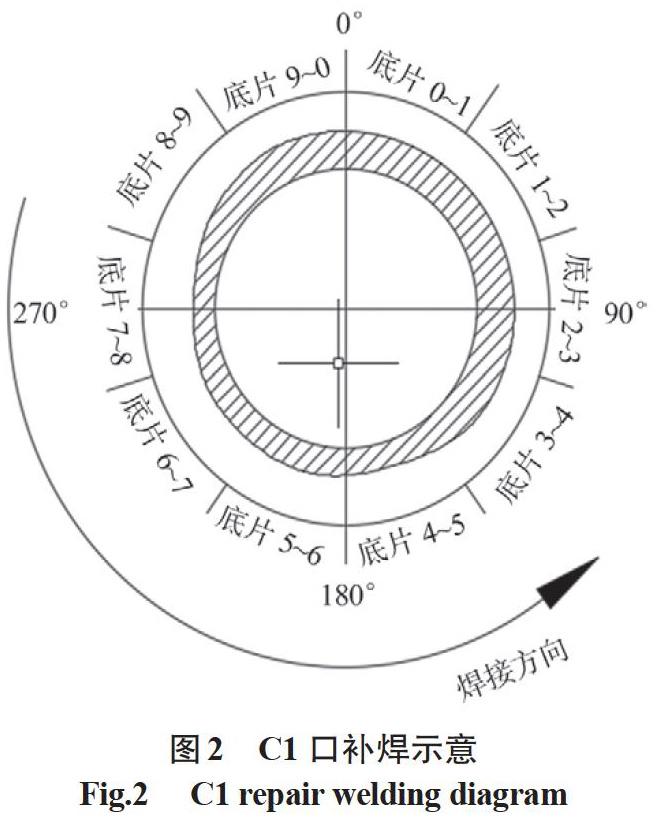

针对超标缺陷,采用正面打磨的方式进行挖槽返修。首先打磨缺陷位置至15 mm厚,然后探伤检验,确保焊缝缺陷全部去除,采用自动焊原工艺进行返修,直至返修厚度达到30 mm厚,进行层间探伤,结果合格。補焊示意如图2所示。

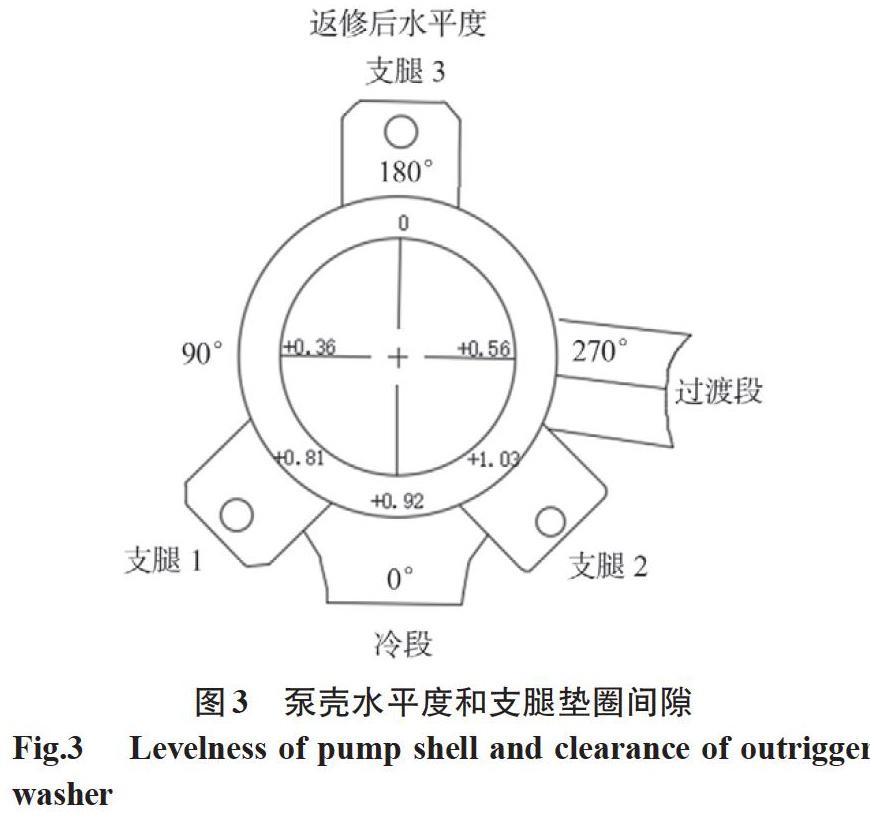

在补焊至30 mm厚的冷态状态下测量泵壳位置,发现泵壳的水平度及支腿垫圈间隙均出现较大偏差,如图3所示。泵壳水平度最大偏差为1.03 mm,支腿垫圈间隙的最大偏差为2.25 mm,按照上游设计文件的要求,泵壳的水平度和支腿垫圈间隙偏差均应小于0.5 mm;若不采取措施,继续后续补焊,将导致泵壳的位置偏差进一步增大,最终无法满足设计标准的安装要求,同时影响主泵后续的水利部件等各部件的安装。

2 研究分析

鉴于C1口返修及焊接尚未完成,同时泵壳水平度及支腿垫圈间隙在返修过程中出现偏差,首先排除泵壳不存在机械干涉,迅速锁定C1口是在局部返修过程中因焊接应力变形导致的泵壳水平度及支腿垫圈间隙的偏差,然后制定详细的后续返修及泵壳调整方案:在补焊焊缝中心对称位置进行等同厚度挖补,并在每层焊道焊后进行泵壳中心位置、泵壳水平度和支腿垫圈间隙的测量监控。具体分析如下:

(1)首先分析返修挖槽前的泵壳水平度和支腿垫圈间隙,作为调整的基准。水平度原始数值为0.13 mm,支腿垫圈间隙为0 mm;经过15~30 mm厚度的局部返修焊接后,焊接收缩变形的作用力导致泵壳水平度及垫圈间隙出现偏差。

(2)统计以往主管道自动焊焊口收缩量,得出焊口整体收缩量为9 mm,且焊接收缩量在前25 mm厚度焊接时变化明显;随着焊接厚度的不断增加,在焊缝厚度为25~30 mm时,收缩量变化趋缓,直至焊接完成。主管道焊口厚度与收缩量曲线如图4所示。

(3)泵壳水平度及支腿垫圈间隙偏差是在补焊返修深度为15~30 mm的过程中因焊缝收缩变形产生的,为纠正泵壳的位置偏差,需先暂停补焊位置的后续焊接,然后根据焊缝的收缩量统计对C1焊口中心对称位置进行相同深度挖补操作;即在C1口对侧从焊缝15 mm厚度位置开始补焊至30 mm,长度与补焊长度对应,由于焊接应力较大,泵壳较轻,在此暂时忽略泵壳自身的重力。

3 措施实施

根据泵壳位置偏差的研究分析及后续的初步调整思路,制定了详细的泵壳调整方案,具体实施如下:

(1)首先将泵壳上的顶丝、拉杆及支撑泵壳的三条支腿顶端的螺母全部松开,确保泵壳处于自由状态,不存在机械干涉。同时测量并记录此时泵壳的中心位置、水平度及支腿垫圈间隙。

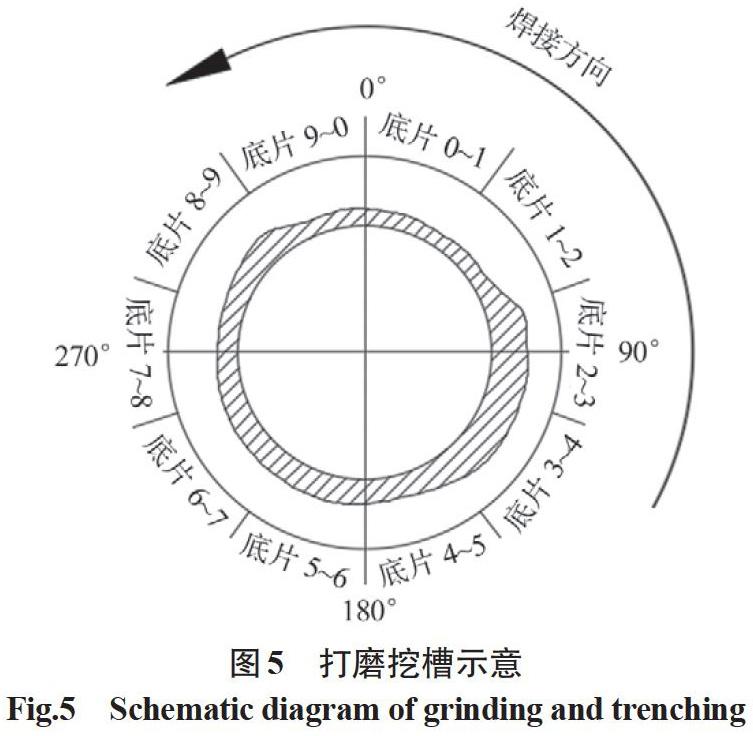

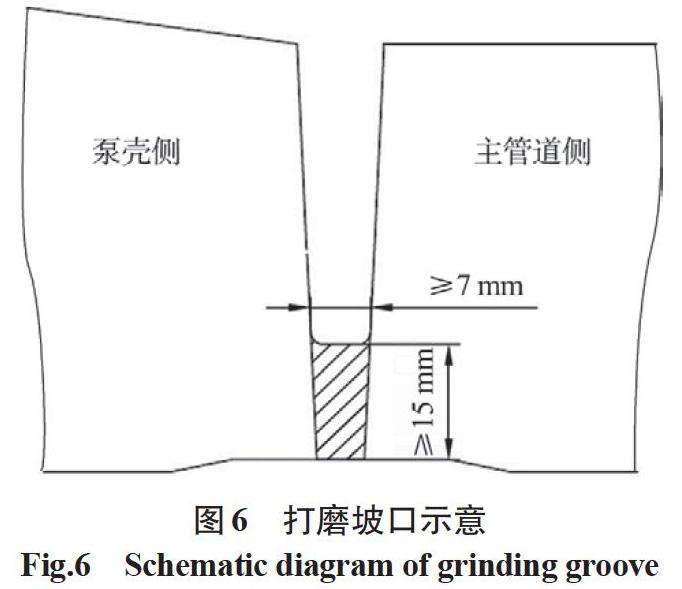

(2)确认C1口与补焊区域中心对称的位置, 即底片9~0、0~1、1~2、2~3区域,然后用砂轮机从正面对焊缝进行打磨挖槽,确保焊缝剩余厚度≥15 mm,7 mm≤焊缝宽度≤8.5 mm。底片3~4和8~9区域需根据实际挖槽情况进行平滑过渡。如图5所示。

挖槽后应注意主管道坡口的保护,同时打磨区域应保证一定的焊缝宽度,满足后续主管道自动焊工艺的补焊焊接。打磨坡口示意如图6所示。

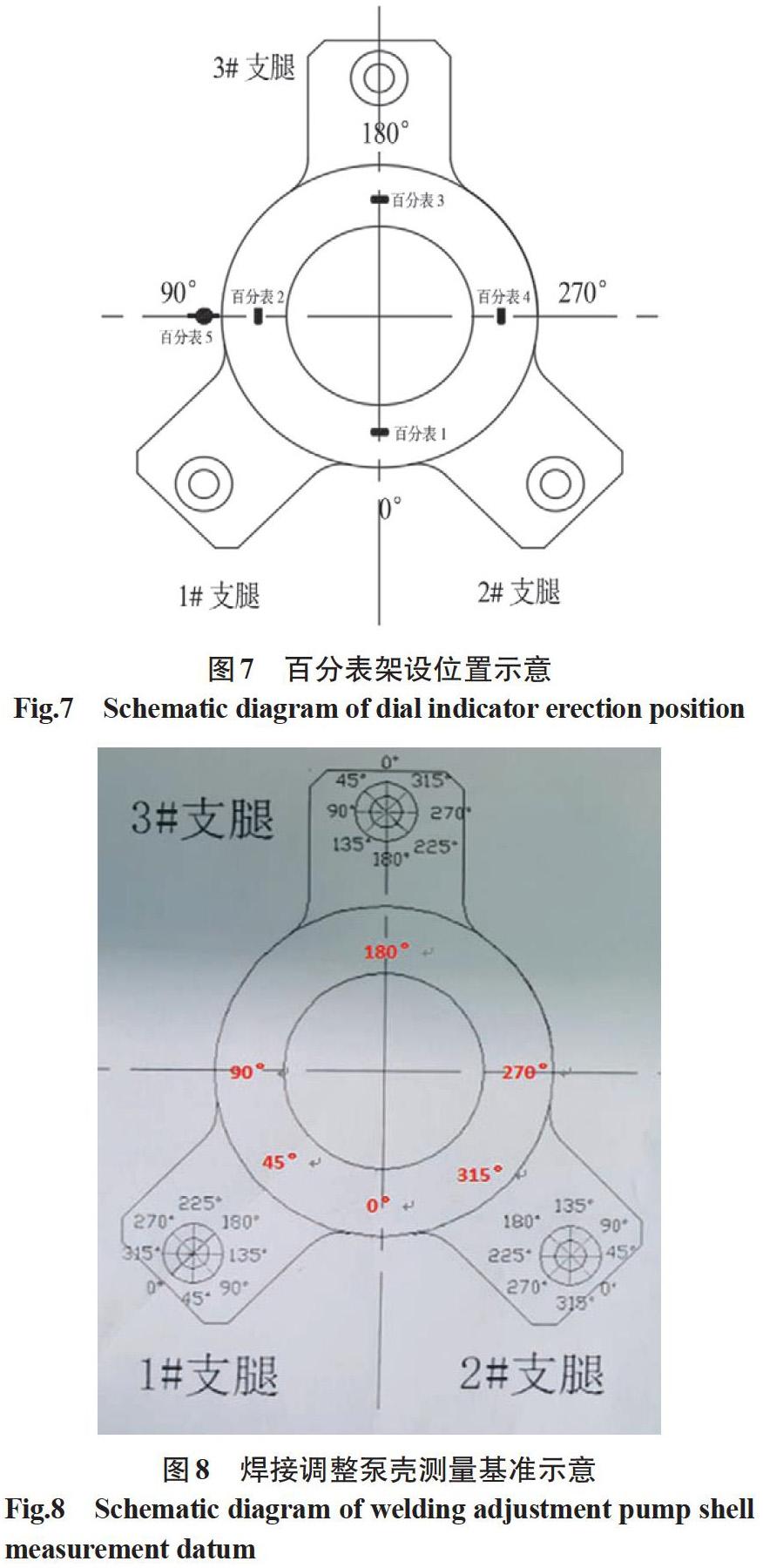

(3)为保证在焊接调整过程中有效地监控泵壳的位置状态,需要在泵壳上表面0°、90°、180°、270°处各架设1块百分表,安排专人在每道焊接过程中监控泵壳水平度的变化。同时安排专人实时测量3条支腿垫圈间隙,如图7所示。

(4)按照自动焊工艺数据包的工艺参数来调整焊道参数,在4张底片9~0、0~1、1~2、2~3挖槽区域进行不加丝调整焊接,然后进行射线探伤。测量泵壳支承面0°、45°(1#支腿)、90°、180°(3#支腿)、270°、315°(2#支腿)方位的水平度和垫圈间隙,记录其变化情况。如图8所示。

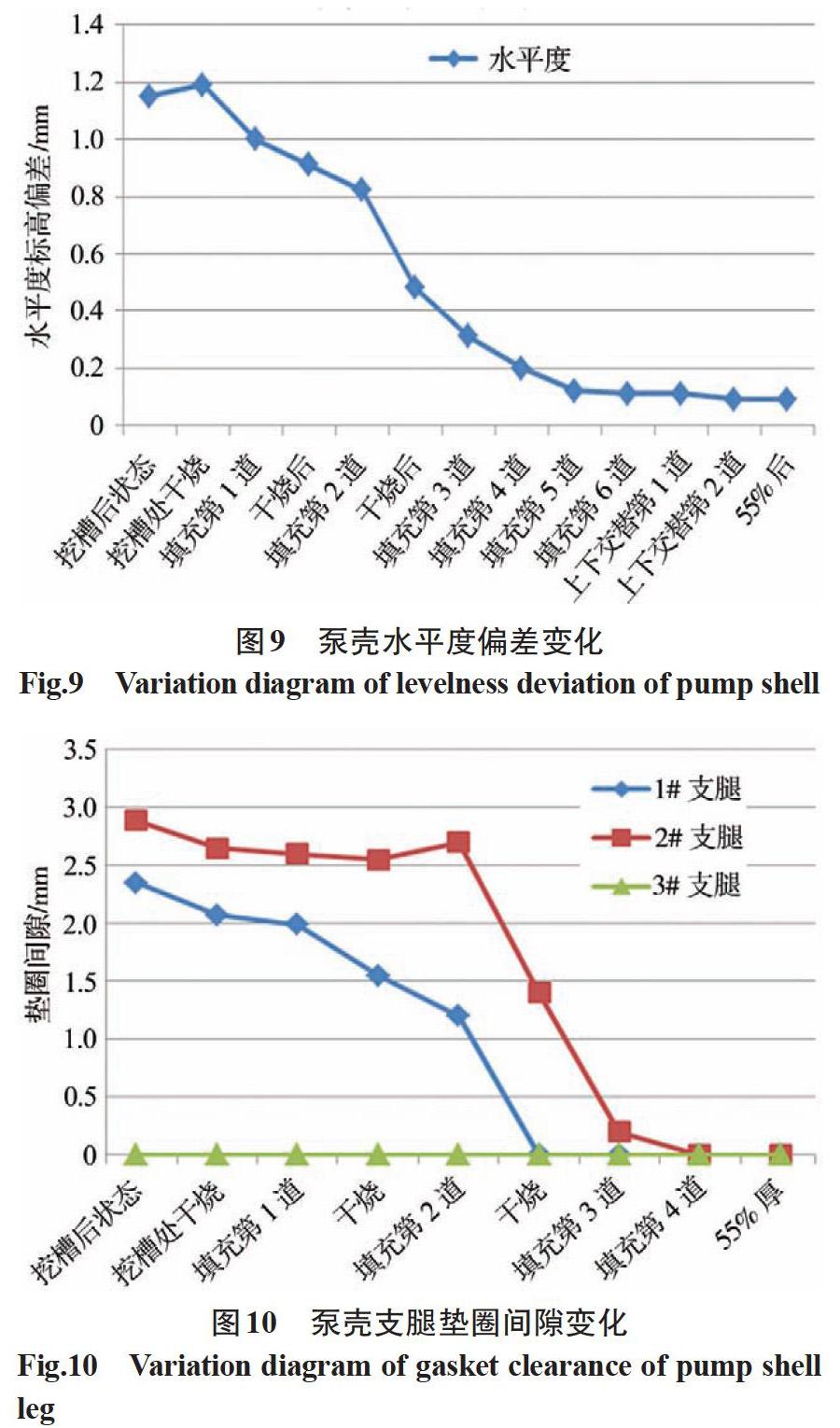

(5)根据挖槽后的焊缝宽度和深度,按照自动焊焊接数据包的工艺参数进行焊接调整,适时监控待调整的泵壳位置状态变化,同时焊接过程中配合不加丝的干烧焊接调整;在整个焊接过程中密切监控并记录泵壳水平度、支腿垫圈间隙以及泵壳中心位置的变化。其中经过反变形的焊接调整,在焊接至55%厚度时使泵壳中心由原来的偏离5.5 mm调整至1.5 mm,满足设计要求,其泵壳水平度和支腿垫圈间隙均调回至安装设计的要求;泵壳位置变化如图9、图10所示。

(6)通过对补焊中心对称位置进行调整焊接,在焊至30 mm前使其泵壳水平度及支腿垫圈间隙均达到安装设计要求,同时为避免调整变形过度,在调整焊道与补焊位置达到相同厚度时,采取上下部交替焊接的方式使整个C1焊口均匀收缩,直至焊接至55%厚为止,进行射线探伤,结果合格。

(7)经过上述补焊中心对称的变形调整焊接,泵壳的水平度及支腿的垫圈间隙在55%厚度时均调整至设计标准的要求,同时泵壳的中心位置也由原来偏差5.5 mm缩小至1.5 mm。为后续主泵的水利部件安装提供了保障。

4 结论

通过对主管道自动焊整体收缩量的分析研究,利用其焊接收缩变形对偏差泵壳水平度及支腿垫圈间隙进行调整,最终成功使泵壳的位置状态调整至设计标准的要求。

(1)主管道自动焊收缩变形整体在9 mm,较大的收缩变形量主要集中在前25 mm厚度的焊接,可以充分利用此阶段的焊接变形进行设备的监控和调整。

(2)现场主管道自动焊焊接过程中,需要密切监控主设备的位置状态,利用好焊接收缩变形的作用,避免主设备出现位置偏差。

(3)若主管道需要局部返修焊接时,需要综合考虑返修的不同深度对主管道及相连主设备的位置状态,并且适时监控变化状态,避免出现位置超差的问题。

(4)针对出现的主设备的位置偏差,可通过加丝或不加丝的焊接来进行调整,充分利用收缩变形来进行纠偏,使之能够满足安装设计的标准要求。

(5)通过此次主管道局部焊接调整泵壳的位置状态,积累了此类问题的处理经验,为后续核电站主管道自动焊焊接收缩变形调整主设备的位置提供参考和借鉴。

参考文献:

吴承建.金属材料学[M]. 北京:冶金工业出版社,2009.吕旭伟. 核电站主管道自动焊焊缝缺陷的返修研究[J].科技创新导报,2012(32):2-3.

刘鸣放.金属材料力学性能手册[M].北京:机械工业出版社,2011.

RCCM 2007版S篇,压水堆核岛机械设备设计和建造规则[S].

陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.