6005A合金搅拌摩擦焊焊接工艺性能研究

张富亮 徐宁 王宇 都伟 荣光明

摘要:利用搅拌摩擦焊在4种不同的工艺参数下对3 mm厚6005A合金板材进行焊接工艺对比实验。通过对焊缝位置进行力学拉伸、硬度、正向弯曲、宏观金相、微观金相分析,确定最优焊接工艺。研究表明:当摩擦头转速为1 200 r·min-1、焊接速度为700 mm·min-1时,拉伸断裂位置出现在热影响区附近且断面呈“ 颈缩 ”现象,维氏硬度分布呈“ W ”形,微观组织存在局部细小S线,力学值高于标准且优于其他三种工艺参数,为生产工艺提供了技术支持。

关键词:6005A铝合金;搅拌摩擦焊;力学;硬度;宏观金相;微观金相;弯曲实验

中图分类号:TG453 文献标志码:A 文章编号:1001-2003(2021)07-0062-04

DOI:10.7512/j.issn.1001-2303.2021.07.11

0 前言

6005A铝合金属于Al-Mg-Si系中强铝合金,具有较高的强度、塑性以及良好的成形性和工艺性特点,被广泛应用于轨道交通领域[1-2]。搅拌摩擦焊是英国焊接研究所于1991年发明的一种新型固相连接技术,焊接最高温度不超过材料熔点,材料只达到塑性化状态,可避免传统熔化焊容易出现的气孔和热裂纹等缺陷[3],非常适用于低熔点有色金属如铝合金、镁合金等的焊接[4-5]。搅拌摩擦焊作为解决铝合金焊接问题的最有效方法之一,已经由最初仅应用在侧墙、车顶、端墙等薄板部件上,向枕梁、车钩座等厚板部件发展[6-8]。

文中选用3 mm厚板材作为实验对象,通过不同焊接工艺参数实验研究搅拌摩擦焊焊缝位置的力学、硬度、宏观金相、微观金相、弯曲性能,最终确立最优焊接工艺,为生产工艺提供技术支持。

1 实验材料与方法

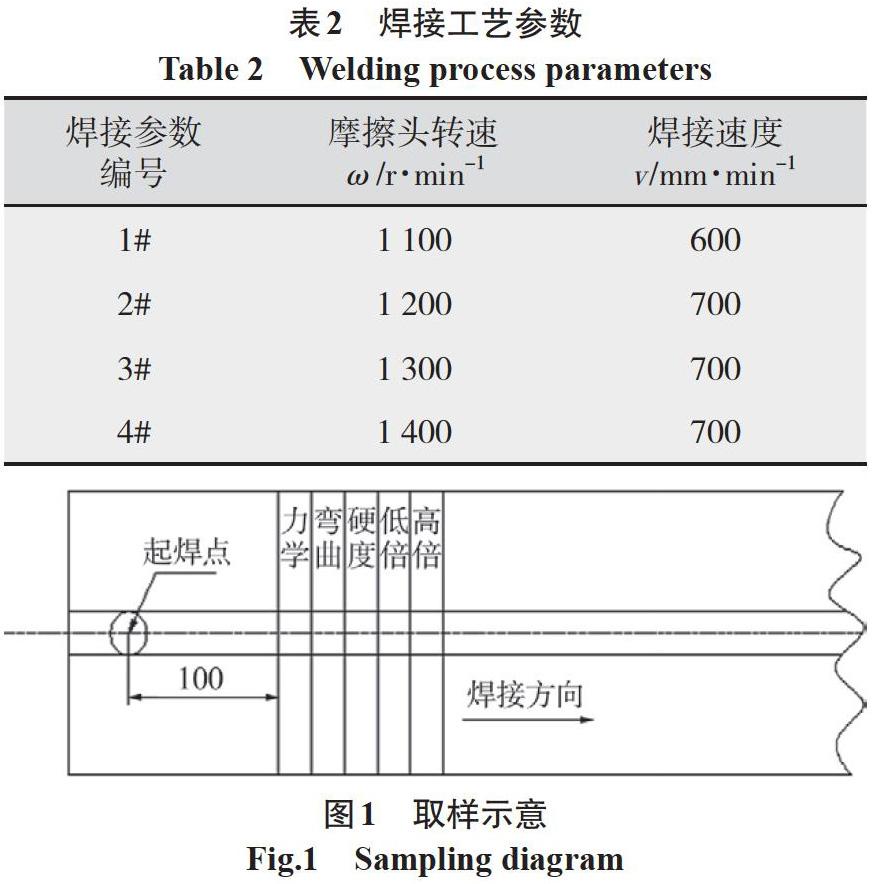

选取3 mm厚6005A合金板材作为研究对象,合金成分如表1所示,采用4种不同的焊接工艺参数进行焊接,如表2所示,焊接压入量为0.2 mm,然后将每种焊接工艺下的焊缝从起焊位置沿焊接方向100 mm处开始依次取力学、弯曲、硬度、宏观金相、微观金相试样进行分析,取样示意图如图1所示。使用日本岛津AG-X100KN型电子万能实验机对试样进行力学拉伸性能检测及正向弯曲性能检测实验,其中正向弯曲实验是对试样进行弯曲角度为180°的性能检测,利用弯曲半径9 mm的压头进行下压实验,要求其焊缝位置无裂纹。利用蔡司AXIO材料显微镜对焊缝进行组织分析,采用FV-810显微维氏硬度计对焊缝、热影响区、母材进行连续压痕分析实验。

2 实验结果及分析

2.1 力学性能

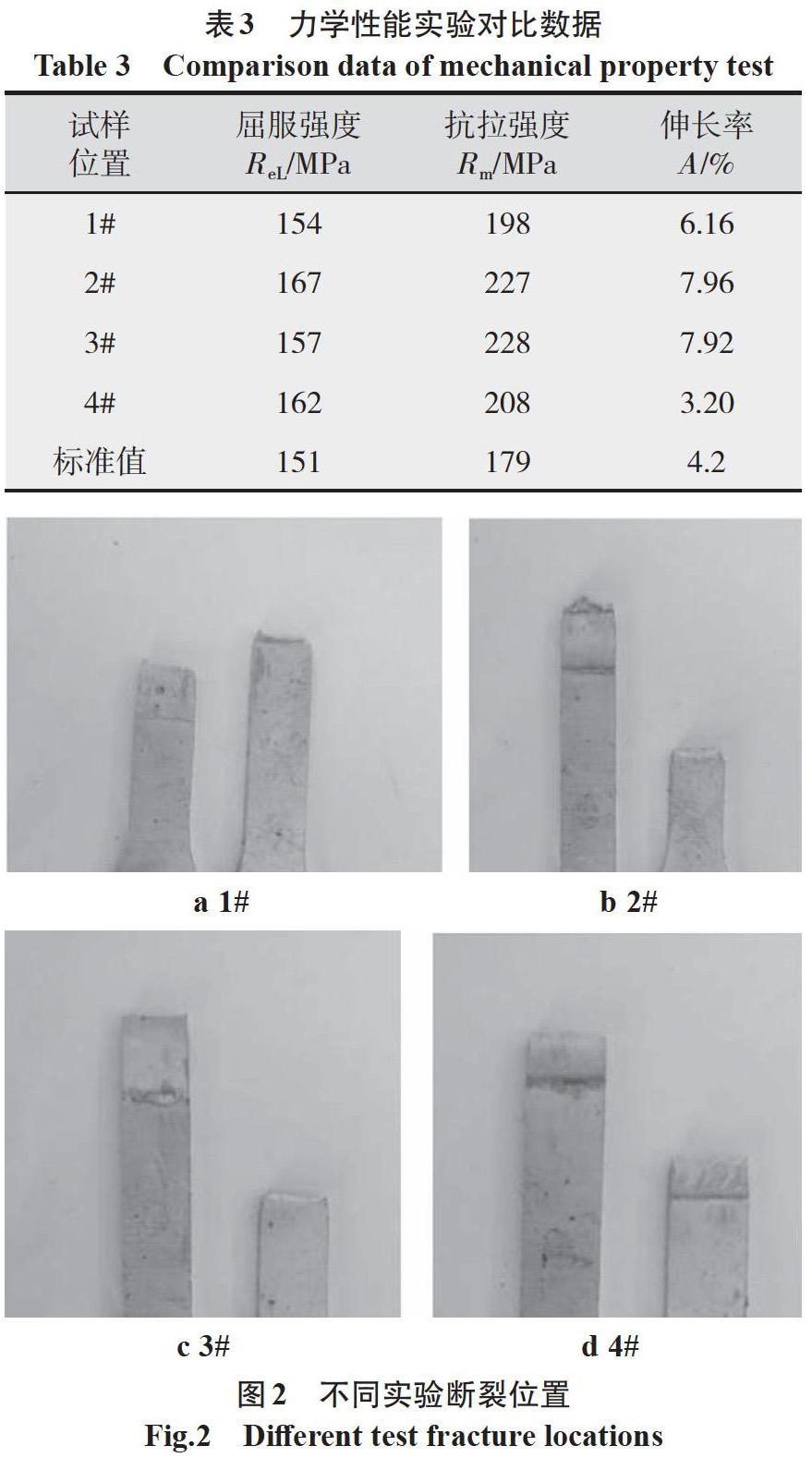

对1#~4#试样进行力学拉伸性能检测,实验结果如表3所示,断裂位置如图2所示。由表3可知,随着摩擦头转速及焊接速度的增加,试样的屈服强度、抗拉强度及断后伸长率均得到了提高,但摩擦头转速继续提高而焊接速度保持不变时,试样的屈服强度及断后伸长率都呈不断下降趋势,抗拉强度也呈现出波动下降趋势,4#试样断后伸长率低于标准值。由图2可知,1#、2#和3#试样断裂位置在热影响区附近,焊缝位置未出现断裂,而4#断裂在焊缝位置,说明1#、2#和3#试样的力学性能优于4#试样。1#、2#和3#试样断后均出现了“ 颈缩 ”而4#未出现,说明1#、2#和3#试样均完成了拉伸性能过程中的弹性形变阶段及强化阶段,达到最大力值后发生断裂,而4#试样未达到强化阶段就发生断裂,说明4#焊缝的熔合不及1#、2#和3#试样,而表3中的断后伸长率也表明,4#焊缝熔合不好,总体上2#力学性能最优,其次是3#、再次是1#,4#最差。

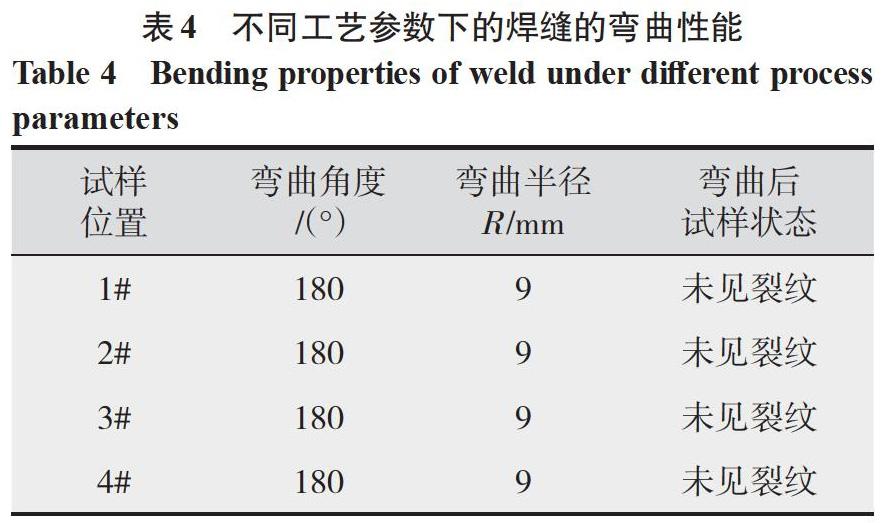

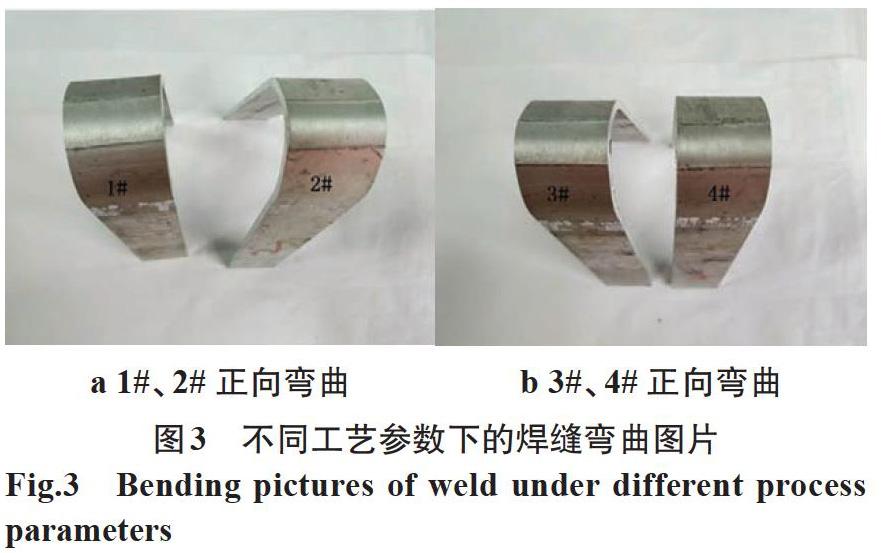

2.2 弯曲性能

对1#~4#试样进行正向弯曲性能检测,弯曲结果见表4,弯曲照片见图3。实验时以60 mm/min速度利用压头对焊缝位置进行下压实验,直至弯曲角度达到180°时停止,1#~4#试样焊缝位置均未出现裂纹。

2.3 显微硬度

以焊缝为中心,在其左右12 mm位置連续取12点(见图4)进行显微维氏硬度检测,结果如图5所示。4种不同焊接工艺参数下的硬度均呈“ W ”分布,母材硬度值高于焊缝及热影响区,而最低硬度值出现在焊缝热影响区和热机影响区过渡位置,说明焊缝处的硬度值略高于热影响区附近的硬度值,这也是试样拉伸后断裂位置出现在热影响区的原因,而随着距离焊缝中心越来越远,受到焊接热输入影响减少,热影响区硬度值也逐渐趋于母材,焊缝中心区域由于直接受到焊接过程中焊针转动摩擦的热输入影响出现再结晶情况,所以焊缝中心硬度高于焊缝过渡区域。由图5可知,2#试样的硬度总体略高于其余3种试样,说明在2#焊接工艺参数下的焊缝发生再结晶后硬度值高于其他试样。

2.4 组织性能

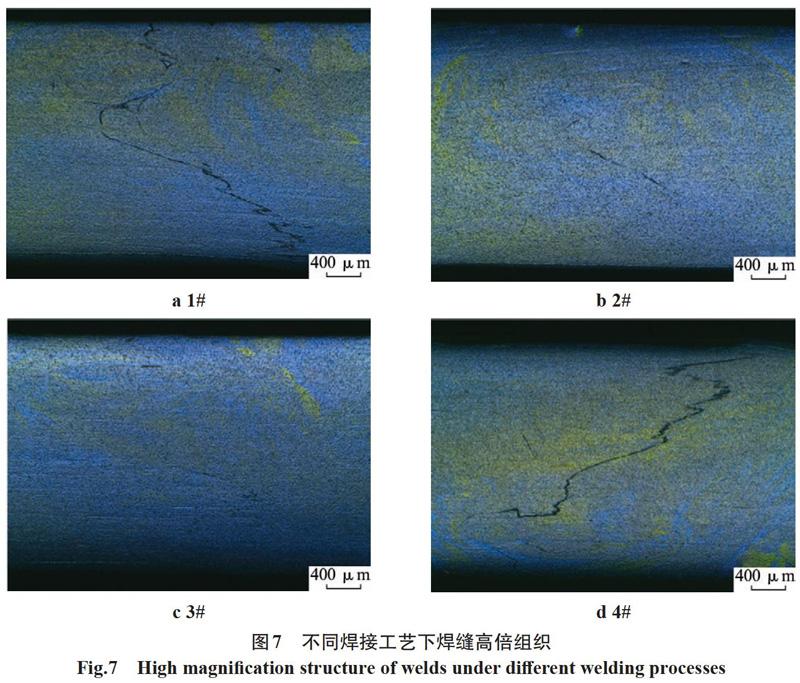

将1#~4#试样放入20 ℃~35 ℃、浓度为15%~25%的NaOH溶液中,腐蚀20~30 min后取出迅速转入流动的清水中冲洗,然后再放入20%~30%的HNO3溶液中,酸洗15 min,除去黑色碱蚀产物后用流动的清水冲洗干净后进行宏观组织观察[9]。在焊缝中心位置取50 mm试样进行微观组织分析,利用400#、800#、1200#砂纸在抛光机上进行金相抛光,然后利用氟硼酸水溶液进行电解,之后对焊缝截面进行金相观察,焊缝宏观形貌如图6所示,其低倍形貌如7所示。可以看出,2#和3#焊缝局部存在细小S线,而1#和4#焊缝存在明显宽大S线且贯穿整个焊缝, 由于1#的摩擦头转速及焊接速度过低,导致在焊接过程中热输入不够,金属流动相对缓慢,使氧化物及夹杂无法完全碎化及析出,沉淀在焊缝区域,导致焊缝熔合不佳,而2#和3#试样的焊接参数符合要求,焊后焊缝S相对细小,由于4#焊缝在焊接过程中因焊接速度过快导致焊缝飞边情况严重,使得母材缺失同样也会造成焊缝熔合不佳,2#和3#焊缝性能优于1#和4#焊缝。

3 结论

(1)弯曲试验未出现裂纹,符合要求。

(2)硬度试验2#焊縫中心位置及焊缝过渡区域的硬度优于其他3组参数。

(3)在不同焊接工艺参数下对4组试样进行力学性能测试,结果表明2#试样力学性能高于其他3组。

(4)从断裂位置可知,1#、2#和3#试样断口呈颈缩现象,断裂位置在热影响区附近,而焊缝位置未出现断裂情况,但4#试样断裂在焊缝位置,说明1#、2#和3#的焊缝好于4#。

(5)从高倍腐蚀后焊缝形貌可以看出,3#焊缝略好于2#焊缝,且2#和3#焊缝都呈细小的S线,而1#和4#焊缝S线宽大且贯穿,可见2#和3#焊缝性能优于1#和4#焊缝。

结合试样的力学性能、硬度试验及金相高倍组织综合分析2#焊缝焊接工艺参数最优,且高于标准,满足客户要求。

参考文献:

冯艳飞,谢方亮,王克,等.单、双级时效对6005A铝合金组织及性能的影响[J].热处理技术与装备,2020,41(5):40-44.

薛江平,黄东男,左壮壮,等.挤压温度对6005A铝合金焊合区域显微组织和力学性能的影响[J].中国有色金属学报,2018,28(7):1291-1298.

周平,戴启雷,张元杰. 6082铝合金搅拌摩擦焊接头根部缺陷的微观特征[J].机械工程材料,2019,43(12):29-33.

郭海霞. 铝合金搅拌摩擦焊接头微观组织及缺陷的金相表征[J].物理检验(物理分册),2018,54(6):431-437.

王卫兵,董春林,栾国红,等.搅拌摩擦焊S线特征模型[J].航空制造技术,2015(S1):7-10.

张秋征,宫文彪,刘杰.6005A-T6铝合金厚板单面与双面搅拌摩擦焊的性能比较[J].材料热处理学报,2014,35(6):75-79.

黎俊初,周德生,刘大海,等.2A12铝合金筋板件T型搅拌摩擦焊工艺及焊后热处理[J].材料科学与工艺,2011,19(2):80-85,91.

杨模聪,孙中刚,马锐,等.2060搅拌摩擦焊对接接头显微组织与析出相分析[J].材料科学与工艺,2014,22(5):119-123.

王宇,韩世涛,王周冰,等.6005A地铁铝型材氧化膜缺陷的研究分析[J].有色金属加工,2018,47(5):29-33.