气动离合器用20CrMnTi钢扭力杆性能分析

孙国进,侯淼予,郜家武,任泰安,高道旭

1.河南工学院材料科学与工程学院 河南新乡 453003

2.河南大林橡胶通信器材有限公司 河南新乡 453600

3.河南精诚汽车零部件有限公司 河南新乡 453000

1 序言

球磨机广泛应用于选矿和矿粉球磨,随着开采规模的不断扩大以及生产能力的不断提高,大型甚至超大型矿用球磨机的使用数量不断攀升[1-4]。球磨机在起动、加料和出料过程中,由于重量和惯性的变化极易产生故障,而气动离合器则是解决大型球磨机上述难题的关键部件。与传统联轴器的刚性连接方式不同,气动离合器采用了柔性的、摩擦可控式的连接方式,在气动离合器的作用下,大型球磨机由传统的“电动机→联轴器→重载设备→直接起动”,优化为“电动机→气动离合器→重载设备→分段起动”的方式,大幅度提高了重型设备的整体工作性能。此外,气动离合器还具有以下优势:其一、空载分段起动使设备动作过程迅速平稳,有效地保护了电动机;其二、大型重载设备的电动机在起动过程中对电网冲击明显降低;其三、可使重载设备的电动机功率减少20%,显著降低了投资成本。

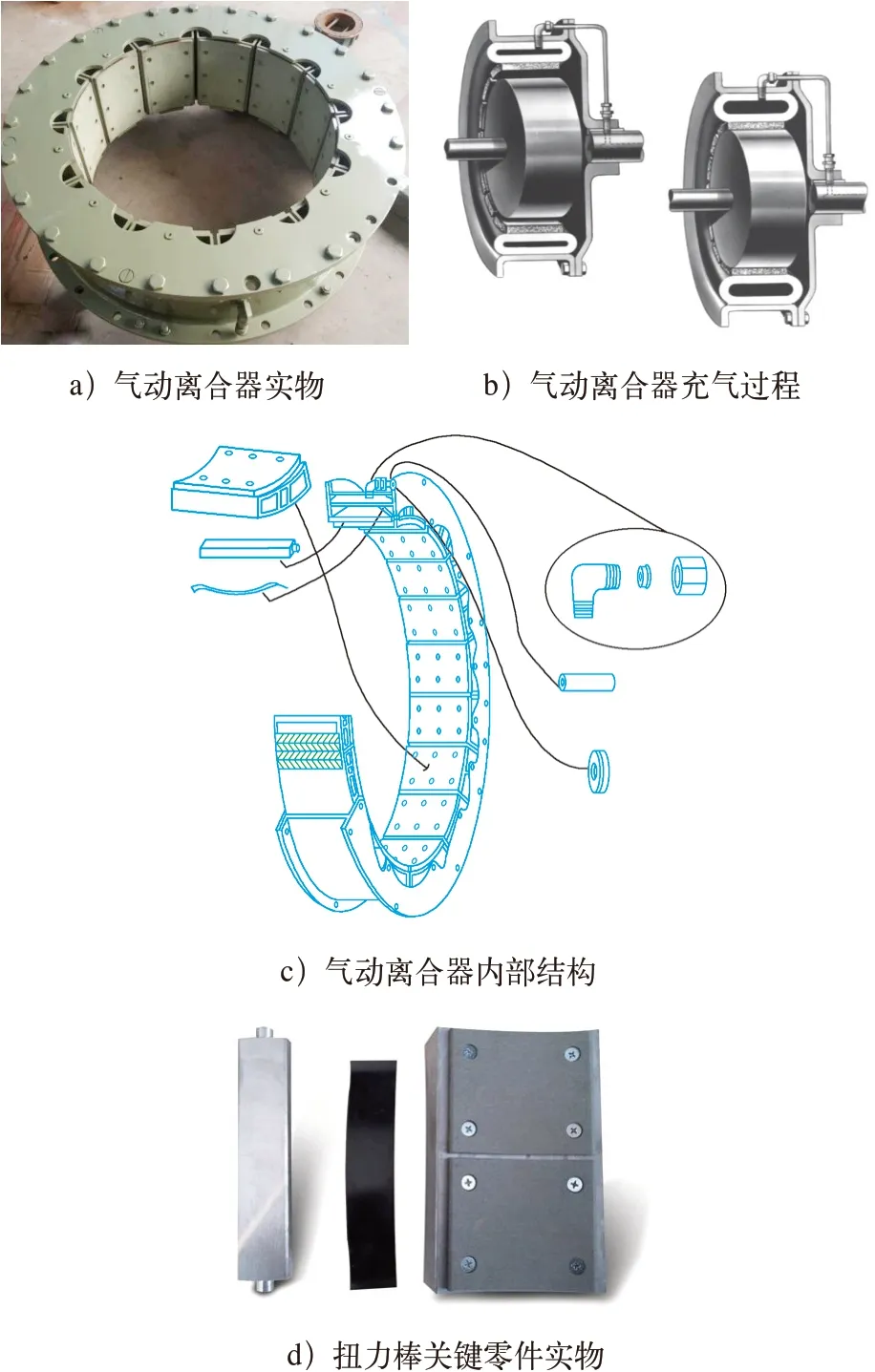

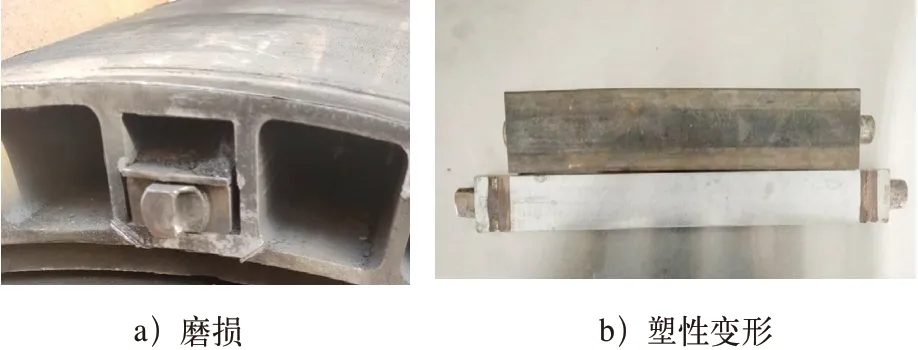

气动离合器主要包括本体、侧板、闸瓦及气囊等组件,具体如图1所示。气动离合器工作过程中力的传递是由摩擦闸瓦组件完成的,它由装在铝制垫板上的摩擦片和固定在侧板上的扭力杆组成[5,6]。力矩从驱动轴开始,经过离合器部件、侧板,再由扭力棒传递给摩擦闸瓦,力矩就经摩擦副传到了从动部件上,释放压力后,在复位弹簧和离心力的作用下离合器分离,驱动力释放。从气动离合器的工作过程可以看出,扭力杆在工作过程中的受力状态为弯曲受力,同时两端圆弧外表面因带动侧板运动而受到摩擦力的作用。通常情况下扭力杆所选择的材料为40Cr钢、42CrMo钢、45钢等,热处理工艺为调质或者正火处理。扭力棒作为气动离合器正常工作的关键零件,它对两端位置轴头表面耐磨性能具有较高要求[7-10]。调质或者正火状态下的扭力杆经常因表面磨损或整体塑性变形而无法正常工作,从而影响气动离合器的使用寿命,图2所示为扭力杆因强度不足而产生的磨损失效和变形失效。

图1 气动离合器内部结构及扭力棒组件

图2 调质处理扭力杆失效形式

目前,我国大型重载设备所使用的气动离合器主要依赖国外进口,为进一步提高气动离合器扭力杆的使用寿命,避免我国大型重载设备受制于人,本文研究了20CrMnTi钢扭力杆渗碳处理后的组织和力学性能,并与40Cr钢调质扭力杆进行对比,希望能够为我国气动离合器扭力杆性能的进一步提高,提供技术支持和数据参考。

2 试验材料

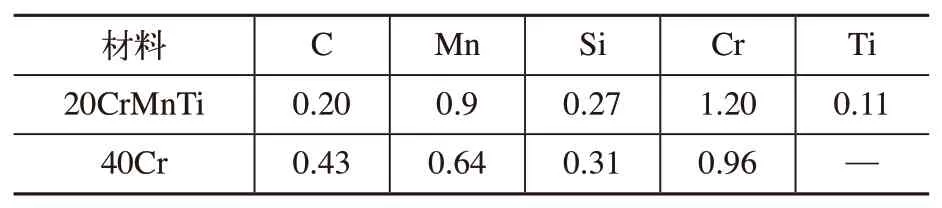

本研究使用的材料主要为20CrMnTi钢和40Cr钢,其主要合金元素含量见表1。20C r M n T i钢中含有C r、M n、Ti等元素,在保证基体良好强度和韧性的条件下,经过渗碳处理后可显著提高表面的耐磨性能;40C r钢经调质处理后具有优良的综合力学性能。本研究的扭力杆尺寸为348.00mm×38.00mm×12.15mm(长×宽×高),热处理工艺如图3所示。

图3 扭力杆热处理工艺

表1 20CrMnTi钢和40Cr钢主要合金元素含量(质量分数) (%)

扭力杆经过相应的热处理工艺处理后,分别在端部轴头位置截取金相试样和硬度试样。金相试样经粗磨、精磨和抛光后,采用4%硝酸酒精浸蚀适当时间,然后在光学显微镜下观察微观组织。显微硬度采用HVS-1000TMB显微硬度计,载荷9.8N(1000g),宏观硬度采用洛氏硬度计。扭力杆采用三点弯曲试验测量抗弯强度,弯曲速度为2mm/min,检测试样为扭力杆实物。弯曲断口采用扫描电子显微镜观察断口形貌,加速电压10kV,工作距离20mm。扭力杆尺寸及公差要求如图4所示。

图4 扭力杆尺寸及公差要求

3 试验结果与分析

3.1 扭力杆微观组织分析

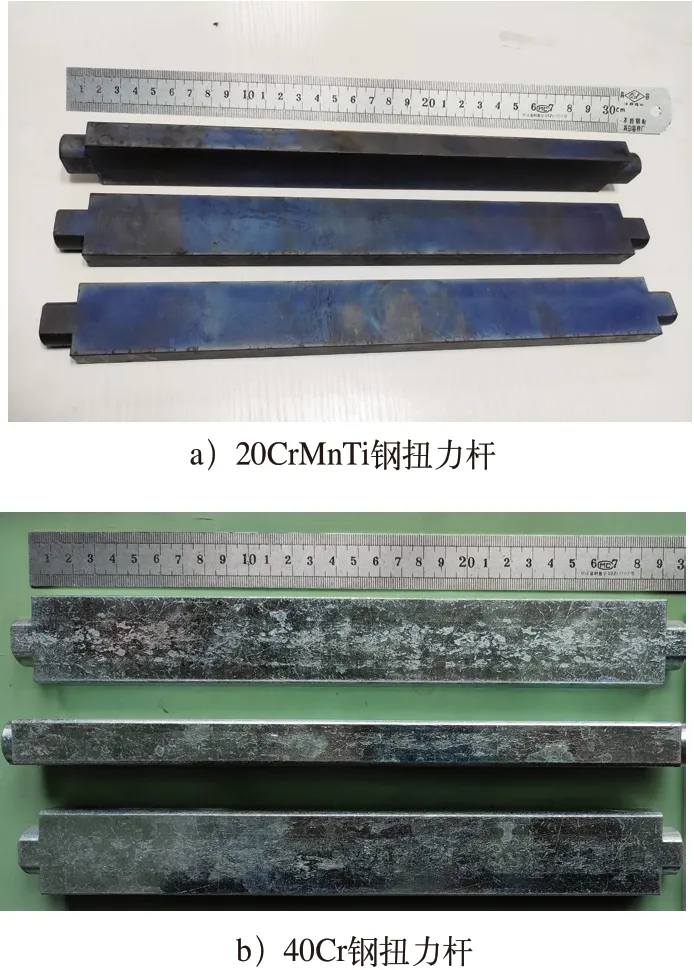

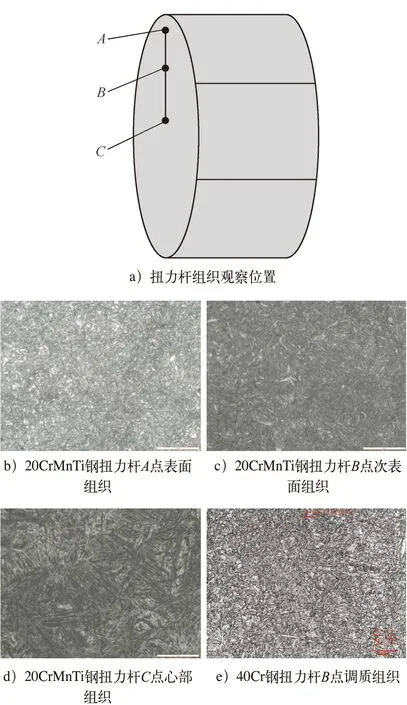

20CrMnTi钢和40Cr钢扭力杆实物如图5所示。取端部轴头位置观察20CrMnTi钢和40Cr钢扭力杆的微观组织形貌,如图6所示。

图5 扭力杆实物

图6 渗碳处理后20CrMnTi钢扭力杆和调质后40Cr钢扭力杆微观组织形貌

从图6中可以看出,20CrMnTi钢扭力杆渗碳处理后,从表面到心部的微观组织有着明显的差别,这是由于扭力杆在渗碳过程中形成了表面高碳、心部低碳的梯度分布。试样的表面渗碳后碳含量高,因此在随后的淬火和低温回火过程中形成的高碳回火马氏体+大量的碳化物+少量残留奥氏体的复相微观组织(见图6b),具有极高的硬度和表面耐磨性能;次表面的组织为回火马氏体和少量的碳化物,由于较表面碳含量低,所以碳化物含量明显减小,如图6c所示。20CrMnTi钢扭力杆心部基体组织为低碳板条回火马氏体(见图6d),低碳回火板条马氏体与高碳马氏体相比,韧性得到了明显的改善和提高,保证了扭力杆在工作过程中的韧性要求。

40Cr钢扭力杆调质处理状态下,表面与心部为单一的回火索氏体组织(见图6e),整体具有优良的综合力学性能,但是表面耐磨性能有待进一步提高。由此可以看出,与原有的40Cr钢扭力杆相比,本研究所采用的20CrMnTi钢扭力杆经渗碳表面处理后,在表面获得了高硬度的高碳马氏体和碳化物,在心部形成了具有一定韧性的板条马氏体。这种表面硬度高、心部韧性高的状态,可以有效改善扭力杆的综合力学性能和使用寿命。

3.2 扭力杆力学性能分析

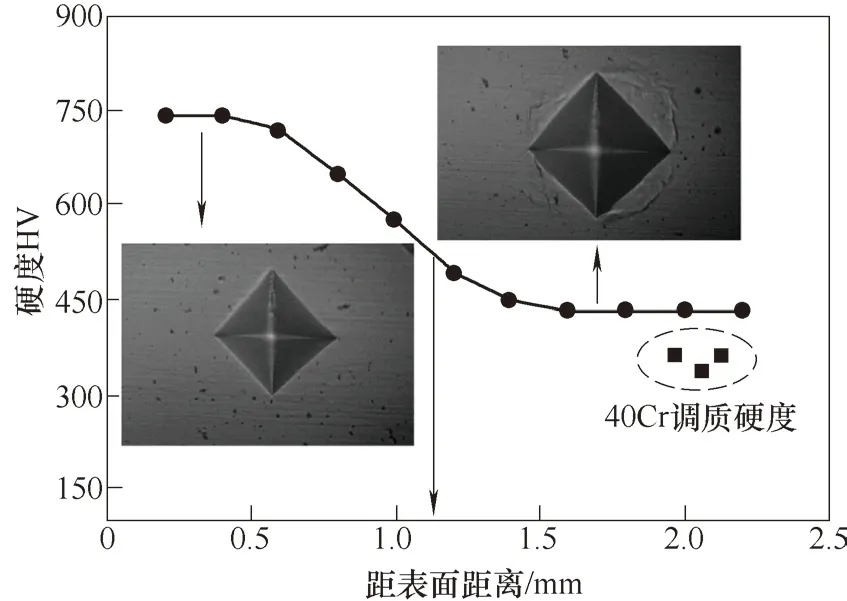

采用显微硬度计对比分析了20CrMnTi钢和40Cr钢扭力杆的硬度,结果如图7所示。从图7可以看出,40Cr钢扭力杆调质后的硬度不高,在350HV附近,这与其回火索氏体的微观组织一致。20CrMnTi钢扭力杆硬度呈梯度分布,表面硬度达到743HV,心部硬度为432HV,随着距离表面尺寸的增加,硬度趋于平缓,这与渗碳后的组织一致。从显微硬度的压痕可以看出,表面位置压痕周围区域没有产生塑性变形,这说明测量位置处具有较高的硬度;心部位置压痕周围区域则形成了明显的塑性变形区域,这反应出材料具有一定的塑性变形能力。结合20CrMnTi钢扭力杆硬度分布,可以看出其渗碳层深度为1.13mm。

图7 扭力杆硬度分布

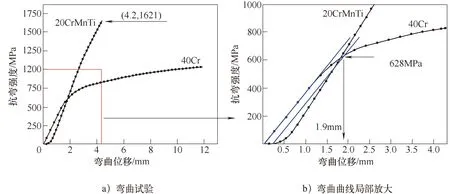

对热处理后的20CrMnTi钢和40Cr钢扭力杆实物,进行了三点弯曲试验,分析两种材料扭力杆,弯曲试验如图8所示。

从图8a可以看出,20CrMnTi钢扭力杆的抗弯强度明显高于40Cr钢扭力杆的抗弯强度。20CrMnTi钢扭力杆在弯曲过程中,可以承受4.2mm的弯曲变形量,抗弯强度1621MPa。20CrMnTi钢扭力杆在弯曲过程中屈服行为不明显,但是总体抗弯强度要明显高于40Cr钢扭力杆。40Cr钢扭力杆调质后具有良好的综合力学性能,弯曲过程中产生了明显的塑性变形(见图8b),但是40Cr钢扭力杆极易产生屈服,能承受的载荷非常有限。参考拉伸试验确定屈服强度的方法,将图8a中的弯曲曲线进行局部放大分析,标记出了40Cr钢扭力杆的屈服强度(见图8b),由此可以看出,40Cr钢扭力杆在下压量仅为1.9mm时,就开始产生屈服行为,屈服强度仅为628MPa,明显低于20CrMnTi钢扭力杆的1621MPa。从上述分析可以明显看出,20CrMnTi钢扭力杆的屈服强度和弯曲位移是40Cr钢扭力杆的2.5倍以上。

图8 扭力杆实物三点弯曲试验

3.3 扭力杆弯曲断口形貌

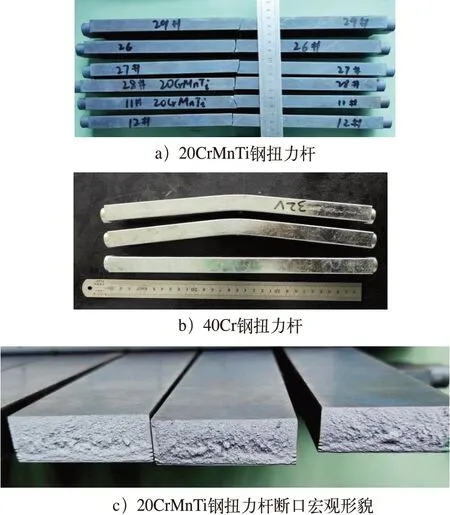

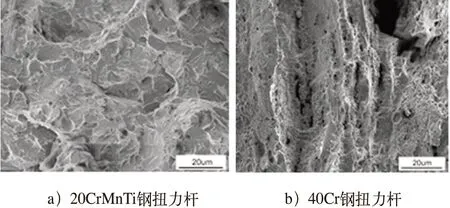

弯曲试验后不同材质扭力杆的试样变形情况如图9所示,从图中看出,20CrMnTi钢扭力杆在弯曲之后没有明显的塑性变形,为脆性断裂;而40Cr钢扭力杆在弯曲过程中产生塑性变形。虽然20CrMnTi钢扭力在弯曲过程中没有明显的塑性变形,但是从图9c宏观断口形貌可以看到,宏观断口颜色发暗,且高低不平,这说明裂纹在扩展过程中受到了阻碍,部分晶粒在裂纹扩展过程中发生的塑性变形,扭力杆的塑性得到了一定的改善。采用扫描电子显微镜对20CrMnTi钢和40Cr钢扭力杆的断口作进一步分析,结果如图10所示。

图9 不同材料扭力杆弯曲后形貌

从图10a可以看出,20CrMnTi钢扭力杆断口形貌为典型的穿晶断裂,属于脆性断裂的范围。这与20CrMnTi钢的热处理工艺有关,扭力杆渗碳处理后为保证表面硬度的耐磨性能,采用了低温回火处理,因此其断裂属于脆性断裂。但是,20CrMnTi钢扭力杆在弯曲断裂过程中,形成了大量小平面,裂纹在扩展过程中形成了台阶河流形貌,且有部分区域形成了层状结构和韧窝形貌,并非完全的脆性断裂,具有一定的抵抗裂纹扩展的能力。40Cr钢扭力杆微观断口形貌中有大量的韧窝和撕裂区域,如图10b所示。这说明40Cr钢扭力杆在弯曲过程中产生了大量的塑性变形,为典型的韧性断裂,这是由于调质处理得到的组织为回火索氏体,具有较高的综合力学性能。综合考虑扭力杆的失效形式和受力过程可知,扭力杆对表面的耐磨性有着更高的要求,可以推测本研究的20CrMnTi钢更适合于制备扭力杆。

图10 三点弯曲断口微观形貌

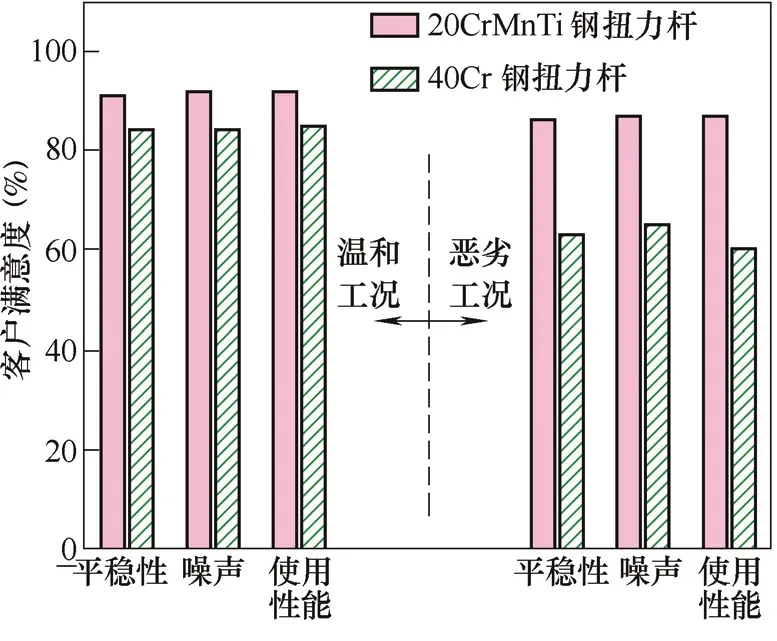

为验证本研究中20CrMnTi钢扭力杆的使用效果,对投放到市场的20CrMnTi钢扭力杆和原有的40Cr钢扭力杆开展了有针对性的客户满意度调查。调查内容主要包括气动离合器运行平稳性、运行噪声和扭力杆使用性能三个方面,调查统计结果如图11所示。由图可以看出,在温和工况情况下,20CrMnTi钢扭力杆和原有的40Cr钢扭力杆均有较高的客户满意度;但是在恶劣工况条件下,20CrMnTi钢扭力杆在运行平稳性、运行噪声和扭力杆使用性能方面均明显高于40Cr钢扭力杆。

图11 扭力杆使用效果统计

4 结束语

扭力杆是气动离合器的关键零部件,本文以提高扭力杆综合使用性能为目标,研究了20CrMnTi钢扭力杆渗碳处理后的微观组织和力学性能,并与原有的40C r钢扭力杆进行对比。20CrMnTi钢扭力杆屈服强度1621MPa,远高于40C r钢扭力杆。调查统计结果显示,本研究的20CrMnTi钢扭力杆的客户满意度明显高于40Cr钢扭力杆。