一种适用于常开型功率器件的新型谐振门极驱动电路设计

张晋梅,田世野,申惠琪,赵芃,汤文博

(1.国网冀北电力有限公司经济技术研究院,北京 100083;2.国网冀北电力有限公司,北京 100053;3.国网冀北电力有限公司检修分公司,北京 100031)

随着功率半导体器件的发展,目前电力电子装置朝着高频化和高功率密度化方向发展。随着频率的提高,功率器件的驱动损耗不可忽略,因为驱动损耗与频率成正比关系。对于传统的常开型功率器件,其驱动电路如图1所示,开关器件门极与一个电阻相连,驱动损耗都被消耗在电阻Rg上。

图1 传统常开型功率器件门极驱动电路Fig.1 The convention gate driver for normally on power device

为了减小驱动损耗,文献[1-17]提出了谐振门极驱动电路,它主要用辅助电感Lr替代门极电阻Rg,利用Lr与门极输入电容Ciss谐振,来回收储存在门极的能量。但是文献[1-17]提出的谐振门极驱动电路都只适用于正电压驱动的开关器件。目前对于像GaN HEMT等常开型开关器件的谐振门极驱动的研究较少,文献[18-21]提出了适用于常开型功率器件的谐振门极驱动,但是门极电流需要从0开始增加,减缓了功率器件的开关速度。针对以上谐振门极驱动存在的缺点,本文提出了一种适用于常开型功率器件的谐振门极驱动电路,它可以对辅助电感进行预充电,从而保证门极电流初始值不为0,这样大大加快了功率开关管的开通速度与关断速度,降低了功率回路的开关损耗。文章的第1节介绍了本文所提出的谐振门极驱动电路的拓扑,并且详细分析了电路的工作原理。文章的第2节介绍了谐振门极驱动电路的设计。文章的第3节搭建了谐振门极驱动电路的仿真模型和实验平台,通过仿真和实验验证了方案的可行性。最后,文章的第4节对全文做出了总结。

1 新型谐振门极驱动电路

常开型功率器件正常导通时门极电压为0 V,关闭时门极电压为-10~-5 V左右。图2为常开型GaN HEMT的I—V曲线图。

图2 常开型GaN HEMT的I—V曲线Fig.2 I—V characteristics of the normally on GaN HEMT

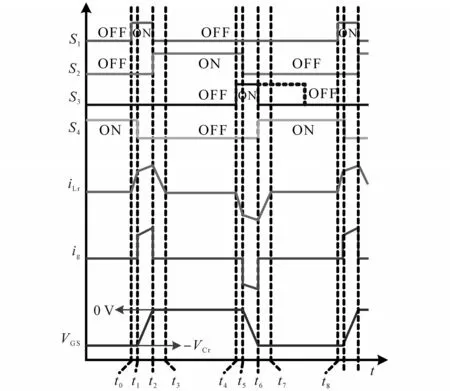

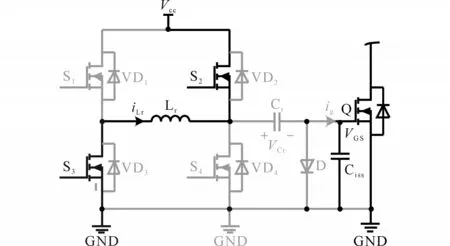

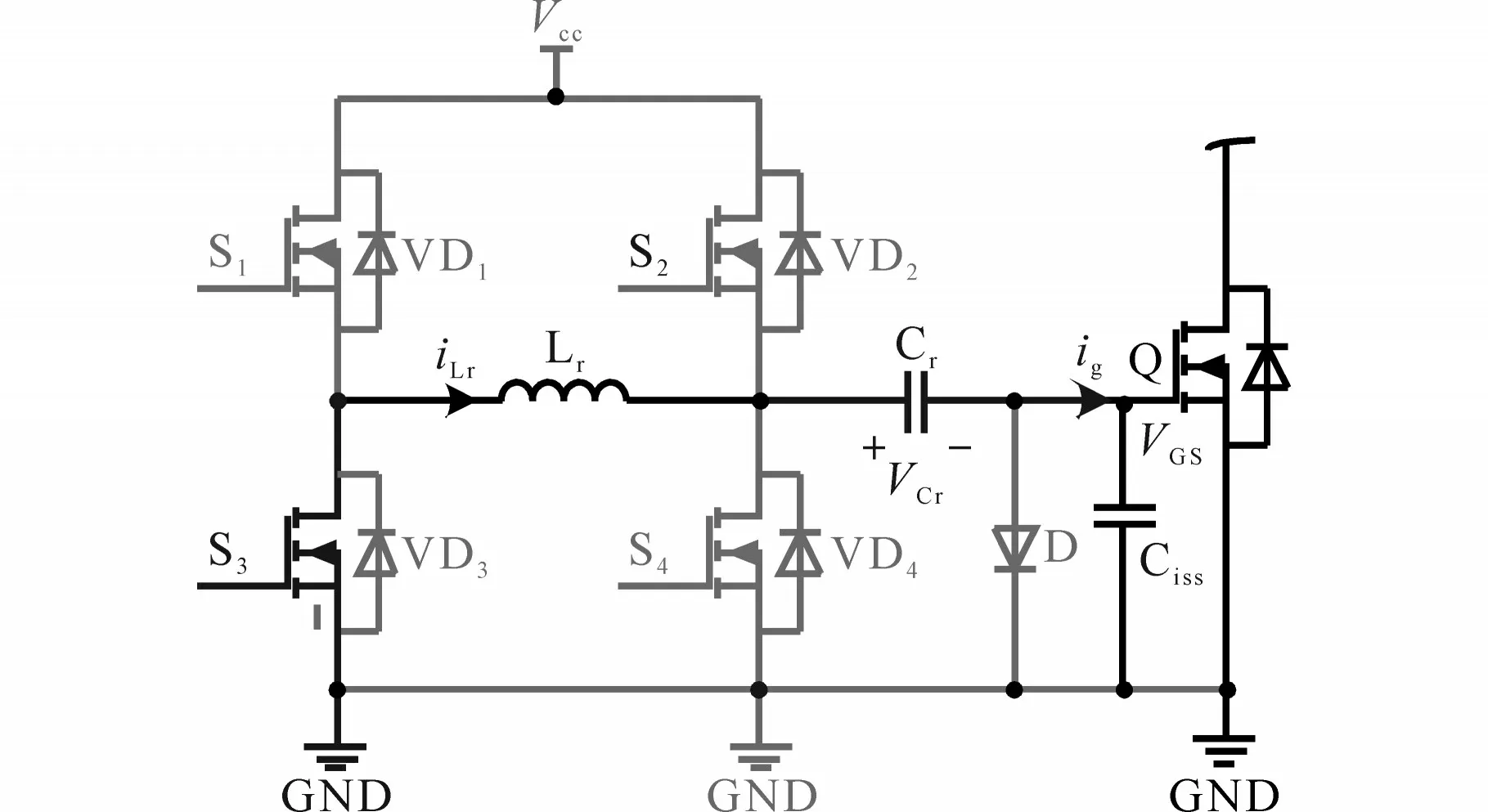

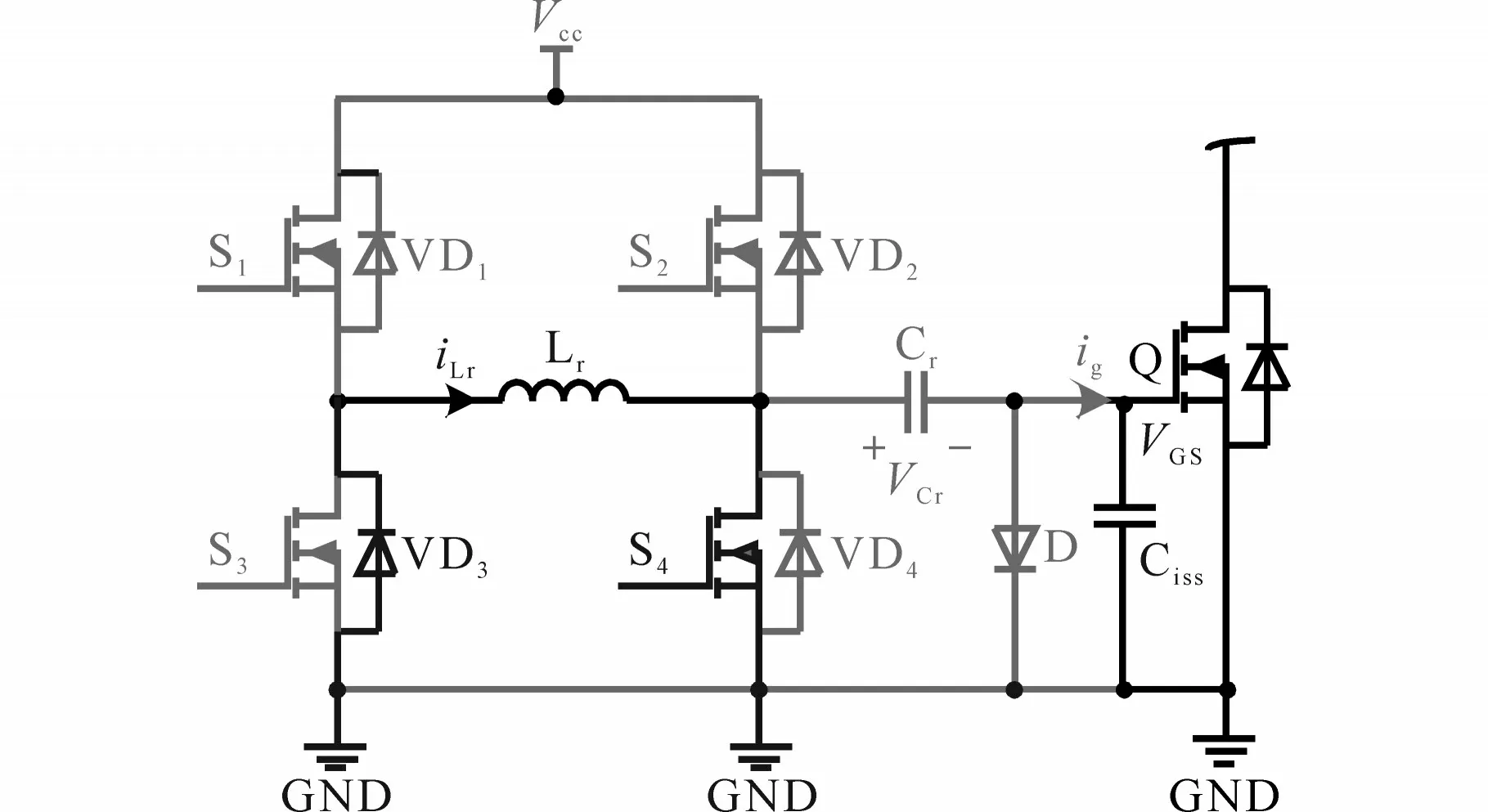

本文所提出常开型功率器件的谐振门极驱动电路如图3所示,包括驱动电源VCC,辅助开关管S1~S4,辅助电感Lr,辅助电容Cr,二极管D和功率开关管Q,二极管D的主要作用是将导通的开关器件的门极电压钳位在0 V。其中,Ciss=Cgs+Cgd,由于开关管栅漏极电容Cgd相对于开关管栅源极电容Cgs很小,所以画图的时候将Ciss画在栅源极之间作为等效电容。谐振门极驱动电路工作时序图如图4所示,其中包括S1~S4管的驱动波形、电感电流iLr、驱动电流ig以及功率开关器件驱动电压VGS。通过顺序切换S1~S4,能够实现常开型功率器件的有效驱动。

图3 本文所提出的谐振门极驱动电路Fig.3 The resonant gate driver proposed in this paper

图4 谐振门极驱动电路主要波形Fig.4 The key waveforms of the resonant gate driver

本文所提出谐振门极驱动电路主要有8个工作模态。假设t0时刻之前,只有S4处于导通状态,功率开关管Q的门极电压被电容钳位在-VCr,Q处于关断状态。各工作模态的工作过程如下。

模态1[t0—t1]:模态1工作过程如图5所示,t0时刻,S1零电流开通,VCC给辅助电感Lr进行预充电,电感电流iLr线性增加,此时电流流通路径为S1—Lr—S4,功率管Q仍然处于关断状态。

图5 谐振门极驱动电路工作模态1[t0—t1]Fig.5 The operation mode 1[t0—t1]of the resonant gate driver

模态2[t1—t2]:模态2工作过程如图6所示,t1时刻,S4关断,此时电感电流iLr对Q的门极电容进行充电,电流流通路径为S1—Lr—Ciss。同时Q的门极电压由-VCr上升到0 V,由于二极管的钳位作用,保证了门极电压不会大于0 V。此时Q由关闭状态变成开通状态。

图6 谐振门极驱动电路工作模态2[t1—t2]Fig.6 The operation mode 2[t1—t2]of the resonant gate driver

模态3[t2—t3]:模态3工作过程如图7所示,t2时刻,S1关断,电感电流通过VD2和VD3续流,储存在电感上的能量开始回馈给电源VCC。同时S2零电压开通,电感电流流通路径为VD3—Lr—S2—VCC,电感仍然向电源回馈能量。

图7 谐振门极驱动电路工作模态3[t2—t3]Fig.7 The operation mode 3[t2—t3]of the resonant gate driver

模态4[t3—t4]:模态4工作过程如图8所示,t3时刻,电感电流降到0 A,VD3零电流关断。同时VD1导通,电感两端电压为0 V,Q的门极电压仍为0 V,Q保持导通。

图8 谐振门极驱动电路工作模态4[t3—t4]Fig.8 The operation mode 4[t3—t4]of the resonant gate driver

模态5[t4—t5]:模态5工作过程如图9所示,t4时刻,S3零电流开通,电感电流反向预充电,电流流通路径为S3—Lr—S2,开关管Q处于导通状态。

图9 谐振门极驱动电路工作模态5[t4—t5]Fig.9 The operation mode 5[t4—t5]of the resonant gate driver

模态6[t5—t6]:模态6工作过程如图10所示,t5时刻,S2关断,门极电容Ciss上储存的能量向辅助电感Lr上转移,电流流通路径为Ciss—Cr—Lr—S3,开关管Q的门极电压由0 V开始下降为-VCr。

图10 谐振门极驱动电路工作模态6[t5—t6]Fig.10 The operation mode 6[t5—t6]of the resonant gate driver

模态7[t6—t7]:模态7工作过程如图11所示,t6时刻,S3关断,电感电流通过VD1和VD4续流,储存在电感上的能量开始回馈给电源VCC。同时S4零电压开通,电感电流流通路径为S4—Lr—VD1—VCC,电感仍然向电源回馈能量。

图11 谐振门极驱动电路工作模态7[t6—t7]Fig.11 The operation mode 7[t6—t7]of the resonant gate driver

模态8[t7—t8]:模态8工作过程如图12所示,t7时刻,电感电流降到0 A,VD1零电流关断。同时VD3导通,电感两端电压为0 V,Q的门极电压被钳位在-VCr,Q保持关断。

图12 谐振门极驱动电路工作模态8[t7—t0]Fig.12 The operation mode 8[t7—t0]of the resonant gate driver

通过以上分析可以看出,本文所提出的谐振门极驱动电路具有以下几个特点:1)能够产生-VCr~0 V之间的驱动脉冲,保证常开型功率器件稳定可靠的导通与关断。2)电感电流的预充电与反向预充电阶段加快了功率管的开通速度与关断速度,提高开关频率,减小开关损耗。3)辅助电感Lr与门极电容发生谐振,可以回收储存在门极电容中的能量,从而减小驱动电路损耗,同时Lr也可以吸收驱动回路上的杂散电感,消除杂散电感对于驱动脉冲的影响。

2 谐振门极驱动电路设计

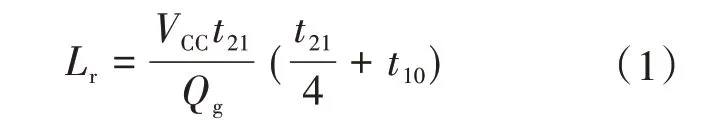

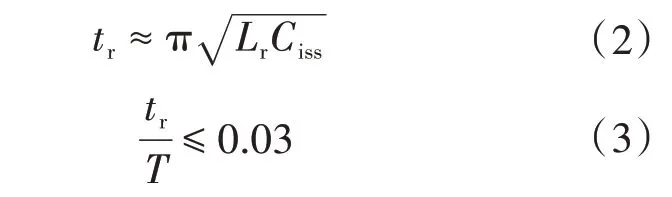

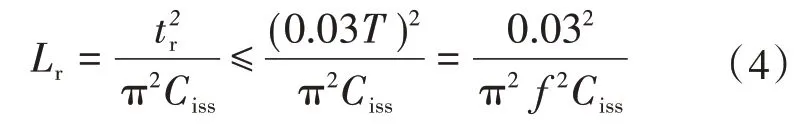

根据第1节谐振门极驱动电路模态分析,设置电感电流预充电时间为t10(模态1的总时间t1—t0),功率开关管的开通时间为t21(模态2的总时间t2—t1),门极电荷总量为Qg。假定电流预充电时间t10为开通时间为t21的二分之一,那么辅助电感Lr可以根据以下公式得出[2,6]:

同时,Lr的选择要使得开关管的开通时间tr小于整个开关周期T的3%。所以有:

式中:Ciss为Cr与开关管门极电容串联的等效电容。对于串联电路,Ciss相对于开关管的门极电容很小,可以忽略,因此在计算时,Ciss用开关管的输入电容值计算即可。

通过式(2)和式(3)可知,Lr的选取应满足下式:

3 仿真与实验结果分析

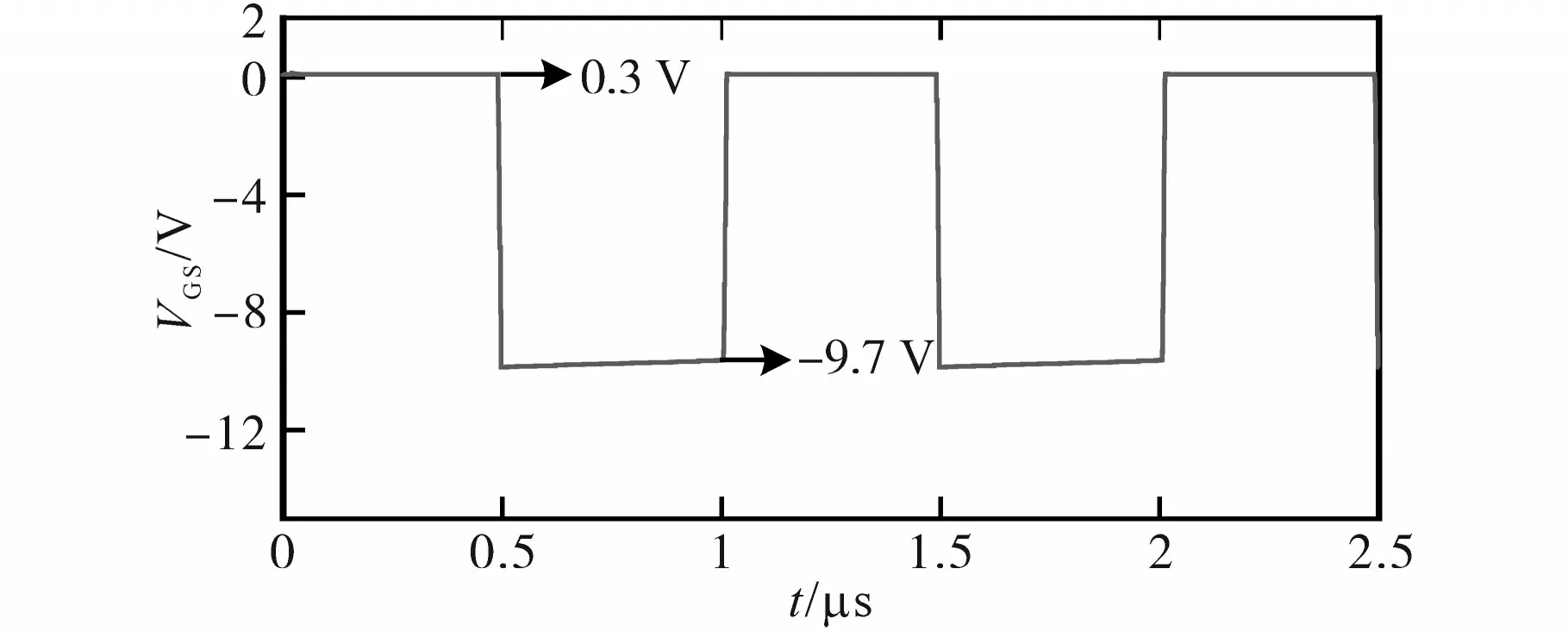

本文利用Matlab搭建谐振门极驱动的仿真,仿真参数设置如下:Lr=120 nH,Cr=100 nF,VCC=10 V,开关频率1 MHz。门极电压VGS的仿真结果如图13所示。

图13 门极电压仿真波形图Fig.13 The simulation waveform of the gate voltage VGS

从图13可以看出,本文所提出的谐振门极驱动电路能够产生矩形波驱动信号,其中高电平为0.3 V,能够满足常开型开关器件的驱动,低电平为-9.7 V,能够稳定地关闭常开型功率管。

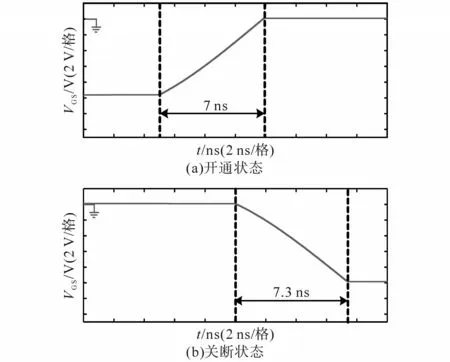

图14为驱动电压波形的放大图,从图中可以看出,本文所提出的谐振门极驱动电路其驱动电压的上升时间为7 ns,下降时间为7.3 ns。快速的上升时间和下降时间保证了开关管能够工作在高频状态下,频率等级能够达到MHz以上。

图14 门极电压放大波形图Fig.14 The amplification waveforms of gate voltage

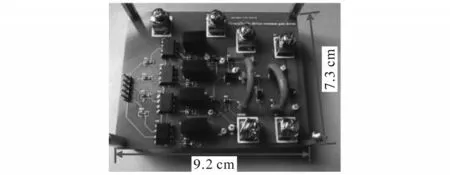

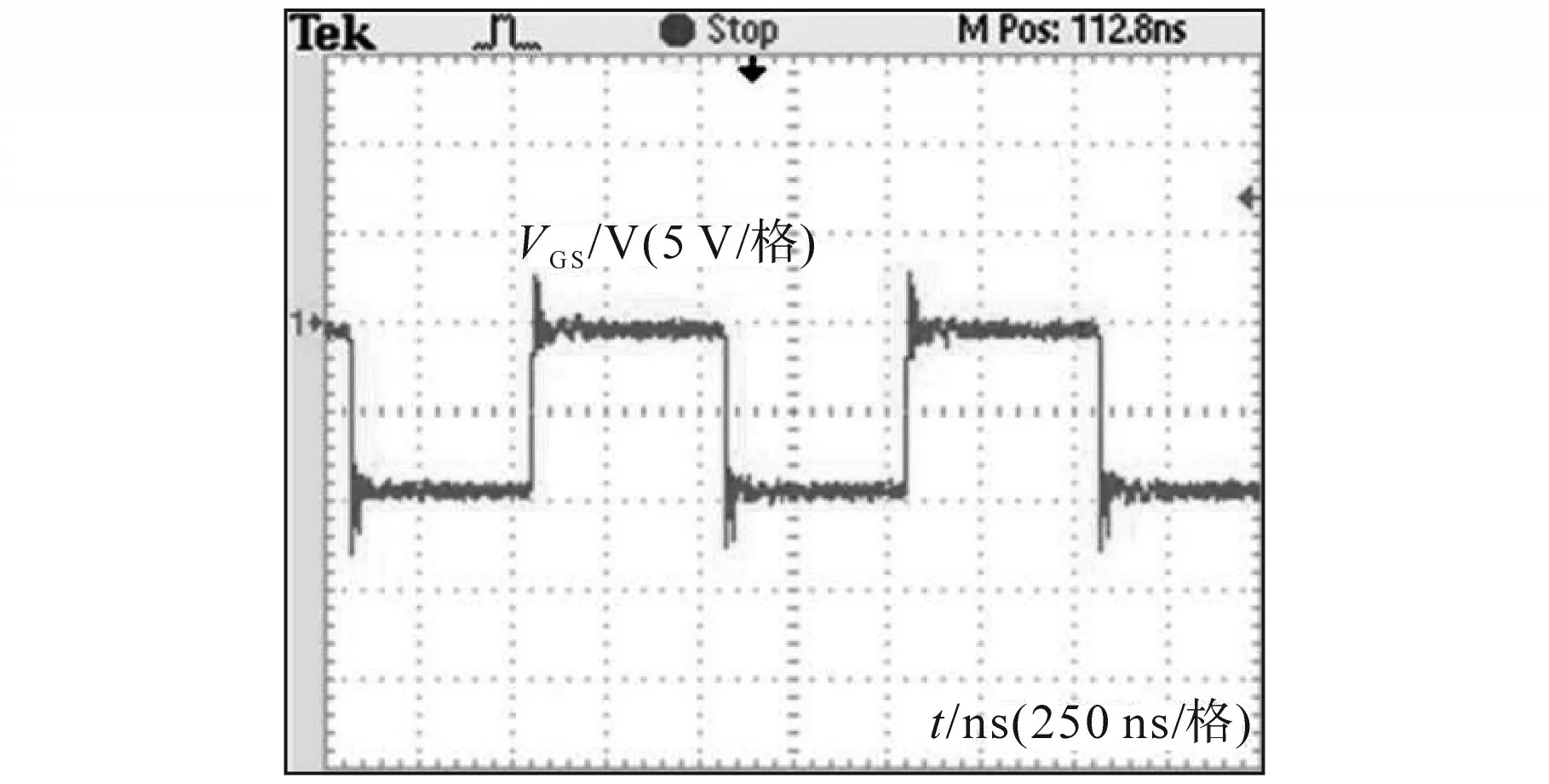

本文所搭建的谐振门极驱动电路硬件图如图15所示,其中谐振门极驱动板的长度为9.2 cm,宽度为7.3 cm。实验中所选用的S1~S4的型号为FDN335。图16为辅助开关管S1~S4的驱动波形图,所测得常开型开关管(本文所选开关管型号为CPC3703)两端的驱动电压VGS波形图如图17所示。由于MHz以上的高频驱动电路,驱动回路中存在一定的杂散电感,且电感量不便于测量,使得驱动电压VGS在开关过程中存在着一定的振荡和电压过冲。当电压尖峰过大时,会打坏开关管的门极。实验中驱动电路的电压尖峰小于开关管CPC3703的门极电压极限值,因此不会损坏开关管,并且通过优化电路板布局,可以有效地减小驱动电压尖峰。

图15 谐振门极驱动硬件图Fig.15 The hardware platform of the resonant gate driver

图16 S1~S4驱动波形图Fig.16 The driving waveforms of S1~S4

图17 常开型开关管驱动波形图Fig.17 The driving waveform of normally-on switching device

图18为驱动电压波形放大图,从图中可以看出,本文所提出的谐振门极驱动电路驱动电压上升时间为7.1 ns,下降时间为7.8 ns。表1为本文所提出的常开型谐振门极驱动电路与文献[18]提出的谐振门极驱动对比。从表1中可以看出本文所提出的谐振门极驱动电路的驱动波形上升时间和下降时间都低于文献[18]所提出的电路,因此本文所提出的谐振门极驱动具有更好的开关性能。虽然本文所提出的谐振门极驱动电路增加了两个辅助开关管,使得驱动电路的复杂度增加,但是像同步Buck变换器拓扑的小功率电源,为了减小无源器件的体积,开关管工作在MHz以上,使得驱动损耗成倍增加。所以本文提出的谐振门极驱动电路在减少驱动损耗的同时,使得变换器的损耗降低,提高了功率变换器的效率。

图18 驱动电压放大波形图Fig.18 The amplification waveforms of drive voltage

表1 谐振门极驱动电路性能对比Tab.1 The performance comparison between different resonant gate drivers

本文提出的谐振门极驱动电路损耗主要由以下4个部分构成:1)Pgs:辅助开关管S1~S4的驱动损耗之和;2)Pcond:谐振门极电路工作时电路等效电阻Reg消耗的能量与二极管导通损耗之和;3)PSW:辅助开关管S1~S4的开关损耗;4)PLr:辅助电感Lr上的损耗。

辅助管的驱动需要一定的功率,其功率一般损耗在驱动电阻上。驱动损耗计算公式如下:

式中:Qgs为辅助开关管的门极电荷;Vgs_s为辅助开关管的驱动电压;fs为辅助开关管的开关频率。

由于S1~S4工作在ZVS和ZCS状态,可以认为S1~S4的开关损耗PSW等于0 MW。同时本文使用的辅助电感Lr为空芯电感,可以近似认为辅助电感Lr上的损耗PLr也为0 MW。图19为1 MHz开关频率下本文所提出的谐振门极驱动电路与传统门极驱动电路的驱动损耗对比图,从图19中可以看出本文所提出的谐振门极驱动电路的驱动损耗为113 MW,相比于传统门极驱动损耗131 MW而言,本文所提出的谐振门极驱动电路降低了驱动损耗、提高了驱动电路工作效率。

图19 谐振门极驱动与传统门极驱动损耗图Fig.19 Power losses of resonant gate driver and conventional gate driver

4 结论

本文提出了一种适用于常开型功率器件的谐振门极电路,该电路利用Lr回收储存在门极电容上的能量,从而减小驱动损耗。本文详细介绍了谐振门极驱动电路基本原理,分析了各个工作模态下的主要波形。最后搭建了谐振门极驱动电路仿真模型和实验平台,观测了1 MHz下的驱动波形,从仿真和实验结果发现,本文所提出的谐振门极驱动电路可以减小开关管的开通时间和关断时间,从而提高功率管的开关频率。同时与传统常开型门极驱动电路相比,本文所提出的谐振门极驱动电路减小了驱动损耗。