多金属非均相芬顿催化剂的开发与应用

谢宝龙,陈 希,王旭楠,马晓蕾,王勋亮,曹军瑞,

(1.自然资源部 天津海水淡化与综合利用研究所,天津 300192;2.天津市海跃水处理高科技有限公司,天津 300192)

随着近年来污水排放标准的不断提高,污水治理难度逐渐升高,对于工业废水中的难降解有机物,一般需要较高的吨水处理成本才能实现达标排放,对相应行业的发展存在一定制约[1-2]。对于难降解有机物而言,传统技术如生化处理法,存在处理难度高、效率低等问题,特别是一些有机物具有生物毒性,且波动性高,容易导致微生物系统崩溃,而影响整个污水处理系统的稳定运行[3-5]。因此,一些研究者在生化系统前端增加高级氧化工艺,将难降解有机物降解为易降解有机物,再利用微生物进行去除,不仅可增强系统的运行稳定性,同时可有效降低运行成本,是目前难降解有机废水的研究热点[6]。

有机物高级氧化降解技术一般通过具有强氧化性的羟基自由基,对长链、环状等难降解有机物进行氧化,从而分解为小分子等易处理有机物,甚至分解为二氧化碳和水[7]。芬顿氧化是目前研究与应用中最成熟的高级氧化技术之一,主要利用亚铁离子与双氧水间的链式芬顿反应产生大量羟基自由基,从而对各类有机物进行氧化降解,已成功应用于各类废水[8]。然而,随着理论研究与工程应用的不断深入,传统芬顿氧化的一些不足逐渐被发现,例如:双氧水利用率低,大量的双氧水被浪费,从而导致运行成本过高;此外,反应产生大量铁泥,进一步增加了该技术的运行成本;最后,该反应在pH值3~5时才能产生较好的氧化效率,对于中性、碱性废水具有一定应用局限性[9]。

近年来,随着功能材料的不断发展,非均相芬顿催化技术已成为研究热点,其主要思路是固定化自由金属离子并增加其比表面积,从而有效提升双氧水的接触效率,并利用金属离子间电位差拓宽系统的pH值适用性,进而有效降低系统运行成本[10]。Yang等利用化学气相迁移法制备出FeOCl非均相芬顿催化剂,可以显著提升羟基自由基的生成效率,在一系列难降解污水的应用中均取得较好的降解效果[11]。此外,Costa等开发了Co和Mn掺杂磁铁矿的非均相芬顿催化剂,引入的Co2+和Mn2+可以利用电位差辅助催化羟基自由基的生成,从而显著提升有机物降解效率[12]。然而,这些非均相芬顿催化剂依旧利用金属离子催化产生羟基自由基,并未有效解决芬顿反应产生大量金属沉淀物的问题。

综合考虑各类芬顿反应催化剂的优缺点,该研究创新性地将金属以原子形式置于催化剂中,利用不同金属间不同的氧化还原电位发生电子转移来实现羟基自由基的产生,可有效解决目前各类非均相芬顿催化剂存在的不足,可为新型非均相芬顿催化剂的设计与研发提供新的思路。

1 材料和方法

1.1 实验材料

正硅酸乙酯、碳酸乙烯酯、乙醇、十二烷基溴化吡啶、羟甲基尿素、硫酸锰、硫酸镍、硫酸镁、硫酸铜、葡萄糖均购自天津市风船化学试剂科技有限公司,纯度均为化学纯。苯海拉明制药废水取自福建省邵武市某制药厂。电镀锌生成废水取自河南省济源市某电镀厂。

1.2 多金属非均相芬顿催化剂的制备

首先,采用微乳法制备二氧化硅纳米颗粒,即将正硅酸乙酯、乙醇和碳酸乙烯酯在37 ℃条件下,按体积比10 ∶2 ∶1的比例充分混合,随后加入十二烷基溴化吡啶水溶液,在40 ℃、120 r/min条件下,反应120 min,得到二氧化硅纳米颗粒,记为SNPs。随后,在SNPs基础上,通过金属共掺杂方式制备不同组成的多金属非均相芬顿催化剂MSNPs,即向SNPs水溶液中加入硫酸锰、硫酸镍、硫酸镁、硫酸铜,在65 ℃、170 r/min条件下,反应24 h。其中MSNPs1为含铜非均相芬顿催化剂;MSNPs2为铜-镍非均相芬顿催化剂;MSNPs3为铜-镍-镁非均相芬顿催化剂;MSNPs4为铜-镍-镁-锰非均相芬顿催化剂。最后,用去离子水将MSNPs反复清洗,并通过高速离心机在17 000 r/min条件下去除未反应离子,得到一系列纯净MSNPs。

1.3 多金属非均相芬顿催化剂的表征与应用

首先,使用动态光散射仪(Nano-ZS 90,Malvern)表征MSNPs的粒径、zeta电势和聚合物分散指数(PDI)。随后,配置葡萄糖溶液作为模拟有机物溶液,考察MSNPs在不同pH值、盐度条件下,配合双氧水对于模拟有机物溶液的催化降解效率,解析最佳作用条件。最后,考察MSNPs对于苯海拉明制药废水与电镀锌生产废水的降解效率,验证其对于真实工业废水的应用性能。

2 结果与讨论

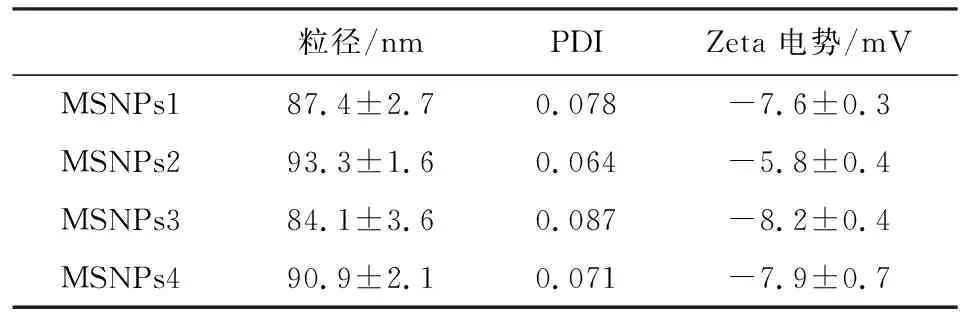

首先,通过动态光散射检测MSNPs的粒径、zeta电势,结果如表1所示。

表1 MSNPs的粒径和zeta电势Tab.1 Particle sizes and zeta potentials of MSNPs

结果表明MSNPs均具有良好的分散度,且不同金属掺杂的对于MSNPs的粒径和zeta电势影响较小,其差异仅体现在颗粒表明电子云分布密度。

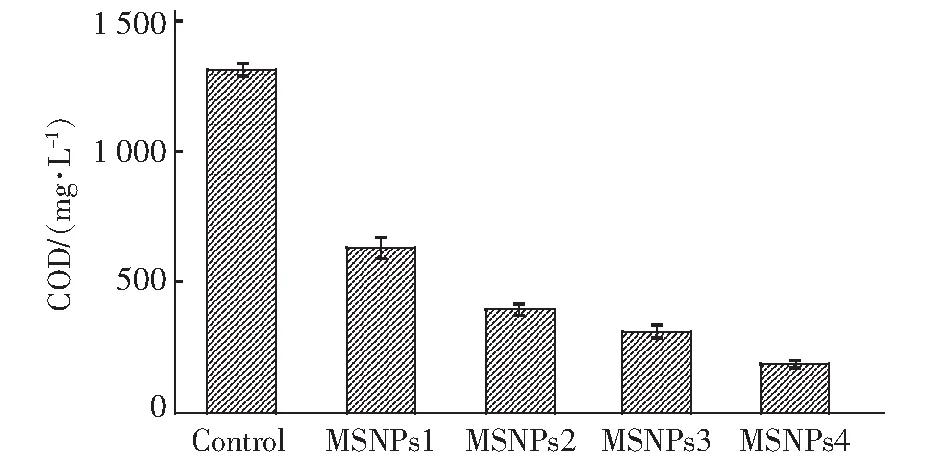

随后,考察MSNPs对于葡萄糖模拟有机废水的催化降解效率。如图1所示,在pH值3.0条件下,四种MSNPs均表现出良好的催化效果,溶液有机物浓度显著降低。其中,MSNPs1可有效降解51.9%的有机物;MSNPs2可有效降解70.1%的有机物;MSNPs3可有效降解76.5%的有机物;MSNPs4可有效降解86%的有机物。结果表明MSNPs中掺杂的金属类型越多,其催化降解性能越好。更多的金属类型可以提供更多的表面电子云密度差,从而产生更多的催化势能,可有效提升催化性能,因此在相同条件下MSNPs4取得了最佳催化效果。

图1 MSNPs在pH值3.0条件下对葡萄糖模拟有机废水的降解效果Fig.1 The degradation effect of MSNPs on simulated organic wastewater with glucose at pH=3.0

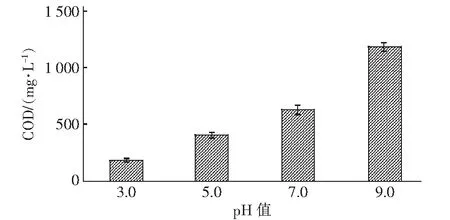

为了进一步考察MSNPs的催化pH值响应范围,选取MSNPs4作为研究目标,表征其在不同pH值条件下催化降解效能。如图2所示,在pH值为3.0时,MSNPs4表现出最佳的催化性能,降解率高达86%。随着pH值升高,MSNPs4的催化性能不断降低,当pH值为9.0时,MSNPs4的有机物降解率仅为9.5%。尽管如此,MSNPs4仍表现出较宽的pH值响应范围,在pH值5.0和pH值7.0时,分别表现出69.3%和52.1%的催化降解效率。一方面由于不同金属的最佳催化相应pH值范围不同,在多种金属存在下,MSNPs催化的pH值相应范围更宽;另一方面,MSNPs的催化性能更多来源于表面电子云密度的势能差,pH值对于催化性能的决定性显著小于传统芬顿反应。

图2 MSNPs4在不同pH条件下的降解效果Fig.2 The degradation effect of MSNPs4 at different pH condition

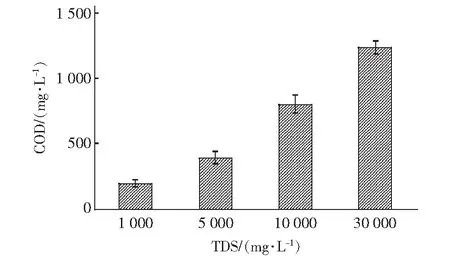

同时,鉴于MSNPs的催化效能依赖于电子云密度间势能差,盐浓度对于电子云密度具有较大影响,因此选取MSNPs4作为研究目标,考察不同盐浓度条件下MSNPs的催化效能。如图3所示,当TDS为1 000 mg/L时,MSNPs4对有机物的催化降解效率为84.4%;当TDS为5 000 mg/L时,MSNPs4对有机物的催化降解效率为69.7%;当TDS为10 000 mg/L时,MSNPs4对有机物的催化降解效率为38.3%;当TDS为30 000 mg/L时,MSNPs4对有机物的催化降解效率为5.4%。结果表明,随着溶液中盐度逐渐提升,静电作用不断被屏蔽,MSNPs表面的电子云密度势能差随之降低,最终导致高盐条件下,MSNPs的催化效能较差。尽管如此,当TDS低于10 000 mg/L时,MSNPs仍展现出可观的催化降解效果,证明其具有较广泛的应用范围。

图3 MSNPs在不同盐浓度条件下的降解效果Fig.3 The degradation effect of MSNPs at different salinity

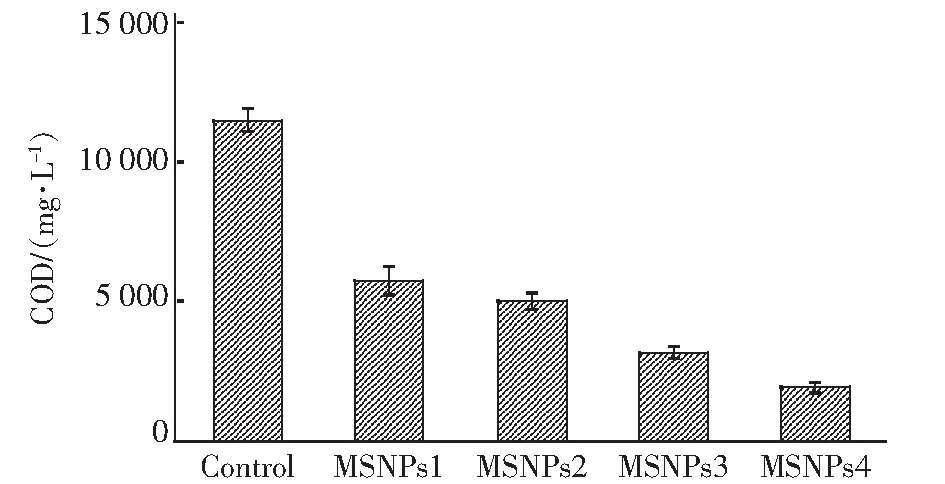

为了进一步考察MSNPs的应用性能,选取苯海拉明制药废水与电镀锌生产废水,检验MSNPs对这两类工业废水的催化降解效果。苯海拉明制药废水具有有机物浓度高、难降解等特点,且其pH值偏中性,传统芬顿氧化技术无法高效处理。如图4所示,MSNPs1对苯海拉明制药废水有机物的催化降解效率为50.1%;MSNPs2的催化降解效率为56.8%;MSNPs3的催化降解效率为72.8%;MSNPs4的催化降解效率为83.8%。结果表明MSNPs具有更宽的pH值响应范围,因此对苯海拉明制药废水表现出较高的催化降解效率。电镀锌生产废水具有金属离子浓度高的处理难点,如图5所示,MSNPs1对电镀锌生产废水有机物的催化降解效率为26%;MSNPs2的催化降解效率为32.9%;MSNPs3的催化降解效率为43.7%;MSNPs4的催化降解效率为60%。结果表明电镀锌生产废水中较高的金属离子浓度导致MSNPs的催化效能显著低于其对苯海拉明制药废水有机物的催化效能,但MSNPs4由于表面具有更多的电子云密度势能差,依然可以产生60%的催化效能,可与其他技术联用,从而发挥最佳的应用效果。综上所述,MSNPs在苯海拉明制药废水与电镀锌生产废水的应用实验中均取得了良好的催化降解效果,可进一步推广应用。

图4 MSNPs对苯海拉明生产废水的催化降解效果Fig.4 The degradation effect of MSNPs on wastewater from benlaham production

图5 MSNPs对电镀锌生产废水的催化降解效果Fig.5 The degradation effect of MSNPs on wastewater from galvanizing production

3 结论

该研究利用金属掺杂技术,设计制备了系列多金属非均相芬顿催化剂,通过表面电子云密度势能差,催化产生羟基自由基,进而对有机物表现出良好的催化降解效果。此外,多金属非均相芬顿催化剂具有较宽的pH值相应范围与盐浓度相应范围,有效改善了传统芬顿氧化技术与非均相芬顿催化剂存在的各类不足。最后,多金属非均相芬顿催化剂适用性强,对于苯海拉明生产废水与电镀锌生产废水均表现出显著的有机物降解效果,具有强健的市场应用前景。