干法脱硫、SCR脱硝在镁钙砖烧成用隧道窑烟气治理中的应用

陈 晶 张 杰 邓云波 卢一科 刘 欣 张 艺

北京中航天业科技有限公司 北京 100041

镁钙砖是以氧化镁和氧化钙为主要化学组成的复合耐火材料,是一种更为环保的镁铬砖替代品[1]。因镁钙砖多以工业石蜡作为结合剂[2],所以,在镁钙砖的烧成过程中,会挥发出含有石蜡的烟气,环保治理难度大。传统做法采用碱液喷淋,烟气中含有的粉尘、二氧化硫和石蜡经水洗后进入废液排放。此方法并不能去除氮氧化物[3],而且水洗后的废水含有凝结的石蜡、粉尘,十分易于黏结并堵塞管道和设备,使产生的废水无法回收处理,带来了二次污染。

近年来,随着环保要求的不断提高,国家和地方政府相继更新了针对工业炉窑的环保标准[4]。对于辽宁省这样耐火材料行业集中的地区,还出台了针对本行业的《镁质耐火材料工业大气污染物排放标准》(DB 21/3011—2018),其中,标准提出了如隧道窑的粉尘浓度应≤30 mg·m-3、二氧化硫浓度应≤50 mg·m-3、氮氧化物排放浓度应≤100 mg·m-3;对于一些重点地区甚至还要求粉尘浓度应≤10 mg·m-3、二氧化硫浓度应≤35 mg·m-3、氮氧化物排放浓度应≤50 mg·m-3的排放标准。

传统的碱洗法并不能满足最新的环保要求,而且烟气中含有的石蜡对于除尘滤袋和脱硝催化剂都有不利影响,不能直接照搬电厂常用的选择性催化还原(简称SCR)脱硝和布袋除尘工艺。针对镁钙砖的生产工艺,为了消除石蜡对后端设备的不利影响,可采用在隧道窑后端加焚烧炉的方式去除石蜡。通过高温焚烧促进石蜡分解,燃烧后的高温烟气再经过两级换热降至280~350℃后进行脱硫、脱硝、除尘。隧道窑多采用天然气作为燃料,在砖坯烧成的过程中还会有一部分含镁、钙氧化物的粉尘产生,若直接进行SCR处理容易引起催化剂中毒,因此,要采取先脱硫除尘再脱硝的工艺。

在本文中,介绍了实现镁钙砖烧成用隧道窑烟气超低排放的处理工艺:干法脱硫+金属滤筒除尘+SCR脱硝工艺,以及该工艺的工程应用实例。

1 干法脱硫

干法脱硫是指利用超细的碳酸氢钠粉末作为脱硫剂,在烟气温度高于140℃的条件下,碳酸氢钠粉末在高温烟气的作用下分解出高活性Na2CO3和CO2;活性强的Na2CO3与烟道内烟气中的SO2及其他酸性介质充分接触发生化学反应后被吸收净化。脱硫后粉状颗粒产物随气流进入除尘器捕集去除。

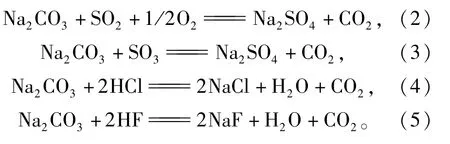

当碳酸氢钠粉同SO2、H2SO3反应生成干粉产物,整个反应分为气相、固相反应。在>140℃下NaHCO3分解生成Na2CO3、H2O和CO2:

新产生的Na2CO3在生成瞬间有高的反应活性[5],可自发地与烟气中的酸性污染物进行下列反应:

高活性的Na2CO3不仅能够快速吸附SO2、HCl、HF等酸性物质,对石蜡未完全焚烧产物、重金属也有很好的吸附能力,可以实现污染物的联合去除。采用钠基干法脱硫工艺(简称SDS),SO2去除效率大于90%。

2 金属滤筒除尘

一般除尘器滤袋使用温度需低于240℃。在烟气温度高于240℃或烟气的腐蚀性比较强的工况下,可以使用金属滤筒作为滤材。

金属滤筒是以316L不锈钢为原料,通过纤维集束拉拔,真空烧结工艺制成的纤维毡。微米级的不锈钢纤维直径均匀,性能优异,形成三维迷宫式梯度孔径结构的多孔材料。以不锈钢纤维为滤料制成的滤筒具有表面平整、光洁、过滤精度和过滤效率高、低压降、耐高温、耐腐蚀等特点[6]。采用金属滤筒为滤料的除尘器可以应用于高温、高硬度或腐蚀性粉尘的工况。在过滤风速小于1 m·min-1的条件下,除尘器系统阻力小于800 Pa,出口粉尘浓度小于10 mg·m-3。

3 SCR脱硝

隧道窑烧成温度一般高于1 000℃,高温条件下空气中的氮会氧化生成氮氧化物,导致氮氧化物排放浓度较高,一般可达300 mg·m-3以上。选择性非催化还原(简称SNCR)工艺脱硝效率一般为50%~60%,并不能满足超低排放的要求,因此需要采用SCR脱硝工艺。

SCR脱硝是指在催化剂的作用下,烟气中的NOx与氨可以在300~400℃条件下发生还原反应,生成氮气和水。其主要的化学反应如下:

SCR脱硝效率一般可达90%以上,其中,催化剂是保证脱硝效率的重要条件。常用的脱硝催化剂是以五氧化二钒为活性成分、二氧化钛为载体的催化剂,适用的温度区间为300~400℃。同时,催化剂还需要注意防止中毒[7],包括碱金属、砷、硫酸氢铵引起的催化剂中毒,导致催化剂失效。进入催化剂的烟气应当首先去除这些容易引发催化剂中毒的物质,才能保证催化剂的化学寿命和稳定的脱硝效果。

4 干法脱硫SCR脱硝工程应用实例

山西某耐火材料生产企业建有2条长度为128.8 m的隧道窑,烧成温度为1 500~1 600℃,燃料主要为天然气和焦炉煤气,生产的主要产品为镁钙砖,年产量约为70 000 t。镁钙砖的结合剂是石蜡,含量约为3%(w)。两条隧道窑的烟气汇总处理,设计处理烟气量为35 000 m3·h-1,烟气温度300~360℃,隧道窑原始排放的粉尘、二氧化硫和氮氧化物的浓度分别为50、400和300 mg·m-3。根据超低排放的要求,粉尘、二氧化硫和氮氧化物的排放浓度分别要求达到10、35和50 mg·m-3。

根据企业的烟气特点和生产工况,设计采用干法脱硫+金属滤袋除尘+SCR脱硝联合处理工艺,工艺流程示意图如图1所示。

图1 隧道窑烟气脱硫脱硝除尘流程示意图

喷入的脱硫剂小苏打在高温烟气的加热作用下,被激活迅速分解形成多孔状的碳酸钠。烟气中的二氧化硫、石蜡未燃尽物、粉尘等污染物首先被喷入的脱硫剂吸附捕集后进入除尘器。除尘器采用金属滤筒作为滤材,原烟气中带有的粉尘等污染物和脱硫剂一起被截留在滤筒表面,干净的烟气透过滤材从滤筒中间汇入除尘器上箱体并排出。这时的烟气中二氧化硫和粉尘已被去除,烟气中的氮氧化物则进入除尘后端的脱硝反应器。

本项目使用尿素作为脱硝还原剂,小苏打为脱硫剂,滤材为不锈钢金属滤筒。外购的袋装尿素首先制备成40%(w)左右的尿素溶液,通过逻辑控制计量喷入SCR反应器前烟道内,利用烟道内的高温烟气使尿素热解产生氨气,并通过烟道内的混风装置使氨气与烟气中的氮氧化物在到达催化剂表面前混合均匀,在催化剂的作用下,氮氧化物被还原成氮气和水。经过脱硫脱硝除尘后的烟气由引风机排出。本项目详细设计参数见表1。

表1 隧道窑烟气脱硫脱硝除尘设计参数

自2020年4月投运以来连续运行了半年,出口排放的粉尘、二氧化硫和氮氧化物的浓度分别可以达到10、20和40 mg·m-3以下,污染物去除效果好。

本技术方案的优点在于:1)采用干法脱硫技术,无废水、无有色烟羽及烟囱腐蚀问题;2)采用干法脱硫,能够协同处理酸性气体、重金属、粉尘、石蜡等有害物质,有利于后端工艺;3)采用金属滤筒作为除尘器滤材,能够耐受300℃以上的高温,并且具有极好的耐腐蚀性;4)采用SCR脱硝,脱硝效率高,且前端的脱硫和除尘已经去除了对催化剂有害的物质,能够保证脱硝催化剂的正常化学寿命,脱硝效果稳定;5)整套工艺的系统温降低,排口烟气高于露点,烟囱没有腐蚀问题,且排口烟气也可根据厂区需要进行热能回收,实现能源的可回收利用。

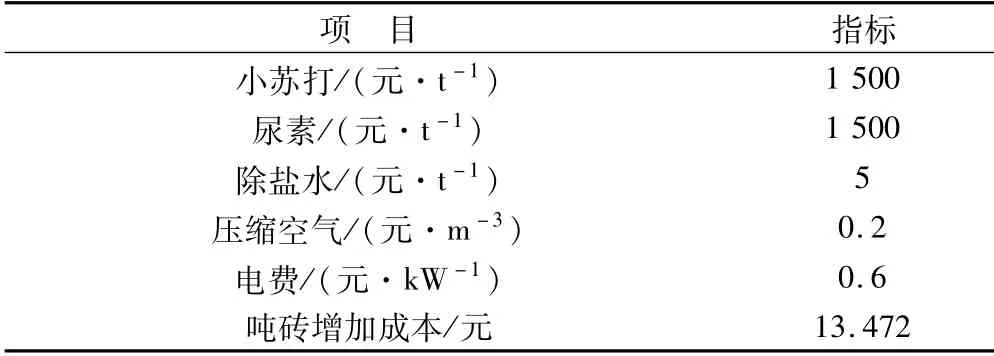

在设计工况下,本系统每小时需要消耗脱硫剂(小苏打)0.033 5 t、脱硝剂(尿素)0.006 t、水(除盐水)0.006 t,电耗99.9 kW,每小时需要消耗压缩空气18 m3,环保设施运行成本每小时为117.88元;各原料单价以及吨砖增加成本见表2。按照镁钙砖年产量70 000 t,年运行时间8 000 h计,吨砖成本增加约13.5元,在企业的承受范围之内。

表2 各原料单价以及吨砖增加成本

5 结语

干法脱硫SCR脱硝工艺可以用于处理镁钙砖隧道窑烟气治理,有效避免了含有碱金属和石蜡的粉尘对脱硝催化剂化学寿命的影响,保证二氧化硫、粉尘、氮氧化物都能够满足超低排放的标准。金属滤材的选用能够更好地适应工况烟温的波动情况。本工艺布局合理,系统温降低,排烟温度高,没有烟囱腐蚀和有色烟羽等次生问题,同时烟气余热具有回收价值。

采用本工艺后,吨砖成本增加约13.5元,但实现二氧化硫、粉尘和氮氧化物的年减排量分别为102.2、11.2和70 t,具有较高的经济性和环保性。