工艺参数对熔池温度及成形尺寸的影响

张超 姜兴宇 刘傲 王永

摘 要:本文探究了工艺参数对熔池温度和熔覆层成形高度及宽度的影响规律,并结合实际工艺过程,选取激光功率作为熔池温度控制的主要变量,为后续控制熔池温度变量的选取以及工艺参数的选取提供了参考。试验结果表明:在熔池温度上,激光功率增大,熔池温度升高;扫描速度和送粉速率增大,熔池温度降低。在熔池尺寸上,激光功率和送粉速度增大,熔覆层的高度和宽度分别升高;扫描速度增大,熔覆层的高度和宽度分别降低。在高度上,影响关系大小依次为送粉速率、扫描速度、激光功率;在宽度上,影响关系大小依次为激光功率、扫描速度、送粉速率。

关键词:激光熔覆;熔池温度;工艺参数;双色红外测温仪

中图分类号:TN249文献标识码:A文章编号:1003-5168(2021)10-0019-05

Influence of Process Parameters on Temperature and Forming Size of Molten Pool

ZHANG Chao JIANG Xingyu LIU Ao WANG Yong

(School of Mechanical Engineering, Shenyang University of Technology,Shenyang Liaoning 110870)

Abstract: In this paper, the influence of process parameters on the temperature of molten pool and the forming height and width of cladding layer was explored. Combined with the actual process, the laser power was selected as the main variable of molten pool temperature control, which provides a reference for the selection of subsequent control variables of molten pool temperature and process parameters. The results showed that the temperature of molten pool decreases with the increase of laser power, and increases with the increase of scanning speed and powder feeding rate; The results showed that the height and width of cladding layer increase with the increase of laser power and powder feeding speed, while the height and width of cladding layer decrease with the increase of scanning speed; In height, the order of influence is powder feeding rate, scanning speed and laser power; In width, the order of influence is laser power, scanning speed and powder feeding rate.

Keywords: laser cladding;molten pool temperature;process parameters;infrared thermometer

激光熔覆是利用具有高能量、高密度的激光束射入基體,在基体表面形成熔池,实现材料与基板之间的冶金结合。激光熔覆已经广泛应用于医疗设备、冶金制造、航空航天等领域[1-3]。激光熔覆成形试件是以单道单层熔覆层为基础进行不断累加最终制造成一种规则的试件,也就是说,单道单层熔覆层是组成激光熔覆成形件的基本单元。因此,在进行激光熔覆之前,选择合适的工艺参数对最终成形件的质量具有重要影响。同时,熔池内部温度也影响激光熔覆最终的成形质量[4-5]。准确地揭示工艺参数与熔覆层尺寸精度和熔池温度之间的关系,可为熔池温度反馈控制以及成形工艺参数的选取提供理论依据。

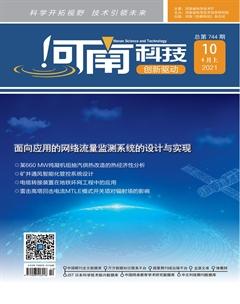

基于此,本文搭建激光熔覆测温系统,分别设计和开展了单道单层熔覆成形试验。利用双色红外测温仪测量熔池温度,并结合激光熔覆过程中对熔池温度控制实施的难易程度,选择合适的工艺参数作为熔池温度控制系统的主要变量,为熔池温度闭环反馈控制系统变量的选取提供理论依据。同时,分析工艺参数对熔覆层形貌影响的规律及主次因素,为激光熔覆过程工艺参数的选取提供参考。

1 激光熔覆成形试验条件

图1为激光熔覆测温系统,主要设备包括YLR-1000型光纤激光器、VMC1100P型机床主体、RC-CAM型快速成型软件以及数控系统构建的激光熔覆成形系统。其中,激光器的功率输出为0~1 000 W,送粉方式为同轴四路光内送粉;熔池温度测量采用STRONG-GR-4020型双色红外测温仪,量程为400~2 200 ℃;选择熔池温度输出方式为RS485输出,利用485转换器将温度信息传送至工控机中;试验用基体材料为200 mm×200 mm×10 mm的45钢板基板,试验粉末采用304铁基自融性合金粉末。

2 工艺参数对熔池温度的影响

熔池温度是影响熔覆最终成形质量的主要因素之一,因此,有必要了解加工过程中参数对熔池温度的影响。

2.1 激光功率对熔池温度的影响

设定单道单层熔覆长度为50 mm,激光功率(P)分别取550、750、950 W,扫描速度为480 mm/min,送粉速率为13 g/min。熔池温度曲线变化如图2所示。

从图2可知,熔池的温度随激光功率的增大而增大。具体来说,激光功率由500 W逐渐增加至950 W时,熔池温度的最大值由1 410 ℃逐渐增加至1 543 ℃;最小值由1 285 ℃逐渐增加至1 377 ℃;平均值由1 379 ℃逐渐增加至1 515.18 ℃,呈现出较好的单调递增现象。这主要是因为熔池温度与激光能量呈正相关变化,在熔覆过程中,输入熔池的激光能量越大,熔池的温度会越高。基于各个采样点熔池的温度,采用比例-积分-微分(Proportion Integral Differential,PID)算法,改变激光功率,进而控制熔池温度具有一定的可行性,因此,可以将激光功率作为激光熔覆过程中控制熔池温度的主要变量。

2.2 扫描速度对熔池温度的影响

设定单道单层熔覆长度为50 mm,扫描速度(F)分别取380、480、580 mm/min,激光功率为750 W,送粉速率为13 g/min。熔池温度曲线变化如图3所示。

从图3可知,熔池温度随着扫描速度的增加随之降低。这主要是因为扫描速度增加后,在相同时间内进入熔池的能量相应减少,熔池的温度随之降低,最终可能因为扫描速度过大,导致熔覆层无法形成。在实际成形试验过程中,可以考虑在熔覆路径末端与拐点处通过扫描速度变速来补偿熔池单位时间能量的输入,但这增加了熔池温度控制难度。因此,不能将扫描速度作为控制激光熔覆熔池温度的主要变量。

2.3 送粉速率对熔池温度的影响

设定单道单层熔覆长度为50 mm,送粉送率分别取5、9、13 g/min,激光功率为750 W,扫描速度为480 mm/min。熔池温度变化如图4所示。

从图4可知,熔池温度随着送粉速率的增加随之降低。通过大量试验发现,熔覆材料粉末在进入熔池时会吸收激光的大部分能量,熔池的温度随之降低;同时,在输出控制信号传达到送粉器后,需要经过一定时间才能有粉末喷出。因此,不能将送粉速率作为控制激光熔覆熔池温度的主要变量。

通过试验分析各个参数对熔池温度的影响,并结合在激光熔覆过程中对熔池温度控制实施的难易程度,选择激光功率作为控制激光熔覆过程中熔池温度的主要变量。控制系统根据实时测量得到的熔池温度调节激光功率,确保熔池温度的稳定性,获得成形质量较好的成形件,达到控形的目的。

3 工艺参数对形貌尺寸的影响

为了使熔覆成形后的熔覆宽度以及高度更加一致,保证成形状态良好,需要研究工艺参数对形貌尺寸的影响。

3.1 激光功率对熔覆层形貌尺寸的影响

设计激光功率对熔覆层形貌尺寸影响的分析实验,采用游标卡尺对熔覆层高度和宽度进行测量,并统计、记录结果。参数及试验测量结果如表1所示。同时,利用Origin软件绘制影响关系图,结果如图5所示。

从表1和图5(a)可知,单道单层熔覆层高度与激光功率呈正相关,且增加速率逐渐减小。这主要是因为随着激光功率的增加,激光输入能量变大,粉末利用率变大,导致高度增大,但送粉量是一定的,当激光功率增加到一定值时,受送粉量定值的影响,熔池内粉末的利用率接近饱和状态,导致增加速率变小。

从表1和图5(b)可知,单道单层熔覆层宽度与激光功率呈正相关。这主要是因为激光输入的能量变大,造成熔池尺寸变大,宽度变大。从图中还可以发现,当激光功率大于900 W时,宽度增加速率变大,这主要是因为激光输入能量增加到一定值时,熔池存在的时间变长,宽度增加量也随之变大。

3.2 扫描速度对熔覆层形貌尺寸的影响

设计扫描速度对熔覆层的形貌尺寸影响的分析试验,采用游标卡尺对熔覆层高度和宽度进行测量,并统计、记录结果。参数及试验测量结果如表2所示。同时,利用Origin软件绘制其影响关系图,如图6所示。

从表2和图6(a)可知,单道单层熔覆层高度随着扫描速度的增大而减小。主要原因是:在此情况下,激光与熔覆材料之间的接触时间变短,激光快速走到下一个作用点,同时进入熔池的粉末量减少,导致熔覆层高度减小。

从表2和圖6(b)可知,单道单层熔覆层宽度随着扫描速度的增大而减小。主要原因是:随着扫描速度增加,激光能量在基板上存在的时间缩短,造成熔池存在的时间变短,从而导致熔覆层宽度减小。

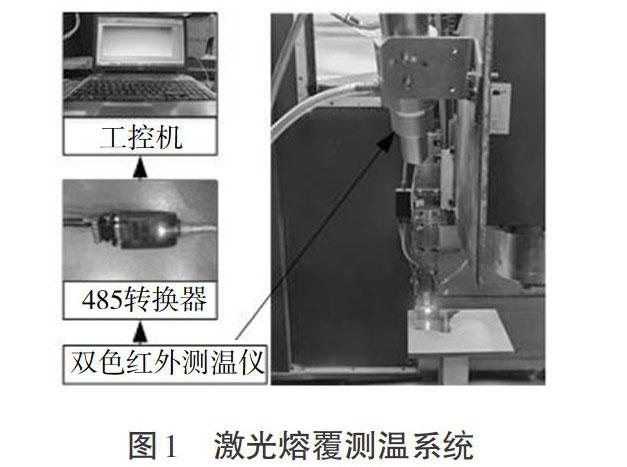

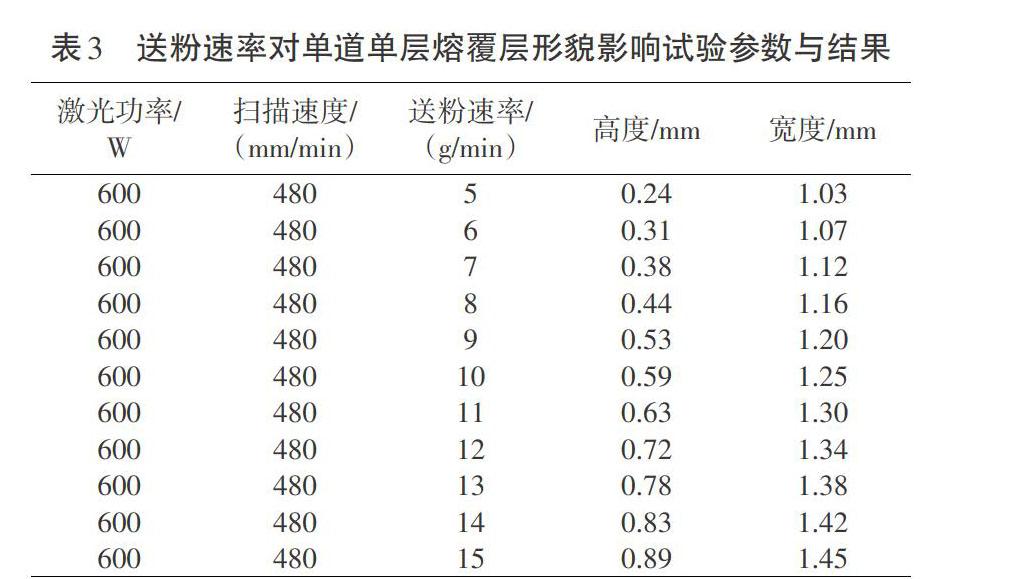

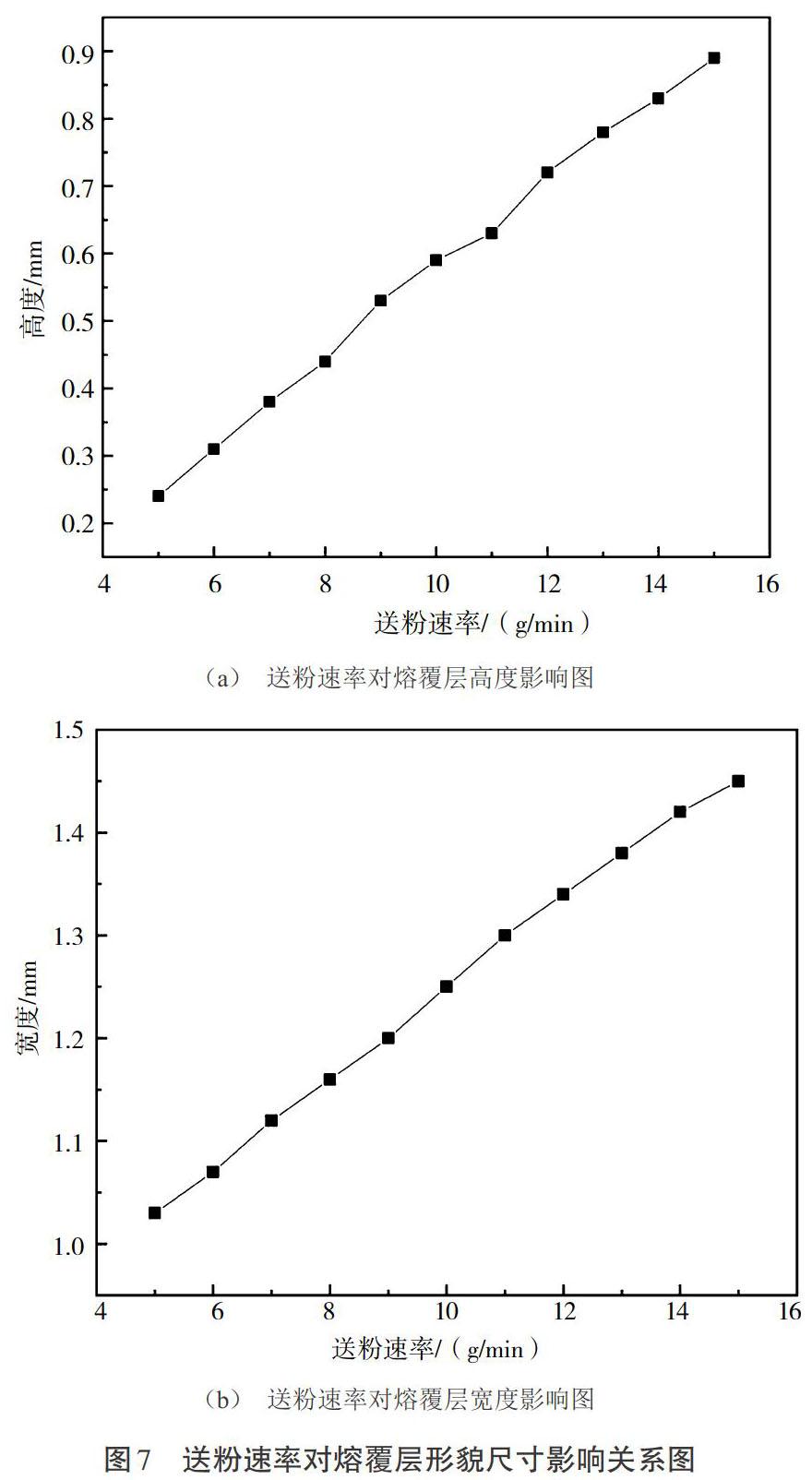

3.3 送粉速率对熔覆层形貌尺寸的影响

设计送粉速率对熔覆层的形貌尺寸影响的分析试验,采用游标卡尺对熔覆层高度和宽度进行测量,并统计、记录结果。参数及试验测量结果如表3所示。同时,利用Origin软件绘制其影响关系图,如图7所示。

从表3和图7(a)(b)可知,单道单层熔覆层高度和宽度均随送粉速率的增大而增大。主要原因是:在单位时间内,送粉量增大,进入熔池内的粉末增多,造成粉末累积,导致高度与宽度均增加。但是,随着送粉量不断增大,熔池会达到一种饱和状态,最终使熔覆层宽度增加的速率逐渐减小。

3.4 工艺参数对熔覆层形貌尺寸的综合影响

在实际熔覆中,各参数均对结果有所影响,因此,利用正交试验寻找其影响关系,对熔覆层高度和宽度进行测量、统计。试验参数及试验测量结果如表4所示,其影响关系如图8所示。

从表4和图8(a)可知,在高度方面,影响关系大小依次为:送粉速率、扫描速度、激光功率。从表4和图8(b)可知,在宽度方面,影响关系大小依次为:激光功率、扫描速度、送粉速率。

4 结论

①在熔池温度上,激光功率增大,熔池温度升高,扫描速度和送粉速率增大,熔池温度降低。从控制熔池温度的角度出发,结合对熔池温度控制过程中实施的难易程度,可选择激光功率作为激光熔覆熔池温度控制的主要控制变量。

②在熔覆层形貌上,激光功率和送粉速度增大,熔覆层的高度和宽度分别升高;扫描速度增大,熔覆层的高度和宽度分别降低。同时,在熔覆层高度上,影响关系大小依次为:送粉速率、扫描速度、激光功率;在熔覆层宽度上,影响关系大小依次为:激光功率、扫描速度、送粉速率。

参考文献:

[1]PURTONEN T,KALLIOSAARI A,SALMINEN A. Monitoring and Adaptive Control of Laser Processes[J]. Physics Procedia,2014(56):1218-1231.

[2]胡晏明,陈炜,曹一枢,等.激光熔覆技术在模具磨损控制方面的研究进展[J].热加工工艺,2021(2):10-12.

[3]王志明,郭建永,王卓,等.激光熔覆涂层摩擦磨损性能的研究进展[J].材料保护,2019(10):127-133.

[4]卞宏友,王婷,王维,等.激光沉积成形工艺参数对熔池温度及成形尺寸的影响[J].应用激光,2013(3):239-244.

[5]沈治.激光熔覆加工中加工温度自适应控制研究[J].机床与液压,2011(22):118-120.