矿用行驶减速器试验台架有限元分析

张礼才

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030032)

0 引言

由于煤层多变性及底板的复杂性, 行驶减速器承受低速、重载、强冲击,振动剧烈,恶劣的井下服役环境影响行驶减速器工作可靠性及使用寿命[1-2]。模拟井下工况,进行行驶减速器加载试验是提升减速器设计可靠性的重要途径之一,然而,行驶减速器试验台架结构复杂,对包含行驶减速器在内的试验台整体做有限元分析,难以实现。

为此本文采用质心等效法, 建立了包含行驶减速器等效质量块在内的试验台架三维模型,应用“对称性”建立了行驶减速器试验台架有限元分析简化模型, 分析了行驶减速器试验台架不同工作位置, 销轴、 减速器安装架、支撑架的受力,并进行了静力学强度校核。

1 行驶减速器试验台简介

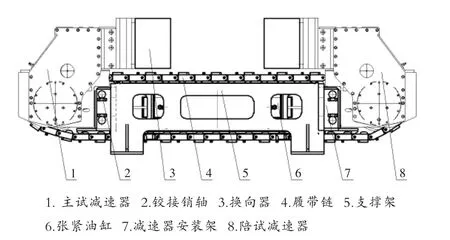

连采机行驶减速器试验台采用柔性对拖加载方式组建,主试减速器、陪试减速器分别安装在试验台架上,履带链穿过试验台架两端分别环绕在主试减速器、 陪试减速器的驱动链轮上, 测功机通过传动系统驱动主试减速器运转, 负载电机通过传动系统给陪试减速器施加负载扭矩[3]。 行驶减速器试验台主体结构如图1 所示。

图1 行驶减速器试验台主体结构

2 行驶减速器试验台架有限元分析模型的建立

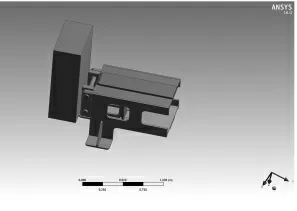

行驶减速器台架主承力件包括减速器安装架、 铰接销轴、支撑架,减速器、换向器的重力通过铰接销轴作用在试验台架上, 由于铰接销轴受到载荷的大小和方向未知,为此,建立试验台架有限元分析模型必须包含行驶减速器,考虑行驶减速器结构复杂性,无法直接进行网格划分和求解计算, 为此采用等效质量法间接进行试验台架有限元分析[4]。

应用Solidworks 软件建立行驶减速器三维模型,求解行驶减速器的质量和质心坐标, 测量行驶减速器质心到铰接孔的x 向、y 向、z 向距离。 应用Solidworks 软件建立行驶减速器等效质量块,使得等效质量块的铰接孔、质心位置、质量与行驶减速器保持一致。

履带链对支撑架的作用力大小、方向已知,为此履带链对支撑架的作用力作为试验台架的外载荷施加。 考虑行驶减速器试验台架为左右对称结构, 为此利用对称性简化试验台架有限元分析模型, 忽略张紧油缸等小件质量[5]。 建立试验台架有限元分析模型见图2。

图2 试验台架有限元分析模型

3 行驶减速器试验台架有限元分析

3.1 材料设置

行驶减速器试验台架结构线性静力分析,不涉及热膨胀和疲劳,为此设置材料属性如下:材料密度:7850kg/m3,弹性模量:2.06×1011Pa,泊松比:0.3。

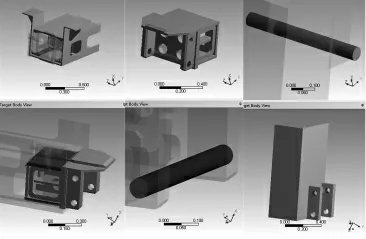

3.2 接触设置

导入装配体时, 程序会在两个实体之间自动生成接触副, 然而行驶减速器试验台架部件连接方式包含着回转副、移动副及焊接结构,比如支撑架是焊接件、减速器安装架是焊接件, 支撑架与减速器安装板之间通过移动副连接,铰接销轴与减速器安装架之间通过回转副连接,铰接销轴与减速器等效质量块之间通过回转副连接。

综上所述, 行走减速器试验台架部件之间连接方式不一致,不能采用默认的接触方式,必须重新设定[6]。 选择支撑架的所有零件,通过布尔加运算,生成支撑架有限元分析模型,选择减速器安装架的所有零件,通过布尔加运算,生成减速器安装架有限元分析模型,支撑架与减速器安装架之间建立接触,接触面选择二者的移动副作用面,接触类型选择有摩擦的接触, 摩擦系数按钢铁材料的摩擦系数设定,同样,在减速器支撑架、铰接销轴、减速器等效质量块之间建立接触,试验台架接触设置见图3。

图3 试验台架部件接触设置

3.3 网格划分

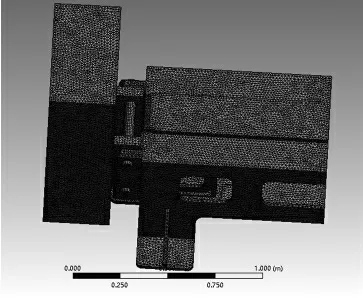

网格划分平台实际上是一类为不同的物理场和求解器提供相应网格文件的平台, 试验台架有限元分析模型网格划分流程包括确定物理场和网格划分法、网格设置、预览并划分网格、检查网格质量。行驶减速器试验台架有限元分析属于结构场问题,设置网格尺寸0.1mm,采用自适应网格划分方式,先从边开始划分网格,再在曲率较大的地方细化边网格,接下来再产生面网格,最后产生体网格。 行驶减速器试验台架网格划分结果见图4。

图4 行驶减速器试验台架网格划分

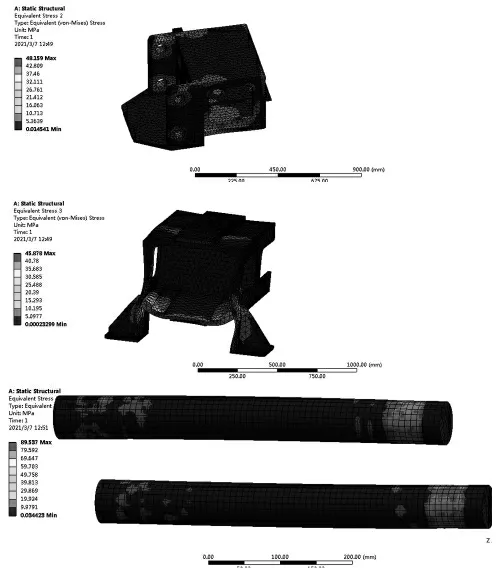

网格划分质量检查,节点数636953 个, 单元数377734 个, 从单元质量因子、单元长宽比、单元的扭曲度、 翘曲因子等方面检查试验台架模型网格划分质量如表1所示。

表1 试验台架网格划分质量

由表1 得知,试验台架分析模型网格划分质量较好,能够满足分析精度需求。

3.4 载荷及边界条件设置

对行驶减速器试验台架进行受力分析得知, 试验台架收到减速器作用力、 履带板作用力及自身重力综合作用。 试验台架收到减速器作用力及自身重力通过对模型施加惯性载荷方式添加。 设置重力加速度值9.8N/kg,履带板对支撑架的压力通过履带质量、接触面积计算得到,计算得知压力大小为0.031MPa。

选取支撑架的底面,施加固定约束。分析得知试验台架结构和载荷关于中心面对称, 为此选取台架的左右对称中心面, 施加位移约束,x 轴方向设置位移为0,y 轴方向、z 轴方向设置为free。 行驶减速器试验台架载荷及边界条件设置见图5。

图5 载荷及边界条件设置

3.5 求解器设置

直接求解器适合求解包含薄面和细长体的模型。 迭代求解器适合求解大体积的模型。行驶减速器试验台架模型属于大体积模型,为此选用迭代求解器。

4 行驶减速器试验台架计算结果分析

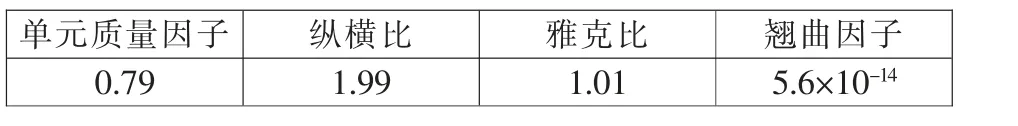

行驶减速器试验台架工作过程中,减速器安装架在张紧油缸的作用下沿着支撑架滑道向外侧运动,完成履带张紧。 本文只研究试验台架静力学,不考虑履带张紧的动态过程,忽略履带的动态张力。 为此选取减速器支撑架处于初始位置、向外移动60mm、向外移动120mm 三种状态,分析台架受力,支撑架处于不同位置试验台架受力见图6。

图6 支撑架处于不同位置试验台架受力云图

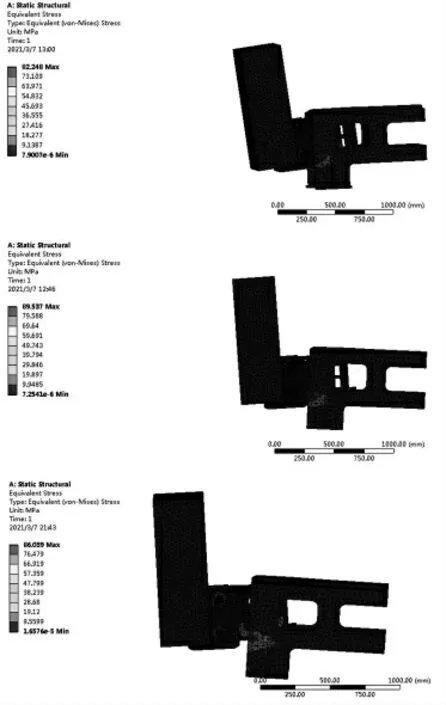

由图6 得知, 减速器支撑架处于向外移动60mm 位置,试验台架受力最大,此工况下减速器试验台架各个部件受力如图7 所示。

由图7 可知, 减速器安装架应力最大值出现在铰接孔、导向板的角点,最大值为48.159Mpa。支撑架应力最大值出现在导向槽的角点,最大值为45.878Mpa。 铰接销轴应力最大值出现在铰接部位,最大值为89.5Mpa。

图7 试验台架部件受力云图

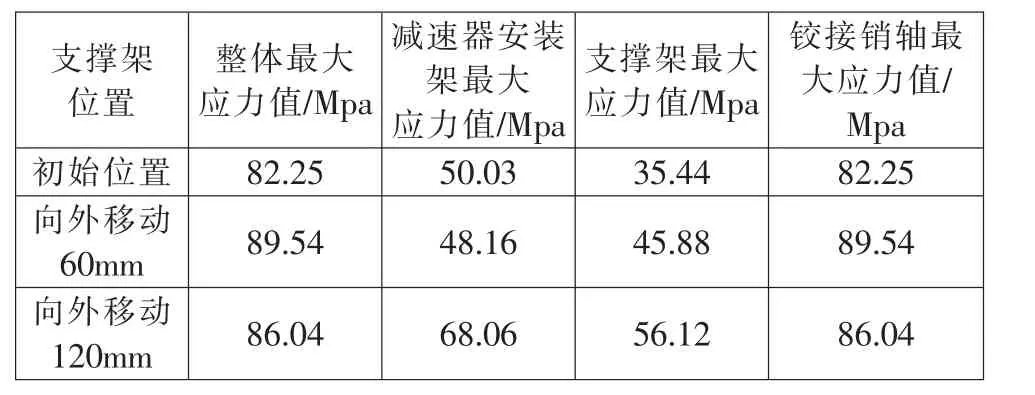

减速器支撑架处于初始位置、向外移动60mm、向外移动120mm 三种状态,试验台架应力统计见表2。

由表2 可知, 与其它两种工况相比, 减速器支撑架处于向外移动120mm位置, 减速器安装架受力最大,最大值为68.06Mpa。与其它两种工况相比,减速器支撑架处于向外移动120mm 位置, 支撑架受力最大, 最大值为56.12Mpa。与其它两种工况相比,减速器支撑架处于向外移动60mm 位置,铰接销轴受力最大,最大值为89.54Mpa。

表2 试验台架应力统计

由材料力学得知,五个主要的强度理论,只有第一强度理论是按正应力提出的,而第二、第三和第四强度理论却分别按线应变、剪应力和形状改变能密度等提出的,在实际分析研究中,采用统一办法,将破坏准则都用主应力表达, 各个强度理论中用到的主应力综合值称为相当应力或计算应力[7-8]。在静应力时工作的零件,其强度失效将是塑性变形或断裂。 行驶减速器试验台架受到复合应力作用,其强度条件为:

式中:[σ]—许用应力;[S]—许用安全系数。 试验台架材料选用Q235,查询机械设计手册,计算得到许用应力值为156MPa,试验台最大应力小于材料许用应力,强度满足要求。

5 结束语

本文介绍了行驶减速器试验台架的组成, 分析了试验台架静力学分析的难点, 采用等效质量法, 利用对称性,建立了试验台架有限元分析模型,分析了试验台架不同工作位置的受力,并进行了轻度校核,得出结果如下。

同一工况下,与减速器安装架、支撑架相比,铰接销轴受力较大。

与其它两种工况相比, 减速器支撑架处于向外移动60mm 位置,铰接销轴受力较大,最大应力值为89.54 MPa。

试验台架最大应力小于材料许用应力,满足强度要求。