立式旋转智能株间机械除草装置设计与试验

权龙哲, 王 旗, 张景禹, 冯槐区, 吴 冰

(东北农业大学 工程学院, 黑龙江 哈尔滨 150030)

机械除草是一种绿色环保的杂草防除技术,是最为理想的杂草防除方式之一.目前,行间机械除草技术已相对成熟,而对于株间杂草,由于其距离植株更近,因此对植株危害更大,也更难防除.传统株间机械除草装置主要根据农作物与杂草生长特性的差异来清除杂草,如弹齿式、指式和刷式除草装置等,但除草效果有限.随着控制技术与计算机技术的发展,国内外科研人员开始研究可以主动避苗的智能株间除草装置,如M. NØRREMARK等[1]、王金武等[2]和胡炼等[3]研究了摆线锄式株间除草装置,N. D. TILLETT等[4]和李南等[5]研究了豁口圆盘刀式除草装置,陈子文等[6]研究了行星刷式除草装置,M. PÉREZ-RUZ等[7]和周福君等[8]研究了摆动式株间除草装置.目前国内的研究尚处于起步阶段,仍存在着除草率低和伤苗率高的问题,尚未见到成熟的株间除草装置,且大多数研究集中在水平旋转式除草装置,对于具有空间避苗功能的立式旋转除草装置的研究较为少见.

为此,笔者以三叶期前后玉米苗为研究对象,基于空间避苗除草设想,设计一种基于立式旋转机构的智能株间机械除草装置.通过理论分析和EDEM仿真试验,对装置的关键参数进行设计,并通过室内土槽正交试验,确定最优参数组合,最后通过田间试验验证除草效果.

1 整机结构与避苗除草原理

1.1 整机结构

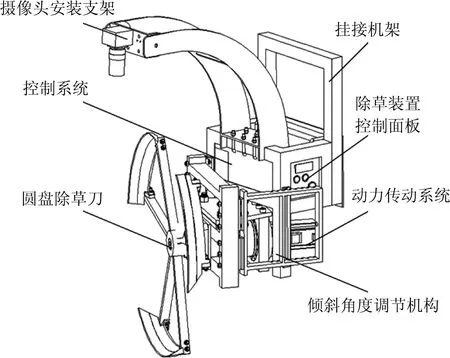

立式旋转智能株间除草装置试验样机结构如图1所示.该装置主要由挂接机架、圆盘除草刀、控制系统、动力传动系统、摄像头安装支架以及倾斜角度调节机构组成.该装置采用模块化设计思想,将控制、视觉和机械系统尽可能集成为一体.控制系统的硬件部分安装在机架内部,包括伺服电机驱动器和STM32控制板.机架的侧边集成了除草装置的控制面板,包括状态显示数码管、开关组及调节按钮.控制面板实时显示当前的工作状态,通过按钮可以设置当前工作参数和作业状态.摄像头安装在支架上,其安装角度可调.摄像头连接到车载电脑上,车载电脑为一台带有GTX1060 NVIDIA显卡的计算机.圆盘除草刀绕水平轴旋转,由伺服电机驱动,通过车载电源进行供电.圆盘除草刀的倾斜角可以通过侧边的角度调节机构进行设置,角度调节范围为0°~35°.

图1 智能除草装置结构图

1.2 避苗除草原理

除草装置挂载在田间作业平台上.作业时,圆盘除草刀逆时针旋转.圆盘除草刀上装有3个除草刀,除草刀之间的空隙作为避苗空间,除草刀分布区域作为除草空间.除草作业过程分为避苗过程和除草过程.除草作业时,视觉系统进行苗草检测,并构建保护区和除草区;当经过植株保护区域时,除草装置进入避苗过程,植株从避苗空间穿过;当经过除草区域时,除草装置进入除草过程,除草刀对株间土层进行铲切除草.

2 关键部件设计及参数确定

2.1 圆盘除草刀的设计

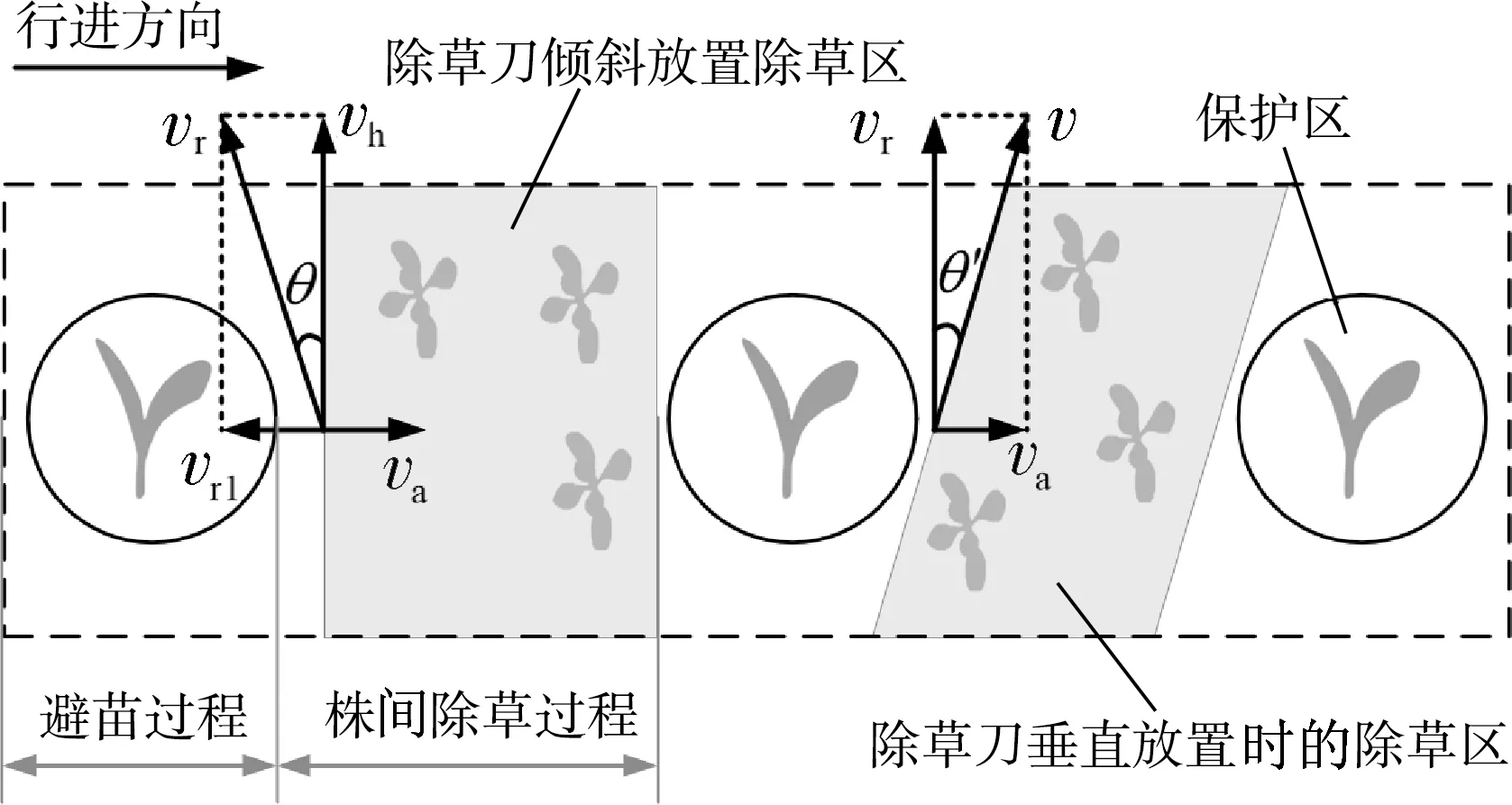

2.1.1安装倾角

由于除草刀作业时会受到平台前进速度va的影响,因此,除草刀采用倾斜安装,使除草刀旋转时产生向后的分速度vr1,从而一定程度上抵消平台前进速度.相对于前进方向,除草刀倾斜放置和垂直放置时覆盖的除草区域如图2所示,其中,vr为除草刀的旋转速度,vh为除草刀的垂直分速度,θ为除草刀倾斜放置时的安装倾角,v为除草刀垂直放置时的合速度,θ′为合速度的角度.

图2 除草区域覆盖示意图

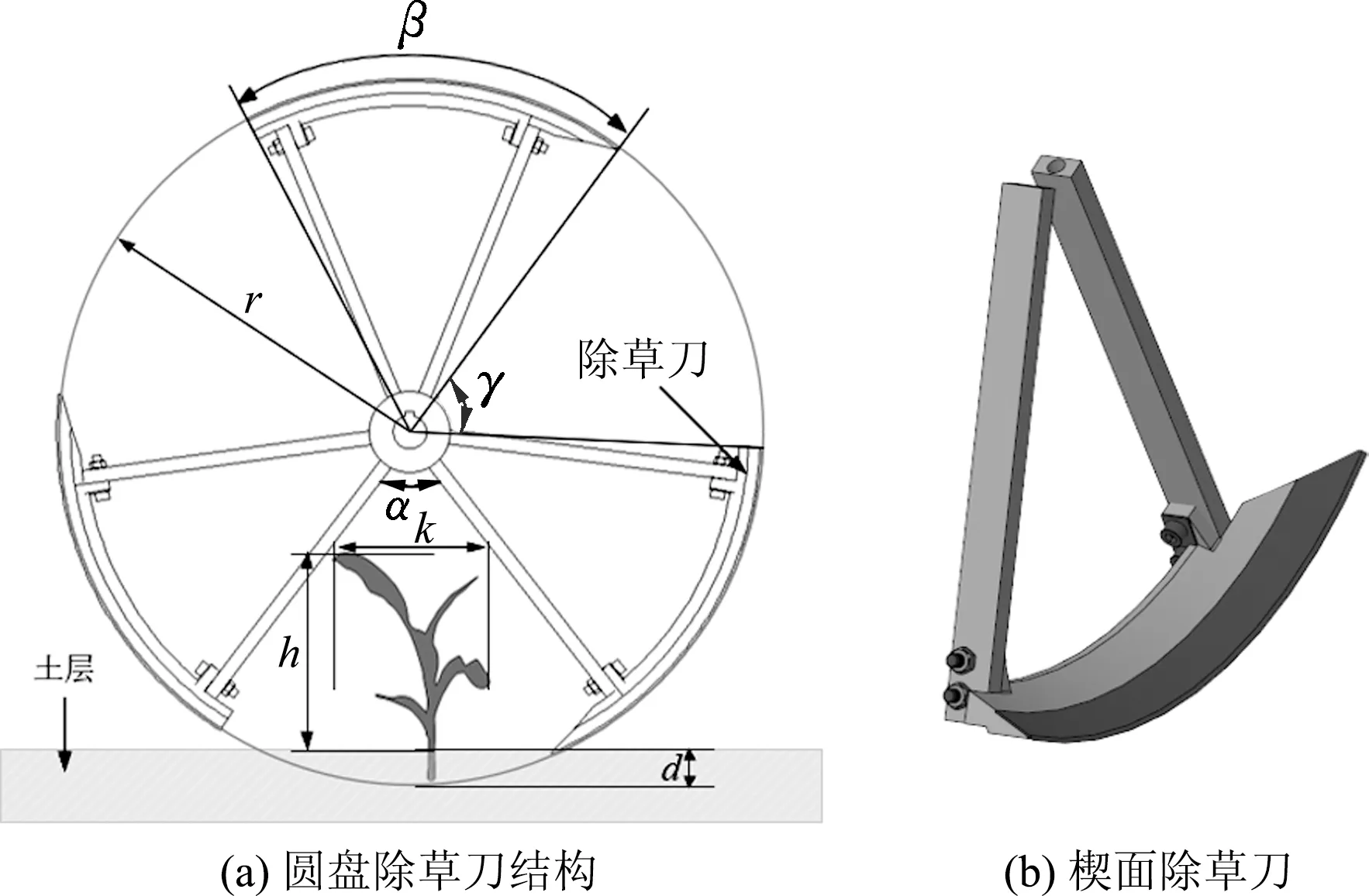

2.1.2圆盘除草刀的结构设计

为保证避苗效果,圆盘除草刀应有足够的避苗空间,同时其尺寸不应过大,否则会增大除草刀的转动惯量,增加系统功耗和控制难度.图3为除草刀结构图.综合除草效率问题,圆盘除草刀最终结构如图3a所示.其中,α为避苗空间的角度,β为除草空间的角度,γ为圆盘除草刀外圈避苗空间角度,α比γ大10°.避苗空间角度计算式为

(1)

式中:r为除草刀半径,m;h为玉米苗躯干高度,m;d为入土深度,m;k为玉米苗躯干宽度,m.

玉米苗叶片的扩展范围大,在避苗空间设计时将玉米苗的躯干尺寸作为设计参考.玉米苗躯干高度与实际高度一致,躯干宽度取最大宽度的50%.通过田间实际测量,三叶期前后玉米苗高度一般为110~130 mm,伸展直径一般为190~220 mm.当入土深度为50 mm时,选择除草刀安装半径为280 mm,则避苗空间的夹角α至少应为57.62°.

为保证除草效果,同时减少除草刀对土壤的扰动破坏,参照目前已经广泛使用的中耕除草铲的工作原理,设计了一种简单有效的楔面除草刀,如图3b所示.为降低加工难度,除草刀由刀片和刀座2部分组成,刀片安装在刀座上,刀座与除草刀杆固定在一起.除草刀片为厚度1.0 mm的65Mn弹簧钢,由激光切割加工成型,除草刀座由铝铸造而成.

图3 除草刀结构示意图

2.2 EDEM仿真试验

2.2.1仿真参数与土壤模型的设定

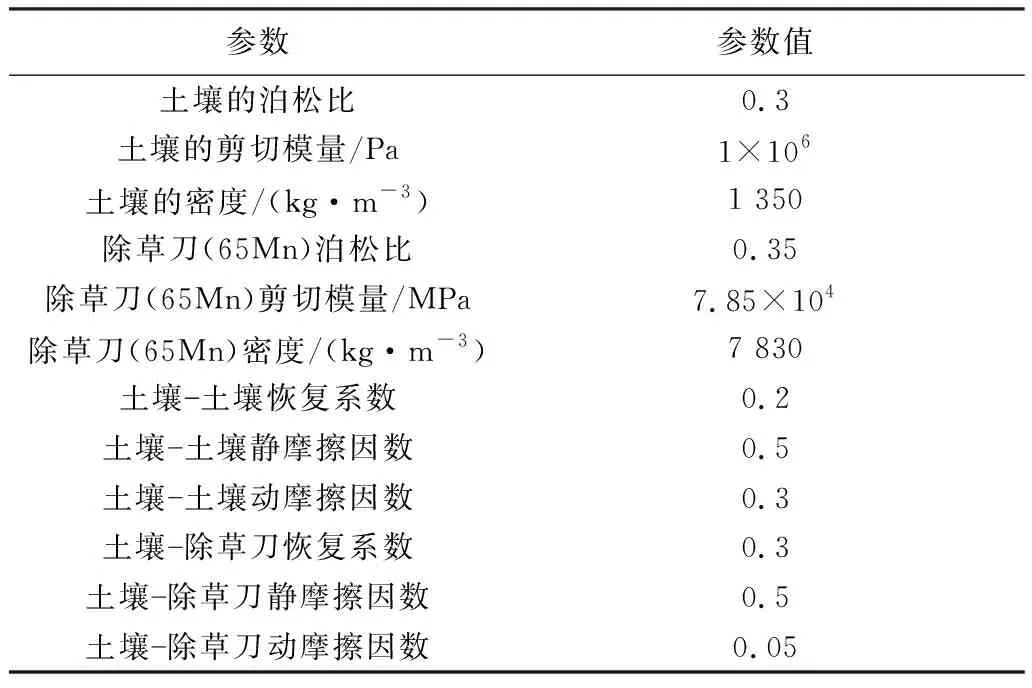

入土角是铲式中耕除草装置设计的关键因素之一.土壤的力学特性比较复杂,通过EDEM离散元技术模拟土壤和机具的相互作用是一种有效的分析方法.东北地区土壤为有黏性的黑土,容易团聚,参考HANG C.G.等[9]研究结果,选择土壤与除草刀之间的接触模型为Hertz-Mindlin(无滑移)模型,选择土壤颗粒之间接触模型为JKR Cohesion模型,并设置4种土壤颗粒,模型参数设置如表1所示.

表1 模型参数设置

2.2.2土壤铲切效果试验

根据《农业机械设计手册》对于中耕机械土壤工作部件设计要求,单翼铲和双翼铲切土角和碎土角为0°~30°.因此,每隔5°选1个入土角度,设置7个入土角度,建立7组除草刀模型进行仿真试验.设定前进速度为0.5 m·s-1,转速为3.49 rad·s-1,圆盘除草刀安装倾角为25°,入土深度为30 mm.

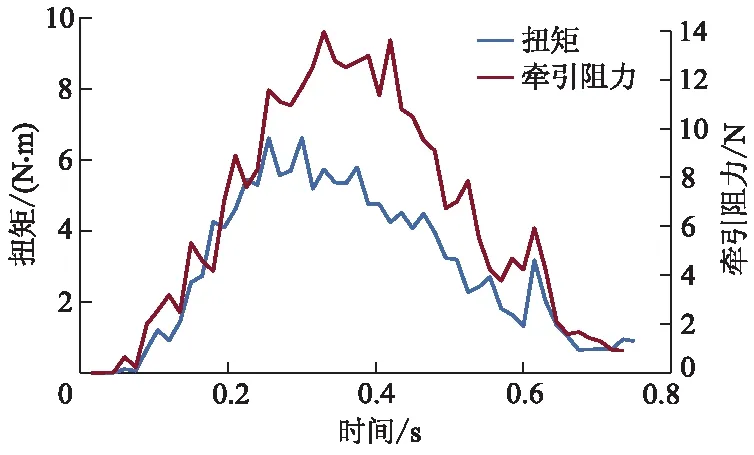

每组仿真入土试验连续进行3次,求出该时间段内的平均前进阻力作为最终结果.入土角度为0°、5°、10°、15°、20°、25°和30°时的入土阻力分别为8.51、7.59、6.93、6.48、7.32、8.55和10.30 N.随着入土角的增大,前进阻力先减小后增大,阻力最小时入土角为15°.除草刀入土角为15°时,除草刀牵引阻力和扭矩如图4所示.由图4可知,除草刀最大扭矩约为6.7 N·m,最大牵引阻力约为13.9 N.

图4 除草刀对土壤的铲切仿真试验

2.3 动力及传动设计

为缩小系统体积,防止机构臃肿,动力传动系统采用伺服电机搭配谐波减速器的方式.驱动圆盘除草刀作业的扭矩主要由除草刀本身加速所需要的扭矩和除草刀转动时克服土壤阻力所需要的扭矩构成.除草刀本身加速所需扭矩可以通过圆盘除草刀的转动惯量和角加速度求得.通过Pro/E软件分析,经过减重设计圆盘除草刀的转动惯量约为0.09 kg·m2.除草刀最大角加速度发生在静止加速启动时,角加速度约为178 rad·s-2,估算出除草刀加速所需的扭矩约为16.000 N·m.EDEM仿真试验得出除草刀克服土壤阻力需要的扭矩约为6.700 N·m,因此,求出除草刀所需最大扭矩约为22.700 N·m.为保证系统可靠性,最终选择的减速比为1 ∶50,伺服电机额定扭矩为0.637 N·m,最大扭矩为2.230 N·m,额定转速为3 000 r·min-1,最高转速为6 000 r·min-1.

3 控制策略与运动学分析

3.1 视觉和控制策略

视觉系统采用深度学习苗草检测算法,在该方面,笔者所在的课题研究团队已经有了较为深入的研究[10].之前已经在多样化数据采集基础上,建立了基于Faster R-CNN的改进型苗草检测模型.在此基础上,采用G-R特征提取方法[11]进行苗草图像的分割和标记,通过数据增强后最终建立了基于YOLOv3网络的苗草检测模型[12].相比于Faster R-CNN苗草检测模型,YOLOv3检测模型的检测速度更快.通过大量的苗草图像数据训练,最终玉米苗识别平均准确率为98.50%,杂草识别的平均准确率为93.45%.

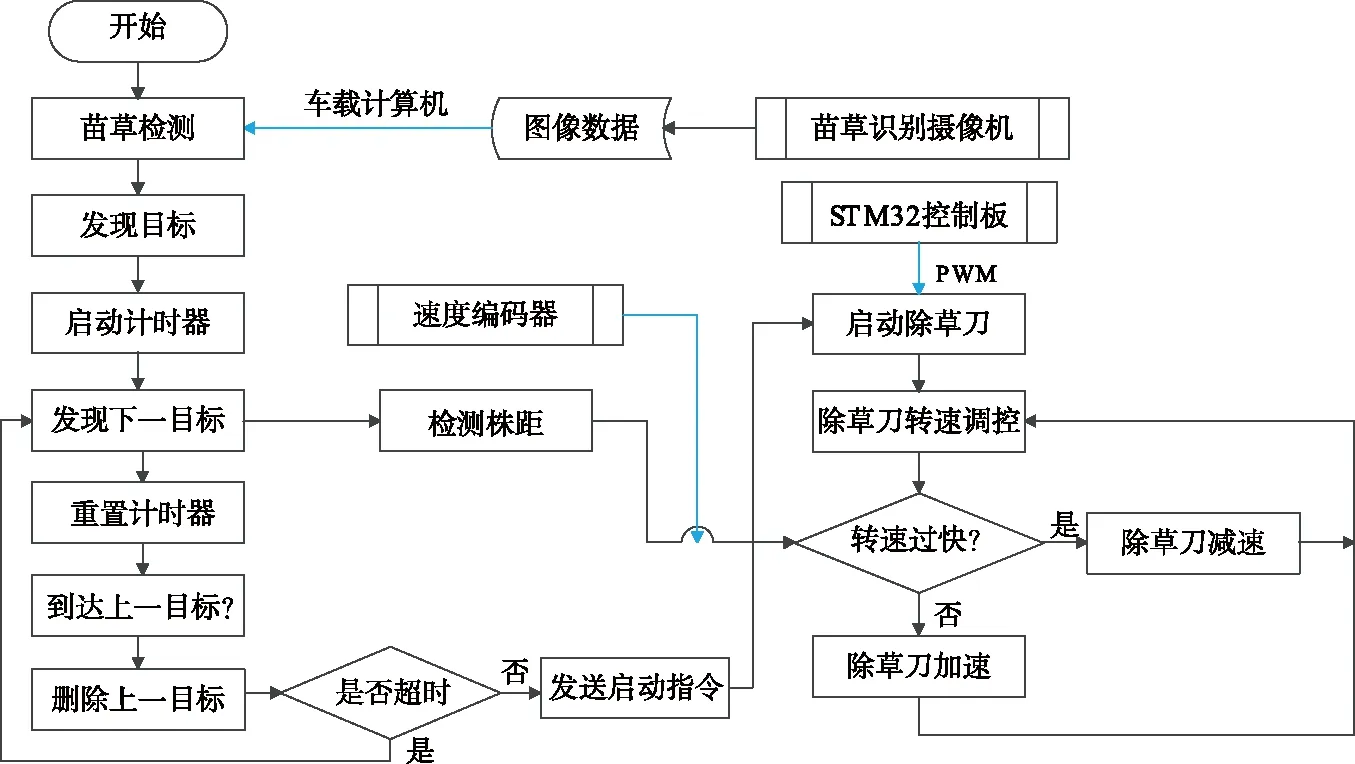

为了确保除草刀控制的准确性,控制系统采用时间和位移相结合的控制方式.移动平台的作业速度比较稳定,因此控制系统的主体是时间控制方式,同时采用了位移控制方式对其进行监督和修正.此外,控制系统采用了S型加减速速度控制算法.视觉系统与除草刀控制系统的协同作业过程如图5所示.

图5 视觉系统和除草刀控制系统协同作业流程图

3.2 运动学模型

由于标准的S型加减速速度算法分段多、计算量大,因此实际使用中多采用简化的S型加减速速度算法[13].结合除草刀运动特性,将简化的S型加减速模型分为加加速、减加速、加减速、减减速和匀速等5段组成,前4段作为避苗转速曲线,最后一段作为除草转速曲线.由于除草刀在每个周期中的起始角速度和结束角速度不相等,为了使速度变化平稳,通过控制加速时间和减速时间的不同来实现不同的初、末速度.为了简化模型的复杂度,设定加速过程2段曲线的加速时间都为ta,减速过程2段曲线的减速时间都为tb.各个函数段的时间间隔主要通过保护区和株间除草区的时间决定.若目标植株保护区直径为D,机器人移动平台前进速度为va,则除草刀在经过该区域时需要的时间td是前4段速度函数的时间总和,即

(2)

除草过程的时间tc和株间除草过程中的除草刀转速ωl分别为

(3)

(4)

式中:l为株间除草区长度.ωc和ωl计算如下:

(5)

式中:ωc为加速后最快的角速度;ωs为本周期初始角速度;J为角加加速度; -J为角减加速度.

由于圆盘除草刀最外圈避苗空间的角度为γ,因此避苗过程的总转角为γ,即加速过程和减速过程的总转角为γ.通过分析角速度的函数特性可知,加速过程转角θac、减速过程转角θde和总转角γ计算式为

(6)

其中,本周期初始角速度ωs也是上一个周期结束时的角速度.对上述的表达式进行整合,可以得到一个只包含未知变量ta的方程,即

(7)

方程(7)比较复杂,借助Matlab求解出符合要求的ta:

ta=3tdωl-4γ+tdωs+

(8)

以圆盘除草刀圆心为坐标原点,x轴方向为平台前进方向,建立笛卡尔直角坐标系.除草刀绕自身轴线逆时针转动,则除草刀的运动为随平台前进和绕其自身轴线转动的复合运动.选刀刃上任意点为研究对象,任意时刻除草刀刃上任意点M的运动轨迹方程为

(9)

4 试验与结果分析

4.1 试验条件

土槽试验在东北农业大学工程训练中心室内进行.土槽长为10 m,宽为3 m.土壤类型为典型的东北黑壤土,水质量分数为11.4%~17.5%.除草装置样机安装在室内小型车体平台上,平台速度可调,试验每次均为单行,5行全部完成后,取平均值作为最终结果.每组试验完成后,苗草需要重新布置.由于试验时处于冬季,无法获取到真实玉米苗样本,且本研究的重点是验证除草装置的避苗除草效果.因此,本试验采用尺寸相近的样苗和样草取代真实的苗草.为减小试验误差,每组试验的苗草分布规律尽可能一致,样苗株距为250~300 mm,杂草密度为0.03~0.04 株·cm-2.

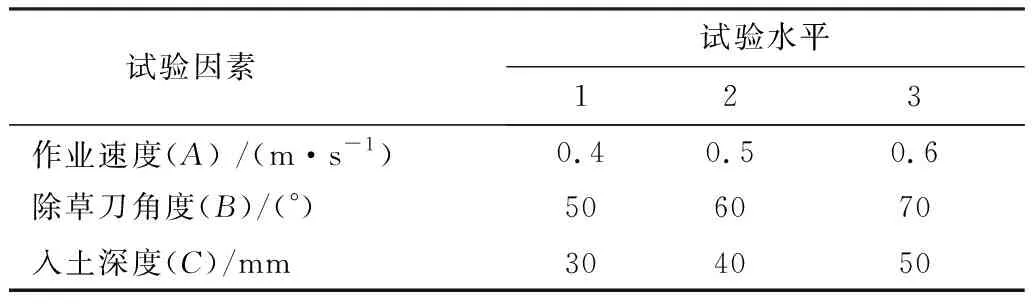

4.2 试验设计

选择除草平台的作业速度、除草刀角度和入土深度为试验因素.通过前面设计除草刀时的理论分析,除草刀角度过小会影响除草效果,过大会导致避苗空间不足,造成伤苗,其最大角度为72.38°,因此选择除草刀角度50°~70°.此外,通过室内预试验,在保证破土除草效果的前提下,确定除草刀入土深度为30~50 mm,过浅会降低除草效果,过深会消耗较多动力.确定平台的作业速度为0.4~0.6 m·s-1,过低会降低除草效率,过高会导致系统响应速度不足.各因素及水平如表2所示.

表2 试验因素和水平

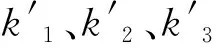

表3 正交试验结果与极差分析

由表3的极差分析可知,影响除草率的主次顺序依次为除草刀角度、除草刀入土深度和作业速度,各因素的最优水平组合为A2B3C3.同理,影响伤苗率的主次顺序依次为除草刀角度、作业速度和除草刀入土深度,各因素的最优水平组合为A1B1C2.

4.3 试验结果分析

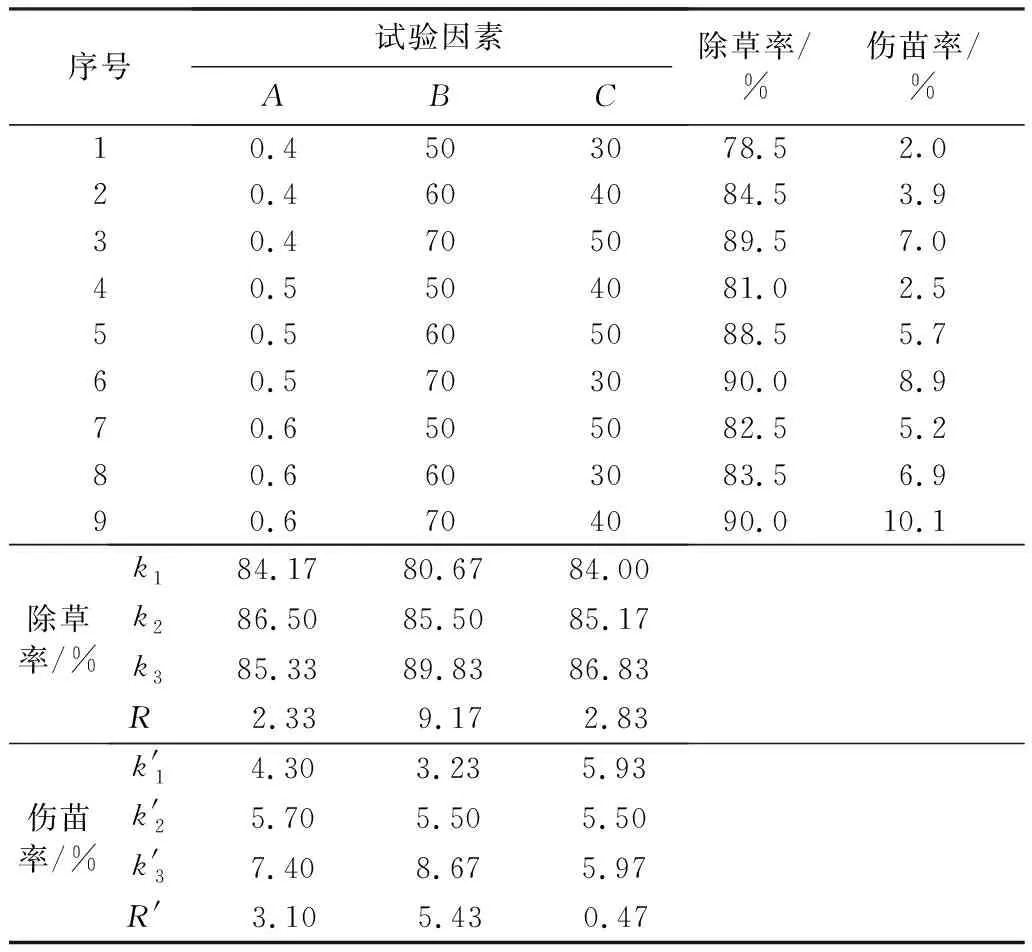

为探究3个因素对除草率和伤苗率影响的显著程度,对试验结果进行方差分析,结果如表4所示.分析表明:除草刀角度对除草率和伤苗率的影响均显著(p<0.05);作业速度对伤苗率的影响显著(p<0.05).

表4 试验因素对试验指标的显著性影响

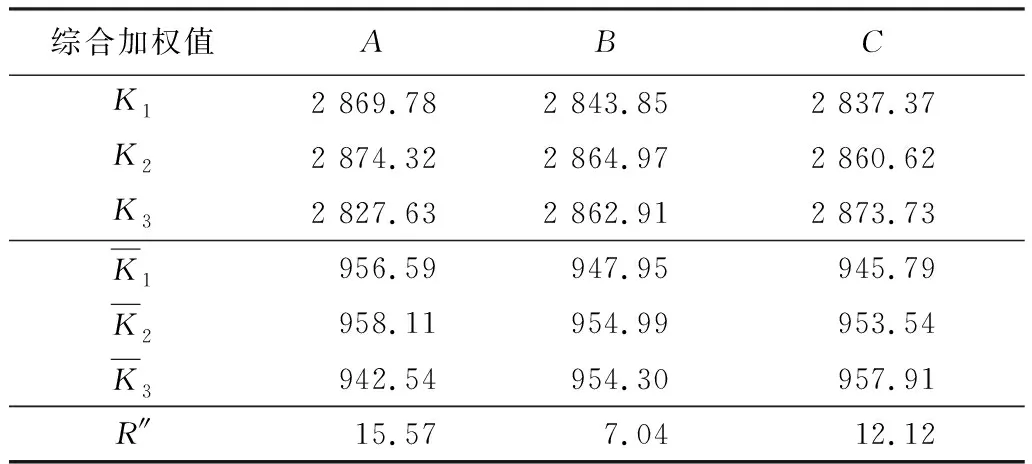

表5 综合加权结果

由表5分析可知:影响综合评价指标的主次顺序依次为工作速度、除草刀入土深度和除草刀角度,最佳参数组合A2B2C3.

除草刀角度对除草率和伤苗率的影响均显著,但对综合加权评分的结果影响不大.因为当除草刀角度较小时,除草率和伤苗率都低,而角度较大时,除草率和伤苗率都高.当综合考虑2个指标时,除草刀角度对最终评价指标的影响就会较小.作业速度对伤苗率的影响显著,作业速度较高时会导致伤苗率提高,这可能是由于视觉和控制系统响应速度不足导致的,这也是下一步系统的优化方向.

4.4 室外田间试验

为验证优化后立式旋转株间除草装置的除草效果,在东北农业大学试验田进行了田间除草试验,田间试验照片如图6所示.试验田长为20 m,宽为10 m.试验材料为玉米苗及其伴生杂草,玉米苗株距为250~300 mm,圆盘除草刀安装倾角为25°.在作业速度为0.5 m·s-1,除草刀角度为60°,除草刀入土深度为50 mm的情况下,对其中3行玉米苗分别进行除草试验,求出平均值作为最终试验结果.

图6 智能株间除草装置的田间试验照片

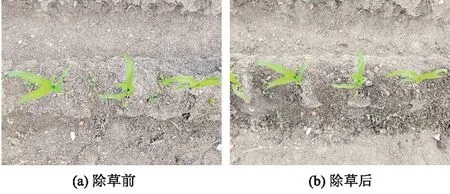

通过田间试验测得该装置平均除草率为89.57%,平均伤苗率为4.54%,除草前后的对比照片如图7所示.

图7 除草前后效果对比照片

5 结 论

1) 以三叶期前后玉米苗为研究对象,设计了一种基于立式旋转机构的新型智能株间机械除草装置,对除草装置的关键部件进行参数设计.正交试验结果表明,除草刀角度对除草率和伤苗率的影响均显著,作业速度对伤苗率的影响显著.

2) 兼顾除草率和伤苗率2个指标,通过综合加权评分法,确定除草装置最优参数组合如下:作业速度为0.5 m·s-1,除草刀角度为60°,除草刀入土深度为50 mm.在该参数水平下进行田间试验,平均除草率为89.57%,平均伤苗率为4.54%.试验结果可以为立式旋转除草装置的优化和设计提供参考.