低氮煤气燃烧器在球团回转窑低氮达标排放技改中的应用

马晓勇 孟祥龙 吴 敬 蔡长明

(1.凌源钢铁股份有限公司第二炼铁厂,辽宁 凌源122504;2.襄阳中和机电有限公司,湖北 襄阳441000)

0 引言

随着GB 28662-2012《钢铁烧结、球团工业大气污染物排放标准》的实施,氮氧化合物的排放限值将更加苛刻,国家环保要求NOx排放浓度在300 mg/Nm3以下[1]。“保护环境,达标排放”成为球团企业必须承担的社会责任和义务。环保的压力加大直接导致制造脱硝设备运行的成本增加,因此,加大技术创新力度,引进新技术,采用有效降氮措施成为球团行业链箅机-回转窑-环冷机生产工艺中达到环保降氮要求和降低成本的有效出路。

某公司第二炼铁厂回转窑为年产200万t的链箅机-回转窑-环冷机工艺生产线,原窑头燃烧器配置的是单烧焦炉煤气的四通道气体燃烧器,在生产过程中,为保证国家环保要求NOx排放浓度在300 mg/Nm3以下的达标排放要求,虽然经过多次热态工况包括对燃烧器的火焰状况调整,仍很难保证回转窑生产时NOx排放浓度值低于排放标准300 mg/Nm3,球团窑只能日减产约400 t运行,此时NOx排放浓度基本控制在240~290 mg/Nm3。在这种情况下公司因氮氧化物排放达标要求被动减产导致出现一定量的产能需求缺口,只能被迫大量外购球团,增加了采购成本,成为生产经营的一大难题,迫切需要解决。

这种依靠降低产能保证氮氧化物排放达标的生产状况严重制约球团回转窑的正常球团生产,降低回转窑的运转效益,因此需要优化改进,找到一些降氮措施,力求在保证回转窑球团正常生产出满足市场需求的高质量;在无需外购球团填补需求缺口的高产量情况下,烟气中的氮氧化物含量数值也可以达到排放标准以下。

1 氮氧化物的生成机理

NOx的生成途径主要有三种,具体情况如下:

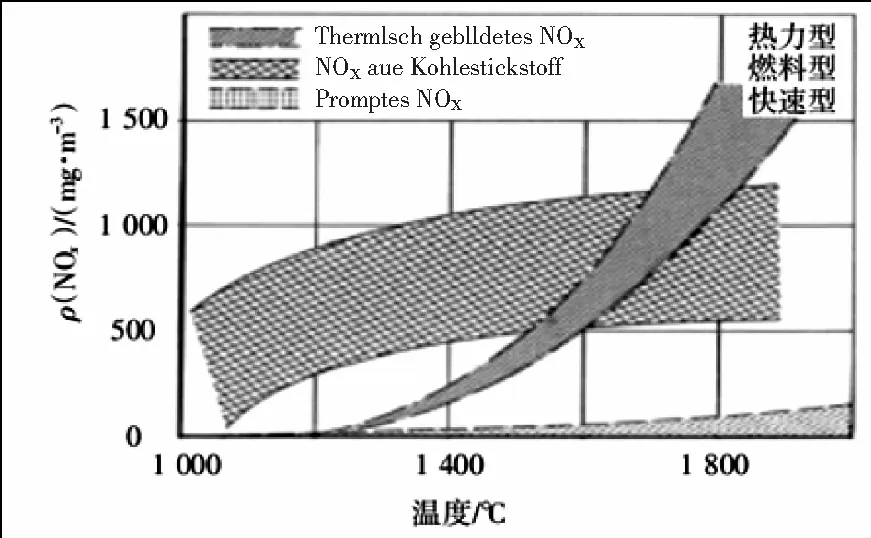

1)热力型NOx:指空气中的氮气在高温条件下氧化而生成的NOx。温度对空气中的氮转化为NOx的数量有着非常显著的影响(见图1)。烟气温度越低,NOx的生成量越少;同时烟气在高温区域停留的时间越短,则NOx的生成量越少。

图1 3种类型NOx随温度的分布图

2)燃料型NOx:指在燃烧过程中,燃料中的含氮化合物经过热分解和氧化而生成的NOx。

3)快速型NOx:指燃料中的碳氢化合物在燃烧时,由于燃料相对集中,燃料中的碳氢化合物高温分解成的碳氢离子团如CH自由基等与空气中的氮气反应生成HCN和N,然后以非常快的速度与氧气作用而生成NOx。 通常情况下,快速型NOx所占总的NOx的比例不到5%,故一般不予详细研究[2]。

从图1可以表明,燃烧温度对热力型氮氧化物生成有决定性的作用,当燃烧温度低于1 500 ℃时,氮氧化物的生成量很少;高于1 500 ℃时,氮氧化物生成量按指数规律迅速增加[3]。

2 烟气氮氧化物浓度偏高原因分析

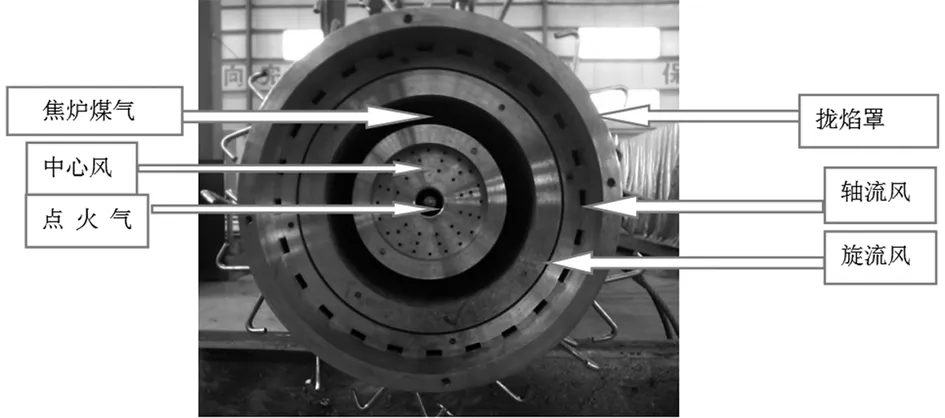

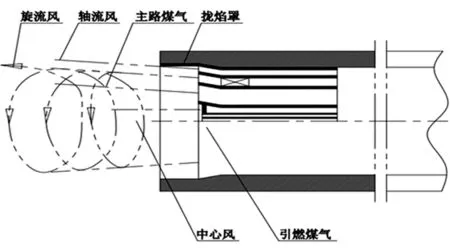

该公司第二炼铁厂回转窑窑头采用气体燃烧器,运行后的窑尾烟气经脱硫处理,没有脱硝设备运行。原来使用的燃烧器为四通通焦炉煤气燃烧器,其端面结构见图2,自拢焰罩一侧从外到内的通道排布为:轴流风、旋流风、焦炉煤气、中心风和点火气,焦炉煤气按一定的扩散角经旋流器旋流向外喷出,由外邻的经旋流器螺旋扰动的旋流风传给相当高的动量和动量矩,以高速度螺旋前进,并继续向外径向扩散,与高速射出的轴流风束相遇。轴流风束的插入进一步增强了气体燃料与空气的混合(包括周围的二次风),可根据风量的大小和轴流风旋流风的出口截面积的大小调节来控制火焰的发散程度,能按实际生产热工需要调节火焰的长短、粗细,达到需要的火焰形状。但是焦炉煤气中的高比例氢气的燃烧特性决定了这种结构的燃烧方式易产生高温集中情况,很容易造成火焰区域的局部温度达到1 500 ℃以上,这样就比较容易产生较高比例的热力型的氮氧化物。

图2 原用燃烧器端面结构

考虑到热力型氮氧化物的生成机理,其生成是在高温下由氧原子撞击氮分子而发生反应的结果,尤其是在温度达1 500 ℃以上燃烧情况,因此这种燃烧情形产生热力型氮氧化物的主要影响因素是温度和空气过剩系数[3],在操作上采取了适当降低焙烧温度和一次助燃风量的措施,逐渐将一次助燃风量由7 000 m3/h降低到6 200 m3/h。调整后,NOx排放浓度略有降低,基本控制在240~290 mg/Nm3,基本能够满足环保排放要求,但却造成回转窑整个热态工况系统温度降低,预热二段温度由原1 020 ℃左右逐渐降低到980 ℃左右,这样就使入窑生球的干燥、预热和焙烧效果变差,入窑生球强度差,破碎入窑的球团粉料量增大,使得在生产过程中回转窑结圈频次加剧,进一步影响了回转窑的球团的生产质量。同时加剧的回转窑窑体耐材表面结圈使得耐火材料使用寿命降低,对回转窑长期稳定运行带来许多不利影响。

为保证回转窑生产时使用焦炉煤气为燃料时NOx排放浓度值达标,球团回转窑经多次热态工况包括对燃烧器的火焰状况调整摸索,最终也很难做到达产(达产运行产量6 000 t/d)运行,只能每日产量减产约400 t运行,此时NOx排放浓度基本可控制在240~290 mg/Nm3,在这种情况下导致出现一定量的产能需求缺口该公司只能被迫大量外购球团,成为生产经营的一大难题。

从以上的运行和调整后的结果看,如果能在燃烧过程中采取措施有效降低热力型氮氧化物生成量,应当能够大幅降低烟气中的氮氧化物的浓度值,并且还能有效保证回转窑球团生产的产质量达标要求。所以计划在窑头使用的燃烧器上采取降氮技术措施,通过燃烧器的结构优化和参数精准设计,以及增加低热值煤气用量的方式,以偏重于细长火焰形状的方式从降低高温集中区域温度方向减少热力型的氮氧化物的生成比例,决定采用针对性设计的低氮型燃烧器。

3 低氮燃烧器的低氮技术措施

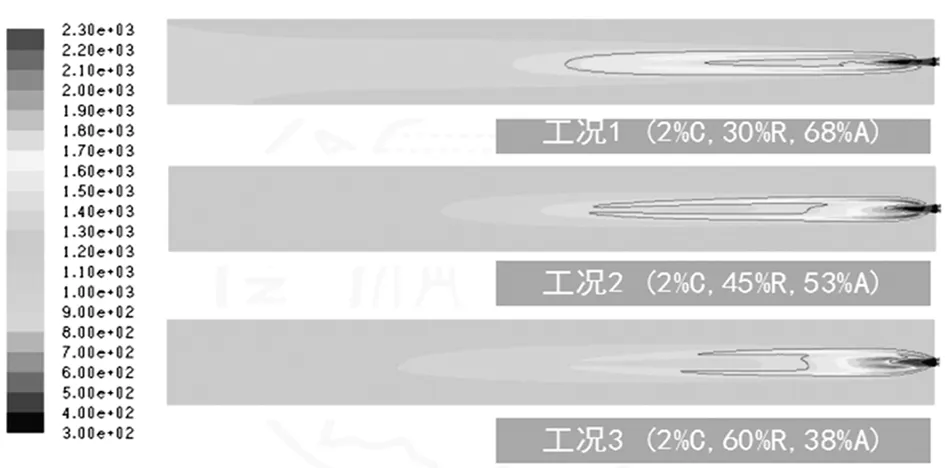

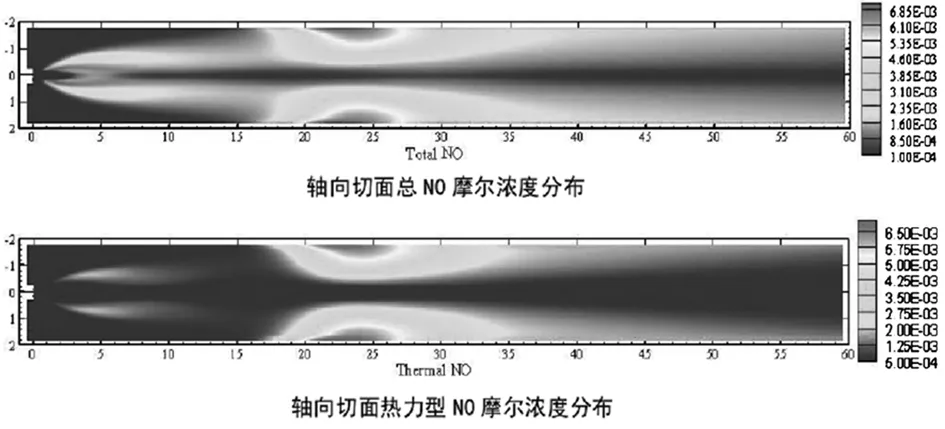

基于以上分析和技改方向,该公司与其合作公司通过校企合作与华中科技大学进行了模拟仿真实验(见图3、图4),焦炉煤气理论燃烧温度可达2 000 ℃以上,而高炉煤气的理论燃烧温度约为1 450 ℃,当混烧以上两种煤气时,理论燃烧温度可大幅降低,有利于降低热力型氮氧化物的生成。因此,在对煤气及各风机能力进行理论核算后,将燃烧器由单烧焦炉煤气改为烧焦炉和高炉两种煤气,其中设计焦炉煤气用量在8 000≈10 000 Nm3/h,高炉煤气用量在8 000≈9 000 Nm3/h。

图3 各助燃风比例变化时的火焰热场工况

图4 轴向切面氮氧化物(总的和热力型)分布

在煤气成分一定,燃料型氮氧化物不可控情况下,为进一步稳定降低热力型NOx的生成需要在设计低氮燃烧器时采取以下主要措施[4]:

1)掺入一定量的低热值煤气形成分级燃烧效果,降低燃烧温度,避免局部高温。

2)通过优化设计保证细长火焰形状,不形成高温集中现象,延缓煤气与助燃风的混合剧烈程度,降低高温区域的氧气浓度,适量减少助燃风的用量。

3)稳焰和烟气回流的结构设计,降低燃烧中心区域的氧气浓度,加强火焰内焰中心区域的还原气氛将已经生成的NOx再还原成N2。

由此根据需要针对性地通过以下方式对多通道燃烧器优化设计来实现降氮:

1)在保证热能和焙烧温度需求和球团成品质量情况下,增加掺烧低热值煤气如高炉煤气的用量可以有效降低热力型氮氧化物的产生。

2)通过各通道内外出口的锥度和速度合理设计,延缓气体燃料尤其是焦炉煤气燃料与助燃风的混合,组织气体燃料与助燃风的混合燃烧均匀平和,不产生剧烈燃烧现象和过高的热力集中点,从而形成细长规则有刚度的火焰形状,控制燃烧温度在1 500 ℃以下,避免局部高温。

3)减小窑头一次助燃风配比,采用12≈15%低比例的一次助燃风比例,在实际生产使用时甚至会达到10%的低比例,使在火焰最大直径处的高温区处氧气浓度很低或处于微还原气氛,通过抑制NOx生成和再还原回N2的方式,有效降低热力型NOx的生成。

4)合理的较快速度的轴流风和旋流风的大推力推送,中心风端盖板的钝体效应,以及中心风的回流外推作用,可有效缩短高温烟气在高温区内的停留时间,减少烟气中N2的参与氧化的机会,从而降低热力型NOx的生成。

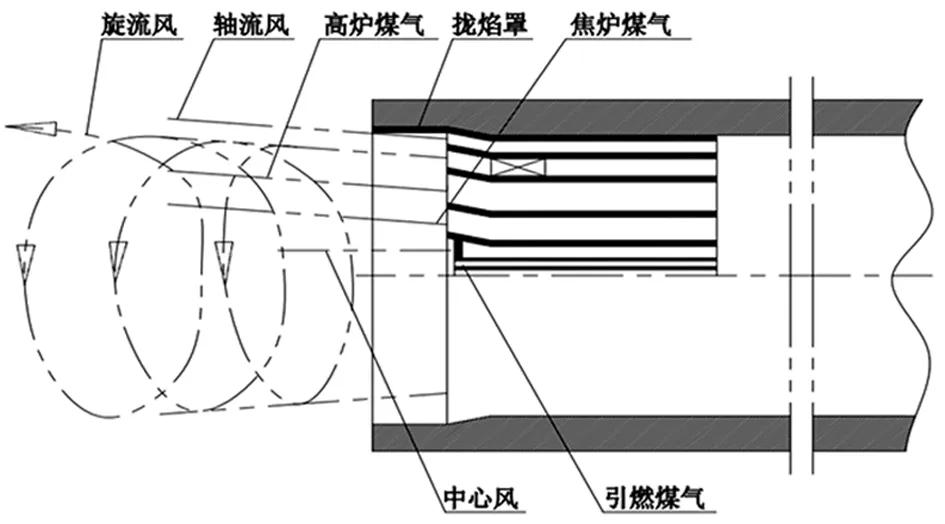

该公司在确定混烧焦炉煤气和高炉煤气后,对燃烧器结构进行变更优化(详见图5、图6)。由原四通道气体燃烧器改为五通道气气混烧燃烧器,不但可满足工艺焙烧温度,而且焦炉煤气、高炉煤气与一次助燃风和二次助燃风混合良好,拢烟罩形成的碗状效应收拢火焰,使煤气燃烧火焰状态稳定,形状规整,火焰不产生过高的峰值温度和局部高温,温度分布均匀合理。从设计改进措施上力求减少热力型氮氧化物的生成比例。

图5 原四通道气体燃烧器火焰中各种气流流动示意图

图6 优化后的五通道气体燃烧器火焰中

优化后的燃烧器工作原理:燃料焦炉煤气和高炉煤气分别从各自的通道行进至头部端口部,按一定的扩散角经旋流器旋流向外喷出,由外邻的旋流风传给相当高的动量和动量矩,以高速度螺旋前进,并继续径向扩散,与高速射出的轴流风束相遇。轴流风束的插入进一步保证了燃料与引射进入的助燃空气的按需混合,能按实际生产热态工况需要调节火焰的长短、粗细,达到需要的火焰形状。其中心部分的中心风除起稳流的作用外,还能使中心部分的燃料及CO燃烧提供适量的氧气,使燃烧更为充分;中心风的回流外推作用,可有效缩短高温烟气在高温区内的停留时间,减少烟气中N2的参与氧化的机会,有效降低热力型的氮氧化物的生成。优化技改后头部实物图见图7。

图7 技改后头部实物图

4 取得优化效果及效益

4.1 优化效果

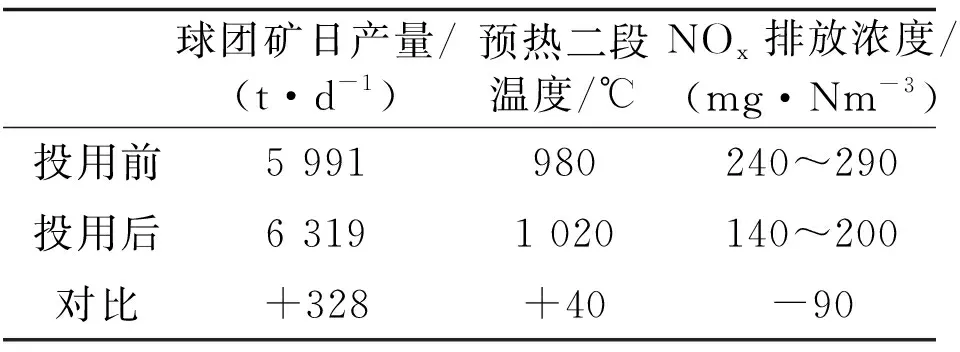

使用新的低氮燃烧器后,燃烧器火焰形状规整细长,在线调整方便灵活,窑内气氛通透,热工状态易于控制,燃烧器火焰燃烧状态明显改善,由改造前的发散、飘短变为稳定,形状规整,焙烧温度恢复到正常水平,预热二段温度稳定达到1 020 ℃,入窑生球强度有效提高,入窑破碎率小,窑内粉料少,结圈情况也比以前大幅改善,回转窑生产的球团矿产量提高,氮氧化物排放浓度显著降低,不会因超标限产和降产运行,成功实现达标排放,具体结果详见表1。

表1 燃烧器改造前后指标对比表

4.2 效益

改造后,排放烟气中的氮氧化物浓度降低,已不再是产量的制约性因素。球团矿产量有较大提升空间,按目前日增产328 t计算,年降低球团矿固定费用约300万元,同时还可降低煤气和电等能源消耗,减缓回转窑结圈、延长耐火材料使用寿命,具有显著的经济效益。同时,氮氧化物排放浓度降低,减少对大气的污染,具有显著的环保效益。

5 结语

在球团行业链箅机-回转窑-环冷机生产工艺中,球团回转窑上使用的多通道低氮燃烧器可以响应环保低氮排放要求,通过采用高炉和焦炉煤气两种气体燃料混烧的新型低氮气体燃烧器,根据NOx的热力型和瞬时型生成机理[4],利用有效降氮的技术措施改进于燃烧器上,可以有效降低窑尾烟气中的氮氧化物排放浓度,攻克了回转窑氮氧化物排放因为超标制约生产的难题,是国内年产200万t回转窑低氮生产技术的一次重大创新,具有显著的经济效益和环保效益。