某铁矿富余尾矿堆存处置方案研究

毛瑞坤 刘建义 赵树林 李 涛

(首钢集团有限公司矿业公司,河北 迁安 064404)

0 引言

某铁矿位于河北省唐山市境内,是集采矿、选矿为一体的大型矿山企业,矿山始建于1969年,是国内大型露天铁矿之一。

某铁矿目前使用的尾矿库为新水尾矿库(尹庄尾矿库已停用)。新水尾矿库始建于1971年,新水尾矿库现阶段堆存的尾矿坝顶标高为213 m,现堆存尾砂6 690万t,尾矿库最终设计标高230 m。目前尚剩余200万m3库容,按照目前的矿山生产规模,尾矿库仅可满足的服务年限为1.5年,迫切需要解决后续尾矿的堆存问题,以满足企业长远发展需求。

1 选厂尾矿处置工艺

目前选厂尾矿具体产出工艺为:选厂产出的尾矿,经过建筑砂生产线的圆筒筛将粗颗粒(0.5 mm以上)尾砂筛分出来用作建筑用砂外销;之后的尾砂自流进入干排砂生产系统,通过旋流器和直线振动筛再次筛出较粗粒级的干排砂(0.3~0.5 mm);剩余约24%的细粒级尾砂进入5#浓密机浓缩后,采用隔膜泵送至新水尾矿库堆存(-0.074 mm含量80.48%),年尾砂排放规模约90万m3。

2 问题提出

根据应急管理部、国家发展改革委等八部委2020年2月21日下发的《防范化解尾矿库安全风险工作方案》要求,“自2020年起,在保证紧缺和战略性矿产矿山正常建设开发的前提下,全国尾矿库数量原则上只减不增,不再产生新的‘头顶库’。”“严禁审批‘头顶库’、运行状况与设计不符的尾矿库加高扩容项目。”

考虑到上述国家政策层面的影响,以及尾矿库下游有村庄未搬迁的实际情况,因此尾矿库加高工程、新建尾矿库审批实施的可行性极低。为解决尾矿库库容不足问题,必须研究尾矿库替代方案。在前期组织大量考察、试验的基础上,本课题转换工作思路,开展了南采采坑胶结堆存尾矿、河西排土场堆存两套方案研究[1-3]。

3 尾砂堆存方案研究

3.1 南采采坑尾砂生态恢复方案

按照开采规划,南采坑预计2021年9月露天开采结束,目前南采采坑已经回采到-20 m水平。南采坑境界内+40 m标高以下采坑容量700万m3(+44 m标高南北采坑联通),预计可以固态方式堆存尾矿1 000万t。考虑到现有尾矿库可以服务至2022年,基本可以满足服务至露采结束堆存细粒级尾矿的需求。

选厂尾矿经泵站输送到隔渣间和干排系统进行选砂和干排后,剩余细粒级尾矿经老5#浓密机浓缩后,输送到深锥浓密机内,经过絮凝沉降,底流自流给入3台搅拌桶,在搅拌桶内制备成充填料浆,通过管道由充填钻孔自流到南采采坑。浓密机溢流澄清水返回到厂区老厂5#环水池供选厂使用,现有隔膜泵站及新水尾矿库停用。

入库细粒级尾砂胶结充填到南采采坑+40 m水平,尾砂上部覆土绿化,形成生态景观。实施后,达到露天采坑生态恢复治理的目的,同时解决了露采结束前细粒级尾矿堆存难题,具有经济和社会双重效益。

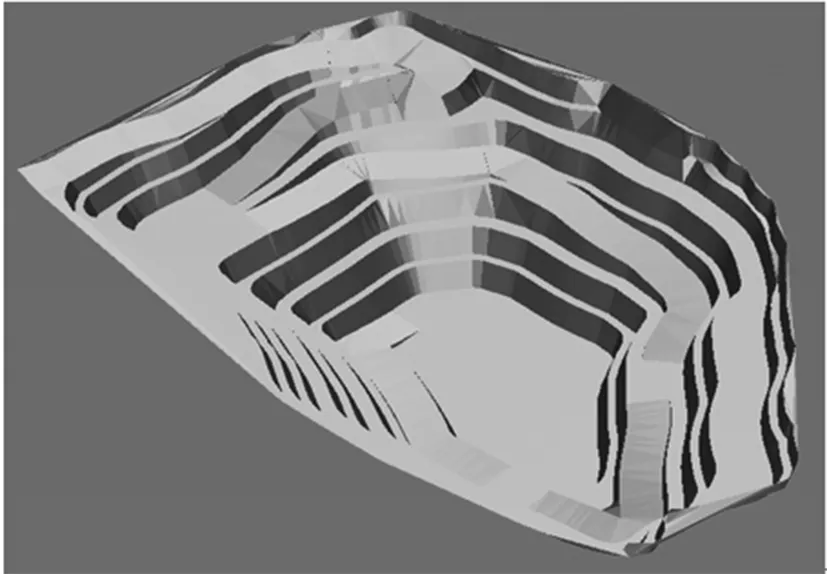

基于某铁矿新水尾矿库库容不足、富余尾砂需要处置的问题,提出南采采坑闭坑后实施生态恢复的方案,见图1。采用露天采坑堆存胶结尾矿,用以处置富余的尾砂。

图1 南采坑闭坑图

结合某铁矿实际,考虑到后期露天采坑挂帮矿需要充填法采矿,散体尾矿不能直接排放到采坑内。规划在切方形成的128 m地采工业场地,新上1台Φ20 m深锥浓密机,2套搅拌系统,打3条充填钻孔。细粒级尾矿在5#浓密机絮凝浓缩后经底流泵直接输送至深锥浓密机内(现有隔膜泵站、尾矿管停用),经过絮凝沉降,放砂浓度65%以上,溢流澄清水再回到浓密机供选厂使用。按照灰砂比1:20的比例,在搅拌桶内制备成料浆浓度70%左右的充填料浆。通过充填钻孔、充填管道自流输送到采坑内[4]。

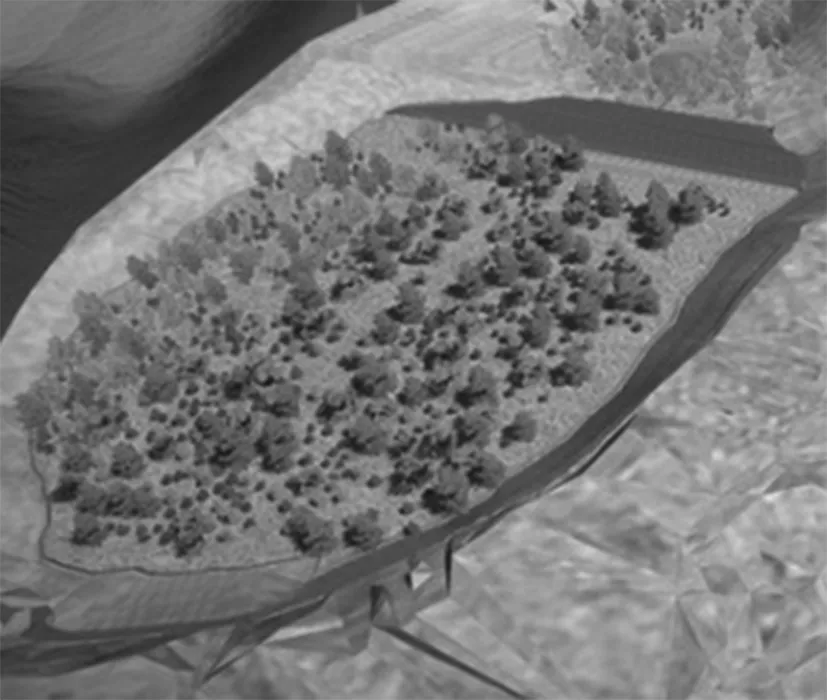

南采采坑充填至设计标高时(+40 m),对尾砂充填区域进行覆土绿化,经测算可增加绿地面积16.5万m2。项目实施后可有效的改善南采采坑岩体长时间裸露所导致的边坡失稳以及扬尘等问题,并且增加了绿化面积,有利于恢复采坑生态,见图2。

图2 南采坑尾砂固结堆存效果图

3.2 河西排土场尾砂生态恢复方案

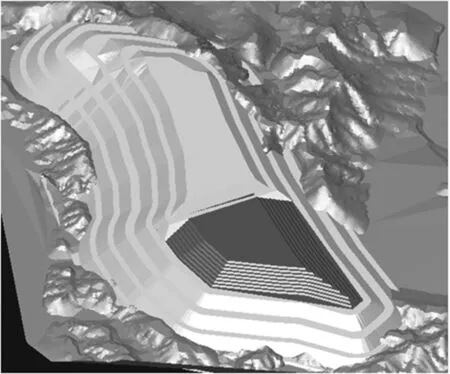

选厂生产的尾矿经浓缩、水泥胶结固化的方式,以干排方式堆存至排土场,考虑到排土物料含石量高,力学参数高,渗透性好,可堆置在场地外围形成围挡;依靠围挡形成充填网格,保障堆存区充填料浆有序排放,见图3。

图3 河西排土场堆存尾砂方案

工艺流程介绍如下:结合某铁矿实际,尾矿库库容不足,散体尾矿不能直接排放到排土场内。规划在西排土场现有265 m排土平台上,新上1台Φ20 m深锥浓密机,2套搅拌系统。利用充填管道将胶结尾砂排到排土场平台上。细粒级尾矿在5#浓密机絮凝浓缩后采用隔膜泵送至深锥浓密机内,经过絮凝沉降,放砂浓度65%以上,溢流澄清水排到尾矿库[5]。

按照灰砂比1:20的比例,在搅拌桶内制备成料浆浓度70%左右的充填料浆[6]。具体如下:首先通过排土形成265~210 m坡道(路面宽度15 m),之后将尾矿管道架设到265 m平台上。考虑到尾矿库库容不足,现有尾矿管线路由标高在210 m左右,而排土场210 m以下局部有空间(坡底170~190 m不等),可以首先用于堆置胶结尾砂,折算堆存尾砂量300万t。210 m以下底部空间排放的同时,用42 t矿车在平台上形成每层5 m高的围挡,同时为方便人员设备到210 m充填场地作业、在围挡内矿车排土形成265~210 m坡道,并在坡道上敷设充填管道,胶结尾砂堆置高度55 m(265~210 m),前期可以自流输送到210 m排土平台上,240 m标高以上部分区域需要泵送。空间可以满足服务至露天开采结束细粒级尾矿堆存需要。

4 细粒级尾砂处置方案技术经济比较

4.1 对比概况

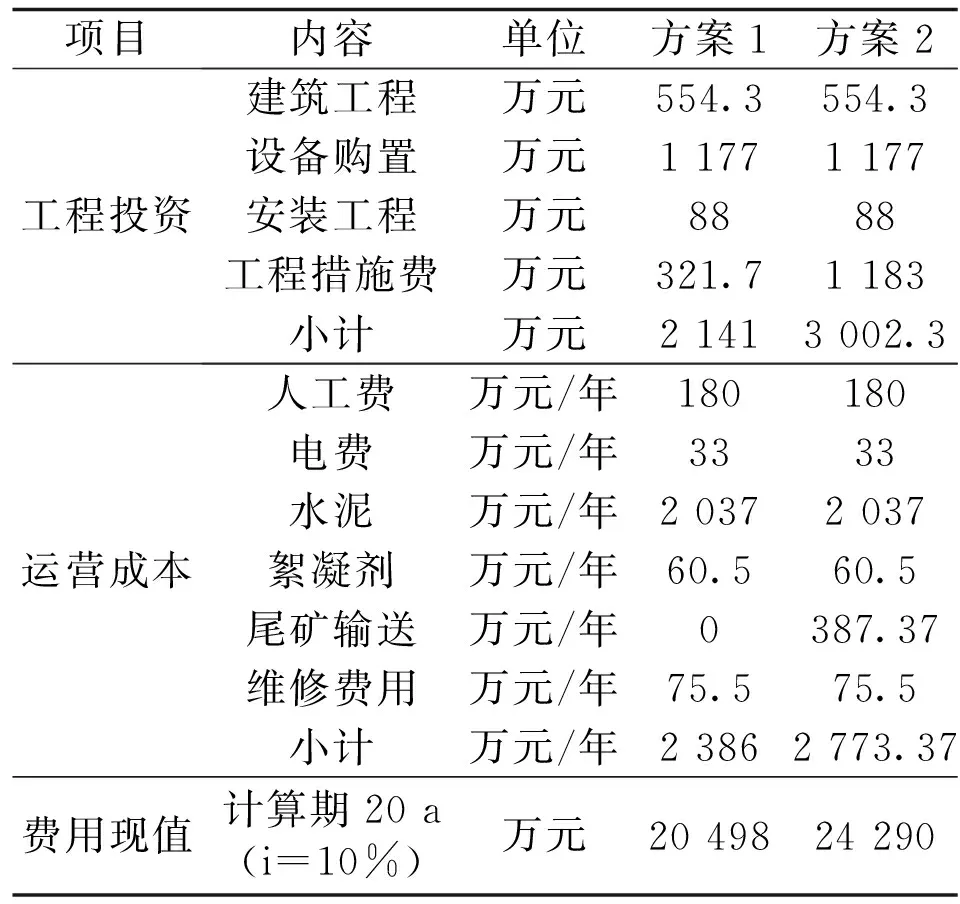

开展南采采坑胶结堆存方案(方案1)、河西排土场堆存方案(方案2)技术经济比较,详见表1。

表1 堆存方案技术经济比较表

4.2 南采采坑胶结堆存方案成本及运营费用

充填工业场地在南采采坑东帮128 m平台上,便于实现自流输送,充填倍线满足要求。

运营费用:2 386+101.70=2 487.70万元(折旧费用为:2 141×0.95/20=101.70万元)。折合尾矿量单位成本为2 487.7/(280×2.02×0.24)=18.33元/t·尾。

4.3 河西排土场堆存方案成本及运营费用

运营费用:2 773.37+104.61=2 877.98万元(折旧费用为:5 181.3×0.95/20=104.61万元)。折合尾矿量单位成本为2 877.98/(280×2.02×0.24)=21.2元/t·尾。

4.4 小结

综合以上经济分析比较来看,利用现有南采区堆存尾砂,在初期投资、运营费用、投资及20年经营费用现值比较来看,均要优于河西排土场堆存方案。

按照政府主管部门规定和既定设计要求,南采区在闭坑后,需要办理闭坑报告手续并实施土地复垦;而利用该堆存胶结方案,不仅解决了尾砂堆存占地问题,而且间接地完成土地复垦地的前期地形地貌恢复工作,可谓一举两得。

河西排土场胶结堆存尾矿方案的实施,虽然可以利用现有河西排土场地面空间,不用再侵占土地,但其在费用现值经济比较上要劣于南采区胶结堆存方案;而且需要对排土场尾砂胶结堆存场地进行防渗处理,多一道工艺处理环节,经济效果和安全效果将更劣势。否则充填尾砂料浆35%的水分将直接进入排土场内部,不利于排土场的安全稳定。

再者,胶结尾砂充填体堆排之排土场上方,直接占压现有排土场。而排土场废石资源具有广阔的利用前景,后期可以生产建材产品,变废为宝,被埋压后,这无疑会造成潜在资源的损失。

5 结语

采坑尾矿胶结堆存方案实施后,不仅解决某铁矿尾矿库库容的问题,同时与地采充填工艺紧密结合,采坑尾砂胶结堆存相当于实施了生态恢复和土地复垦,不存在环保扬尘等污染环境和破坏地表生态等问题[7]。此外采坑固态堆存尾矿后还可以用于露天高陡边帮的加固治理,防治次生灾害,一举多得。