轨道交通制动系统FRACAS的设计

毛俊

南京中车浦镇海泰制动设备有限公司,中国·江苏 南京 210000

1 引言

产品故障分析和解决是一个系统工程,不是某一个环节能够解决的事情。对于轨道交通制动系统而言,产品的故障分析不仅涉及产品设计、工艺、供应商等环节,同时外部工况、气候环境、人为因素、跟踪时间跨度等也会产生较大干扰和影响,在以往的FRACAS 系统中,往往由某一个环节,如质量、设计、工艺等,独自去解决问题,很难得到满意的结果,最终往往不了了之。通过FRACAS 方法,定制化搭建系统平台,规范基础数据,有效记录产品运行和故障数据,同时实现与其他信息系统数据的互联互通,进行产品可靠性统计和分析,能够有效指导产品的设计、工艺和售后业务提升,提升工作效率,避免类似故障发生。

2 项目背景

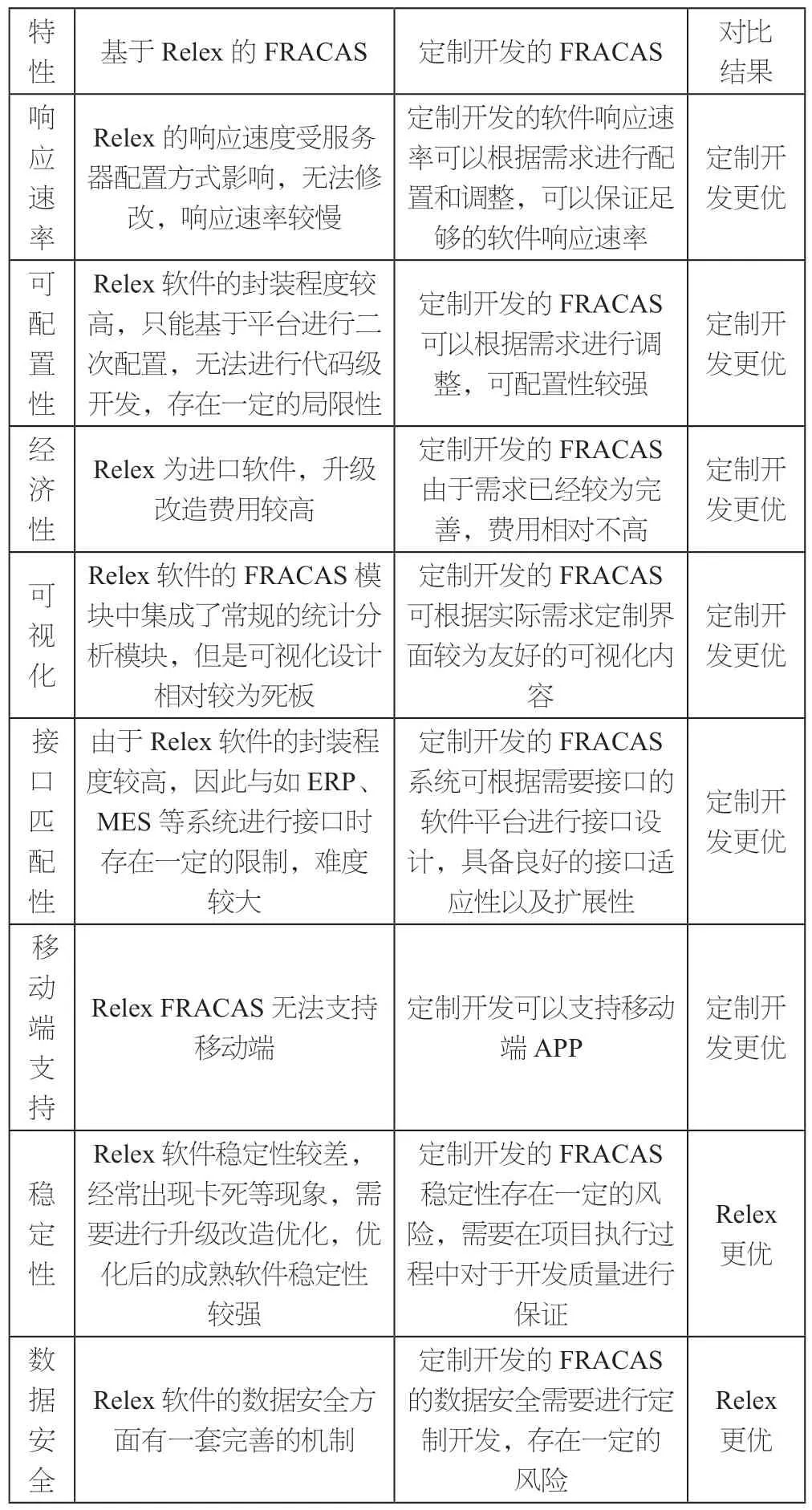

目前轨道交通企业大都通过引进Relex FRACAS 等软件实现FRACAS 工作的信息化,实现了FRACAS 系统从无到有的过程。如表1所示,在FRACAS 项目的实施和应用过程中大部分企业Relex-FRACAS 应用并不理想,表现出其他国家先进软件在水土不服的一面,最为重要的原因在于国际上企业管理水平和企业文化上存在一定的差距,中国企业更为依赖通过软件驱动企业管理和业务流程,因此也对软件提供了更高的要求,而目前轨道行业大范围使用的Relex-FRACAS 模块不能满足国内日益个性化的需求,提的比较多的问题有以下几点:

表1 基于Relex 的FRACAS 与定制开发的FRACAS 对比结果

①Relex FRACAS 的业务框架依照其他国家经验设计,扩展性差,只能进行简单配置,没有办法满足一些个性化需求。

②列车装备数量巨大、故障数据多、其访问速度会非常缓慢。

③无法满足中国用户习惯的移动互联的需求,如通过手机录入信息,拍故障的一些现象等。

④原厂中国技术支持能力薄弱,无法有效协助用户导入系统。

根据表1的比较分析,虽然采用定制开发也存在一些风险,但是可以通过加强项目管理和测试来降低风险,而其他更重要的方面,定制开发都具有明显优势,因此采用定制开发FRACAS 系统,借鉴Relex FRACAS 的应用经验,定制开发FRACAS 的主要需求点如下:

①速度提升:更高的软件性能,提高软件在现场登录访问的速度。

②统计报表优化:根据管理需要自由定制和调整统计报表。

③表单优化:针对企业的实际情况,在保证数据完整性的情况下,减少录入的数据量。

④流程优化:结合企业当前的人力资源、部门设置和管理模式,精简业务流程。

⑤移动互联:能够通过移动端录入现场故障信息,提升数据采集效率。同时移动端实现报表的实时显示和流程管理提醒。

⑥产品互联:实现与ERP、PDM、PHM 等系统的互联,实现互联的FRACAS,采集更全面的信息,利于故障根因分析和复现,实现问题闭环。

3 FRACAS 系统的设计

FRACAS 系统通过一套规范化的程序,使发生的产品故障能得到及时的报告和纠正,从而实现产品可靠性的增长,达到对产品可靠性和维修性的预期要求,防止故障再现[1]。

FRACAS 系统功能模块结构如图1所示。

图1 FRACAS 系统功能模块结构

3.1 故障记录

故障信息包含所属项目、列车编组、产品制造编号、故障零部件制造编号、故障现象、故障影响、故障严重性等级、故障模式、现场处理结果等50 多个项点,并且这些大部分信息需要从规范和标准化的基础数据中进行选择,以规范统计分析。产品故障数据将结合产品运行数据进行产品可靠性分析和统计。根据制动系统产品特性确定FRACAS 模块的数据项点,配置故障处理记录表单到系统中[2]。

3.2 流程管理(PDCA)

产品故障数据录入系统后,按照故障重要程度、故障频次进行故障等级区分按照大闭环、小闭环进行故障流转。首先对故障信息进行检查校对,然后对故障进行原因分析,根据原因分析结果提交责任部门制定纠正预防措施,责任部门领导对纠正预防措施进行审核,审核通过后由措施实施部门进行整改并且记录反馈纠正预防措施落实情况。最后质量管理部门对纠正预防措施的实施效果进行验证。验证有效后,故障PDCA 处理流程结束(见图2)[2]。

图2 FRACAS 模板任务流程图

3.3 产品运行记录

系统建立产品档案(产品配置管理),记录出厂日期、检修日期、运行里程等数据,记录产品运行数据将与故障数据结合进行产品可靠性分析和统计。

3.4 基础数据管理

为了规范产品故障数据录入和可靠性统计分析,需要对所输入的信息进行规范化和标准化,现场服务人员在输入时只需在规范的数据字典中进行选择即可。

3.5 数据统计与分析

通过对FRACAS 系统基础数据的规范,系统能够快速地实现对故障数据的查询、统计和分析,产品可靠性以报表、KPI 指标、头条、进度跟踪状态栏等形式进行展现。

4 结语

通过定制化开发的FRACAS 系统能够帮助用户“建立适合需要的管理信息系统,实现管理的信息化”,用户可以根据自己的意图去设计和使用系统,可以根据需要随时进行修改、优化,方便后续扩展功能并快速实现企业其他信息系统的互联互通,方便建立统一的数据库实现信息的共享,完善问题和故障的闭环控制,并积累故障处理全过程的经验数据,避免重大故障和重复故障的再次发生,对未来新品发生类似故障起到了积极预防的作用[3]。