燃料电池动力供氧系统仿真操控软件设计与实现

李彬彬,徐纪伟,谢仁和,马金保,孔 昕

燃料电池动力供氧系统仿真操控软件设计与实现

李彬彬1,徐纪伟1,谢仁和1,马金保2,孔 昕1

(1. 中国船舶科学研究中心,江苏无锡 214082;2. 宁夏工商职业技术学院,宁夏银川 750021)

以燃料电池为动力的水下作业平台供氧系统的实际训练存在一定的局限性和危险性,并且培训难度大,训练成本高。本文以某型使用燃料电池为动力的水下作业平台为对象,结合供氧系统的模拟训练需求,以Visual Studio 2015软件作为集成开发工具,采用C#语言,以GDI+为辅助工具编写仿真仪表和阀件,实现了水下作业平台燃料电池动力供氧系统的软件操作界面设计和功能仿真,并对设计的仿真系统进行了系统操作和功能测试,结果表明,该仿真操控软件能基本实现系统操作功能,反应供氧系统的工作情况和实际动态过程,具有良好的人机交互界面和实用性,此外,其对提高操作人员水下作业平台燃料电池动力供氧系统的操作水平有一定的积极作用。

水下作业平台 供氧系统 仿真 操控软件

0 引言

近年来,水下作业装备得到快速发展,而燃料电池技术得益于其能量密度高、接近零排放的良好性能,使之在水下装备动力系统方面成为研究热点。

燃料电池动力系统供氧分系统,是水下作业平台的重要组成部分。该系统的操作失误,轻者会导致动力系统失效,更为严重的会直接危及水下作业平台和人员安全。因此,对该系统的操作熟练程度不仅是动力系统可靠运行的保证,更是有效提高水下作业平台的安全性的重要保障,此外,由于液氧本身具有一定的危险性,因此,若对水下燃料电池供氧系统进行实际训练,存在很大的局限性和危险性,并且培训难度大,训练及维护成本高。

本文以某型使用燃料电池为动力的水下作业平台为对象,建立供氧系统的数学模型[1,2],以Visual Studio 2015软件作为集成开发环境,运用C#编程语言,设计开发系统参数设定界面、供氧系统软件操控界面等,并对开发的仿真操控软件进行操作及功能测试。

1 系统组成

以燃料电池为动力的水下作业平台供氧系统的主要功能是为燃料电池电堆工作提供其所需的氧气,供氧系统流程图如下图1所示,其主要由液氧罐、液氧汽化器、管路及其它阀件组成[3]。供氧系统工作时,通过自增压的方式对液氧罐内的氧气压力进行增压,罐内增压后的气氧将液氧压至液氧汽化器之后,通过液氧汽化器汽化后供燃料电池使用。此外,为了保证整个系统的用氧安全,供氧系统中还设置了溢流及超压排放功能。

图1 深海作业平台供氧系统原理图

2 数学模型

2.1 液氧罐模型

水下作业平台采用高真空多层绝热液氧储罐,在工作时,通过引出少量的液氧进行汽化增压,汽化增压后的气氧进入液氧罐的气相空间,在压差的作用下,为燃料电池提供其所需的氧气。为了尽可能地降低储罐中的液氧和气氧相互影响,对液氧罐中的液氧和气氧分别建模。根据气氧质量守恒方程[4]可得:

液氧质量变化方程为:

根据气体状态方程,液氧储罐气相空间的状态方程可以表示为[5]:

式中,P、mV、分别为液氧储罐气相空间气氧的压力、质量、体积和温度;为氧气的气体常数。

2.2 液氧汽化器模型

液氧汽化器本质上可以看做一个换热器,其主要作用是通过进入液氧汽化器中的循环水对进入液氧汽化器中的低温液氧进行加热,使低温液氧汽化变为气态氧。在本系统中,液氧汽化器主要有增压作用和动力供液汽化作用,虽然用途不同,但其本质都是通过用循环水对液氧加热汽化来实现的,因此,可以通过液氧汽化器的热平衡方程,建立其数学模型。

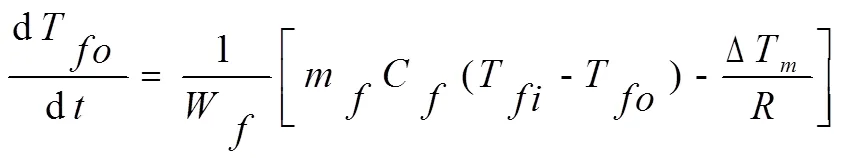

在循环水侧单位时间内蓄热量的变化=单位时间内循环水带来的热量-单位时间内循环水传给液氧的热量,其循环水侧的热平衡方程[6]如下:

氧侧单位时间内侧蓄热量的变化=单位时间内循环水传给液氧的热量-单位时间内液氧汽化带走的热量,其氧侧的热平衡方程如下:

式中,T为循环水出汽化器的温度;W为循环水侧的热容量;m为汽化器中循环水的质量流量;C为循环水的比热;T为循环水进汽化器的温度;T为对数平均温差;为热阻;T为气态氧出汽化器的温度;W为汽化器氧侧总的热容量;m为气态氧流出汽化器的质量流量;为气态氧的比热;T为液氧进入汽化器的温度;m为液氧流入汽化器的质量流量;为液氧的比热。

2.3 管路模型

1)串联管路

在液氧系统中有段串联管路,其阻力系数分别为1,2,…n,其压力损失分别为,,…,总的压力损失为,则串联管路总的压力损失可由如下方程表示[7]

2)并联管路

在液氧系统中有段串联管路,其阻力系数分别为1,2,…m,其压力损失分别为1,Δ2,…Δ,总的压力损失为Δ,则并联管路总的压力损失可由如下方程表示

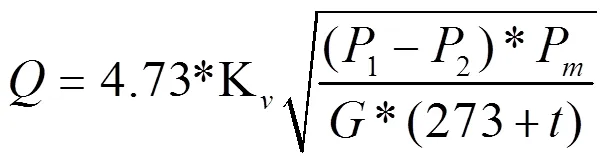

2.4 气动阀模型

在流体管道中,气动阀可以看做一个节流元件,根据流体的连续性定律可知,气动阀的的流量方程可表示为[8]:

式中:为标准状态下的气体流量;为额定流量系数;1为阀前绝对压力;2为阀后绝对压力;气体平均压力;为气体比重,空气=1。

3 仿真操控软件设计与实现

3.1 操控软件架构设计

软件架构设计在整个软件开发过程中不可或缺的一部分。在水下作业平台燃料电池动力供氧系统中,由于存在的模型较多,需要操作和显示的变量较多,因此,为充分降低数据存取显示与数据处理、逻辑模型计算的耦合度,保证开发软件的可扩展性强,本文采用三层架构软件设计思想[9],三层的组成与相互关系如下图所示。

图2 三层架构软件设计结构

供氧系统三层架构各层的职责分配如下:

人机界面层:用于接受用户输入的数据(如阀的操作、参数设置等),并将逻辑模型层处理后的数据结果通过界面显示给用户。

逻辑模型层:根据相应的规则负责对整个系统中数据进行处理,本系统中的规则主要表现在两个方面,第一方面是系统中各个主要设备的数学模型,通过调用各个设备的数学模型库进行数据处理,另一方面是根据系统的工作原理形成的动作逻辑,来满足对系统工作原理要求和功能要求。

数据层:用于实现对数据的实时保存和读取操作。在该软件中定义了一个DataCenter的数据类,通过实时刷新模型及逻辑处理后的数据,来更新每个状态下的数据变量。

水下作业平台燃料电池动力供氧系统操控软件的具体架构如下图所示。

图3 供氧系统软件架构

3.2 仿真操控软件设计

供氧系统操控软件一共有3个界面:分别是系统切换界面、参数设置界面以及系统仿真操控界面。本仿真软件的开发基于Windows环境下的Visual Studio 2015软件作为集成开发环境,以C#为开发语言,从而实现供氧系统的整个仿真过程,其主要设计步骤有:基于GDI+专业控件的开发,设备数学模型的建立和程序化,软件操控界面设计,系统逻辑模型设计,编写各个类的属性、方法以及事件处理程序等[10,11]。

1)系统切换界面

图1为供氧系统切换界面,在该界面上不仅可以对参数设置界面和系统仿真操控界面进行切换,还可以启动、暂停仿真软件,并对系统运行时间,运行状态进行显示,当点击参数设置界面按钮时,进入该界面,点击Back按钮,返回至切换界面。

图4 供氧系统切换界面

2)参数设置界面

参数设置界面如下图所示,在本界面可以设置舱内的一些环境参数,如舱室温度、舱室压力、氧气浓度等,还可设置海水深度和海水温度。

图5 参数设置界面

3)系统仿真操控界面

系统仿真操控界面如下图所示,本界面为供氧系统仿真操控软件的核心界面,在本界面上包括了两个液氧罐,四个液氧汽化器,八个气动阀,八个气动阀运行指示灯,以及系统其它阀件和旋钮等。在本界面中,实现了液氧罐的增压功能、加注功能、供氧功能以及超压排放功能等,此外,根据不同的操作位置,分别设置了手动操作模式和自动操作模式,并对系统中的相关压力、流量参数进行实时显示。

4 仿真操控软件的操作与测试

水下作业平台燃料电池动力供氧系统操控软件需要实现的操控功能有:液氧加注功能、液氧罐自增压功能,超压排放功能以及稳定供氧功能,其中稳定供氧功能有两种控制模式:分别是手动模式和自动模式。由于在稳定供氧过程中涉及了液氧罐自增压功能以及超压排放等功能,此外,在软件设计过程中自动供氧模式是设计的重点和难点。因此,下面主要对仿真软件的基于自动模式下的稳定供氧功能进行功能测试,系统的主要设置参数具体如下表1:

表1 系统设置相关参数

供氧系统要保证稳定供氧,液氧罐的压力控制策略就显得尤其重要,整个液氧罐的压力控制流程如下图所示,当罐内气氧压力低于正常工作压力范围,增压气动阀VG2自动开启,当罐内气氧压力在正常工作范围内时,增压气动阀VG2关闭,供液气动阀VG4开启,当罐内气氧压力高于正常工作压力范围内时,增压气动阀VG2保持关闭,供液气动阀VG4保持开启,当罐内气氧压力超过高压报警值时,超压排放单向阀自动打开。

下面对系统具体的仿真操控测试进行说明,首先进入参数设置界面,对左右舱的相关环境参数和海水深度、温度等参数进行设置,然后,进入系统仿真操控界面,点击界面右上角的启动按钮,将面板上的“手动/自动旋钮”旋至自动模式,“自动运行”指示灯亮,并且面板上有VG1至VG8气动阀的运行指示灯,当某一个或某几个气动阀运行时,其相应的运行指示灯变亮。此时,表示供氧系统不能通过现场的手动阀进行操作,只能根据系统中设定的压力控制策略对VG1至VG8进行自动控制,因此,此时V1至V10这些手动阀处于打开的状态,水浴汽化器的循环水进出口阀也处于开启状态,系统自动检测液氧罐气相空间的气氧压力状态,并结合液氧罐的压力控制策略来实现燃料电池动力系统的自动模式下的稳定供氧功能,并且通过不同的操作,对供氧系统中的相关参数进行实时显示,系统运行后的仿真操控界面如下图所示。

图7 液氧罐的压力控制流程

图8 运行后系统仿真操控界面

5 结论

1)通过对某型使用燃料电池为动力的水下作业平台的供氧系统仿真操控软件的设计,不仅能够实现对相关操作人员的操控培训训练,还有效避免了氧系统培训中存在的安全风险。

2)本仿真操控软件不仅实现了整个供氧系统的相关功能,还通过GDI为辅助工具编写了系统中所需的专业仿真仪表和阀件,使得该软件能够较好的反应供氧系统的工作情况和实际动态过程。

3)本文为液氧与燃料电池在深海的匹配应用及以燃料电池AIP为动力系统的深海装备相关的供氧系统可视化监控、压力控制策略具有一定的现实意义。

[1] 杨修东, 存存, 王文. 液氧贮箱自生增压过程中气枕状态分析[J]. 上海航天, 2014, 4(31): 59-63.

[2] 张超, 鲁雪生, 田丽亭. 火箭低温液体推进剂增压系统数学模型[J]. 低温与超导, 2005, 33(2): 35-38.

[3] 李彬彬, 孔昕, 张杰, 等. 深海作业平台燃料电池AIP液氧系统供氧仿真分析[J]. 船海工程, 2018, 3(47): 158-163.

[4] 何长勇. 基于以太网的LOX远程加注控制技术研究与实现[D]. 西安: 西安电子科技大学, 2013.

[5] 刘瑞敏. 氢氧发动机试验台自动增压控制系统[D]. 哈尔滨: 哈尔滨工程大学, 2012.

[6] 丁睿, 唐建文, 董威. 电力推进船舶中央冷却系统动态特性建模及控制仿真[J]. 制冷与空调. 2006, 6(5): 99-102.

[7] 吕博, 甘辉兵, 卢光松, 等. 船舶动力空气压缩培训仿真系统设计研究[J]. 计算机仿真, 2017, 8(34): 233-238.

[8] 中国标准出版社. 气动调节阀: GB/T4213-92[S]. 1993.

[9] 林开进, 李彬彬.船舶变频海水系统仿真软件设计与实现[J]. 上海海事大学学报, 2017, 2(38): 66-71.

[10]沈智鹏, 张张宁, 王海伟, 等. 大型集装箱船舶辅锅炉仿真系统的研究[J].系统仿真学报, 2014, 26(10): 2345-2350.

[11]张宁, 沈智鹏, 刘继中, 等. 基于半实物的船舶燃油净化仿真系统研究[J]. 系统仿真学报, 2015, 27(9): 2044-2048.

Design and Implementation of Simulation Control of Fuel Cell Oxygen Subsystem

Li Binbin1, Xu Jiwei1, Xie Renhe1, Ma Jinbao2, Kong Xin1

(1. China Ship Scientific Research Center, Wuxi 21408, Jiangsu, China;2. Ningxia Vocational Technical College of Industry And Commerce, Yinchuan 750021, Ningxia, China)

TM911.3

A

1003-4862(2021)08-0025-05

2021-03-03

李彬彬(1989-),男,工程师。研究方向:载人潜器动力及电力系统。E-mail: 18261550010@163.com