基于SLS工艺尼龙假脚的结构设计

吴 涛,张锦光

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.湖北省康复辅具技术中心,湖北 武汉 430070)

下肢假肢的发展主要围绕改善步态、保证站立和行走稳定性、减少体能消耗等进行的,早期着重研究接受腔、关节、仿生脚等以接近正常行走步态,当下随着新材料和技术的应用,更多的研究向轻量化、智能化、个性化的方向发展[1]。假肢轻量化有助于节省体力、延长穿戴者的连续活动时间,借助选区激光烧结(selective laser sintering, SLS)技术成型的一体式尼龙小腿假肢相比传统组装假肢减重近50%,有助于患者追求更高质量的生活。由于下肢假肢的设计对患者体重、活动量和残肢条件有很强的依赖性,每一具下肢假肢都要根据患者情况量身定做,目前基于经验设计的SLS打印尼龙小腿假肢强度校核都是通过反复临床实验来完成,遇到足底前掌开裂或弹性不足的情况时,需要重新设计和打印,制造成本较高。目前,国内外对尼龙SLS成型工艺相关的研究有制件成型精度、材料力学性能、尼龙材料改性等方面的基础研究[2-5],也有矫形器、假肢装饰外壳等应用方面的结构优化研究[6-8],而针对有承重要求的下肢假肢应用方面缺乏综合研究。为解决反复打印假肢生产过程成本高、工作量大的问题,笔者通过优化主要打印工艺参数,验证材料力学性能,对假脚进行特定工况的仿真分析、结构设计及实验验证,总结出一种基于SLS成型工艺的尼龙假脚结构设计方法,进而为提升设计效率、降低打印成本提供参考数据。

1 足部工况及假脚设计要求

1.1 足部工况

由韧带、足骨、软组织和动力肌构成的3点负重式足部结构,在推进身体运动的同时,可实现承重和吸震的功能[9]。行走时的步态具有个体差异性及周期性,以步行周期为单元可划分为足与地面接触并负重的支撑相和足离地挪动的摆动相。其中,支撑相约占整个步态周期的60%~65%,期间地面对足底有地面反作用力(ground reaction force,GRF),以维持双足在加速和减速时足部的功能性稳定[10]。地面反作用力可分为3个方向上的分力:垂直于地面的法向反作用力、前后和左右方向摩擦力。力大小随体重、身高、步速等个体差异而不同,但呈现一定规律。其中法向反作用力作为主要研究对象,其变化呈现两峰一谷的特点,如图1所示,大小在0~1.3倍体重之间变化,A、B、C三点分别代表足跟触地(跖屈)、支撑中期、脚掌蹬离(背屈)3个典型姿态,对应足底与地面夹角分别是10°、0°、-12°[11]。

图1 法向反作用力与体重的关系

1.2 假脚的设计要求

行走时人体的重心在三维空间内循环往复地变化,为实现患者平稳的步态,假脚要起到一定的代偿功能,其性能好坏直接关系到假肢功能的发挥。一般而言,假脚的设计要求尺寸及外观与健足一致,足底有流线形设计以实现均匀的足跟到足尖的过渡,同时,假脚要有一定变形、承载和缓冲能力,其变形承载能力直接影响使用安全。结合假脚国家检测标准[12]、法向反作用力变化及健足关节的活动情况,对跖屈和背屈状态的假脚变形量和结构强度提出要求。

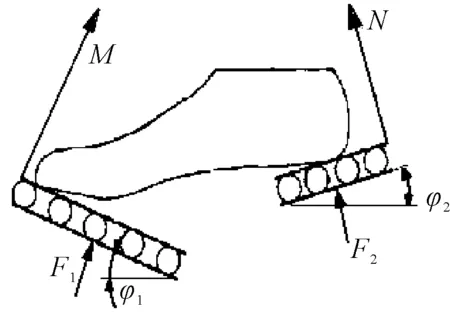

如图2所示,跖屈状态,假脚安装角度φ2=10°,施加载荷F2为体重的0.6倍,在N方向的变形量一般在3.4~6.5 mm之间[13];背屈时,假脚安装角度φ1=12°,载荷F1为体重的1.3倍,在M方向的变形量约为0.25倍脚长乘以sinφ1。对于假脚的静态和动态强度方面,在此仅考虑静态强度:参照A60载荷等级的静态试验力为1 610 N,载荷施加速度在100~250 N/s之间,达到验证载荷后保持30 s,确认样品是否破裂或丧失功能。

图2 打印假脚测试原理图

2 SLS工艺参数优化及材料力学性能

2.1 尼龙材料SLS工艺参数优化

(1)实验设备、材料及方法。实验设备采用华科三维生产的HK-P500型选择性激光烧结打印机,实验材料使用德国进口PA12粉末,按照1∶1新旧粉比例混合,筛粉烘干备用。按照GB/T1040.1-2006要求设计拉伸测试样条规格,以拉伸强度为测试指标,每组实验打印5个测试件,记录结果取平均值,利用三因素三水平正交实验和极差分析法确定SLS打印的最佳激光功率、铺粉厚度及粉末预热温度。

(2)正交实验结果。强度正交实验及极差分析结果如表1所示。由表1可知,对拉伸强度影响强弱的因素依次是:粉层厚度、激光功率、预热温度;对应的最佳工艺参数是:激光功率20 W,粉层厚度为0.1 mm,预热温度为169 ℃。这一数据组合可以认为是在当前选定因素水平下的最佳工艺参数。

表1 强度正交试验及极差分析结果

2.2 成型方向对材料力学性能的影响

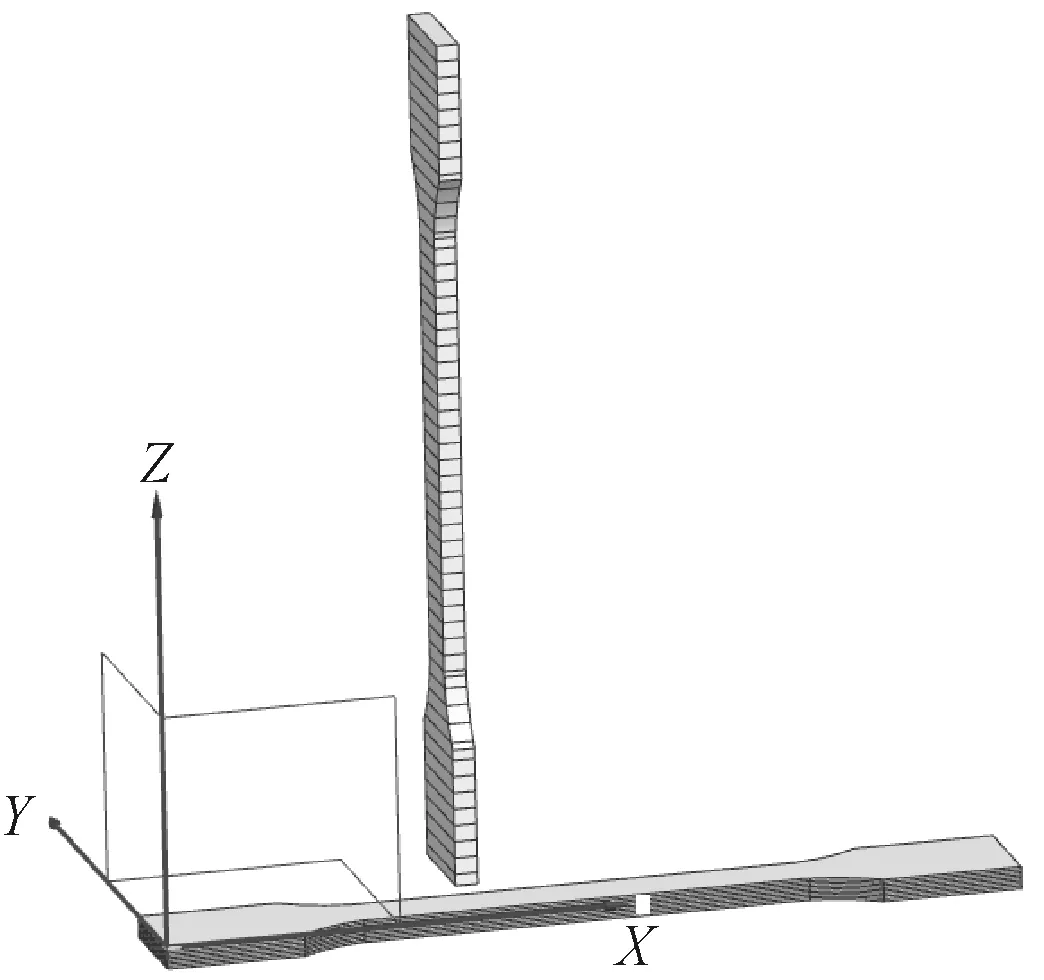

尼龙材料的相关研究表明SLS打印尼龙材料表现出一定的方向异性[3-4],成型方向对拉伸强度、断裂伸长率有一定影响,体堆积方向的力学表现比烧结平面方向的力学表现要差,而烧结平面内各方向的材料性能相当,同时SLS打印尼龙的抗压能力比抗拉能力更好。为了获取打印假脚的实际材料力学性能参数,为后续仿真分析做准备,在上述优化后的工艺参数条件下重新打印测试样条,样条轴向分别沿X向和Z向,沿Z轴方向为体堆积方向,如图3所示。记录两个方向的拉伸测试结果,如图4所示。

图3 测试样条打印布局示意图

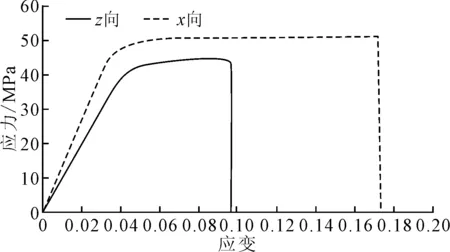

图4 样条拉伸应力应变曲线

通过测试可知,Z向试样拉伸断裂强度均值为44.3 MPa,杨氏模量为972 MPa,断裂伸长率为9.6%;X向试样拉伸断裂强度均值为51.6 MPa,杨氏模量为1 330 MPa,断裂伸长率为17.3%。Z向拉伸断裂强是X向的85.8%,Z向的试样件断裂伸长率是X向的55.5%。这种方向性的性能差异可能是由于激光烧结过程中,层间高分子材料能量吸收率低于层内高分子材料的能量吸收率。从图4可知,打印尼龙材料属于硬而韧的材料,在拉伸的初期阶段,该打印材料表现出线弹性变形特点,线弹性变形范围在4%左右,之后发生一定的塑性变形而断裂,整个过程没有明显的屈服和颈缩现象,同时,Z向试样的断面比X向试样的断面更整齐。实验结果与前人的相关研究结论基本一致,在具体数值上有一定差异,可能与打印环境、粉末粒径、材料老化程度、测试条件等有关。

实验表明,SLS打印尼龙材料呈现方向异性,其断裂伸长率的方向性差异较大;当拉力方向和 SLS 工艺中体堆积方向(Z向)一致时,制件更容易断裂。因此,在假脚打印之前需要根据其行走时的受力情况,对打印假脚的摆放策略提出要求,尽量避免激光烧结平面与假脚的危险截面平行。

3 假脚模型的结构设计

3.1 仿真模型的建立

(1)个性化假脚模型建立。选取1例体重65 kg男性患者,利用手持式光学扫描仪进行足部扫描,在Rodin4D和Geomagic Studio软件中进行逆向建模,生成足部Nurbs曲面,导入UG中分别建立跖屈、支撑中期、背屈3个典型姿态的接触模型。

(2)材料属性设置。由于法向反作用力所在平面恰好与假脚打印烧结平面平行,受力情况类似于平面应变状态,烧结平面内的尼龙材料可以假设为均质、各向同性的线弹性材料,材料参数取测试的力学数据,杨氏模量为1 300 MPa;注塑尼龙的泊松比为0.2~0.4,模拟实验发现小范围的泊松比变化对应力应变分析结果影响有限,因此材料泊松比可暂定为0.3。

(3)边界约束条件。仅考虑法向反作用力情况,使用平板结构钢模拟地面与假脚接触,不考虑摩擦。假脚顶部的踝平面采用水平固定约束,对平板施加法向位移模拟足地接触情况,通过Ansys workbench 2016进行接触仿真求解。

3.2 仿真及结构设计

(1)原始模型的仿真结果。根据假脚设计要求,从仿真结果中找出3个典型姿态对应的平板反作用力、平板位移量及假脚最大应力应变,如表2所示。位移结果表明,该结构假脚在行走过程中,不能起到缓冲和吸震的作用,偏离工程实际需求;应力应变结果表明,打印尼龙材料的强度可以满足假脚的使用要求,在应力分布较小的区域有轻量化空间。因此,需要通过结构调整增大跖屈和背屈时后跟与足趾部位变形量。

表2 原始假脚模型仿真结果

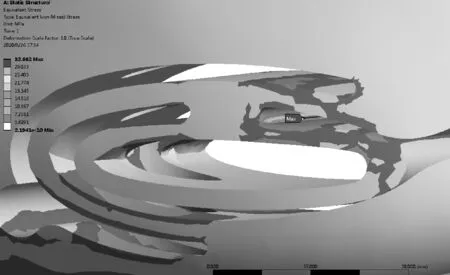

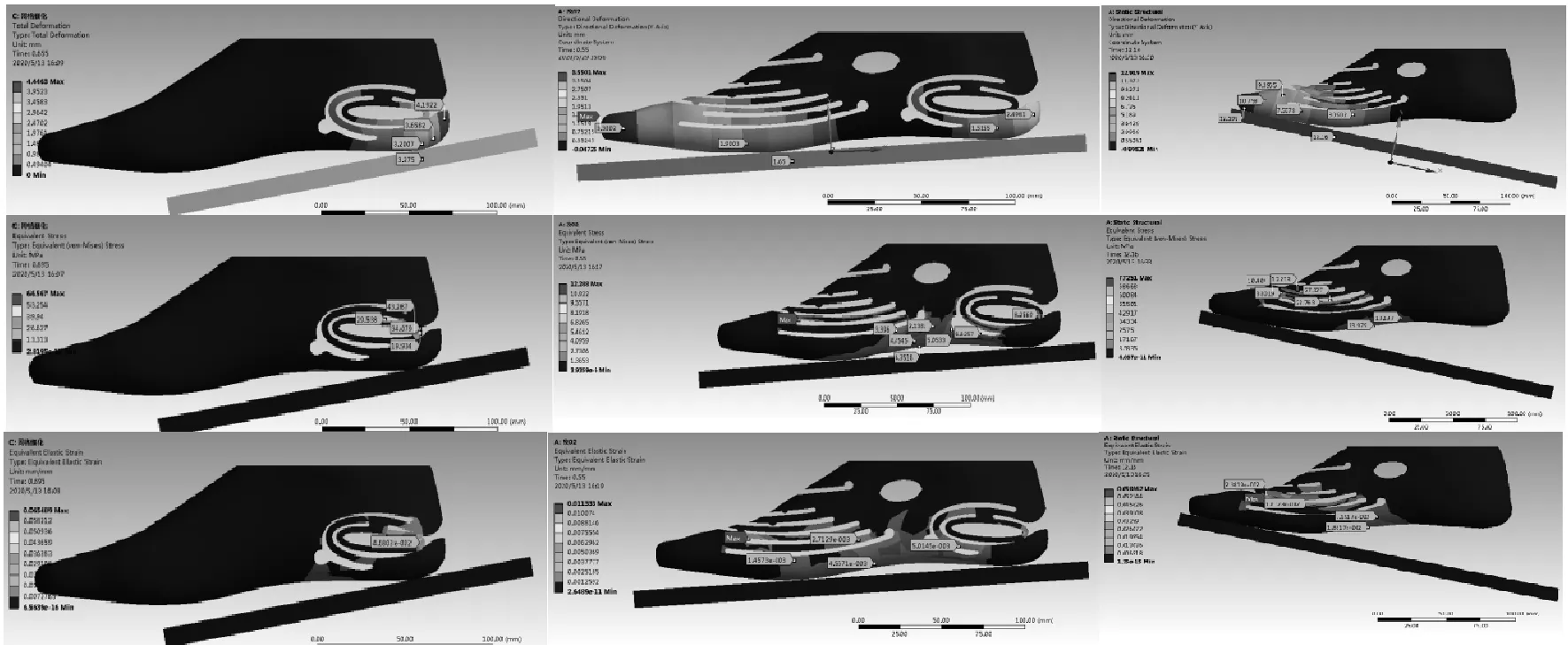

(2)结构调整后的仿真结果。考虑到跖屈和背屈的变形需要,对假脚进行结构分层镂空并再次仿真,仿真过程增加了模型的自接触设置。跖屈状态,足跟镂空处小圆角存在应力集中,随着网格细化,应力值不收敛,对模型圆角做增大处理再次仿真,最大应力转移至U形槽附近,如图5所示,在最大应力处进行网格自适应细化,当单元数由2.5万增加到6万时,应力变化范围在5%以内,可近似认为满足网格无关性要求。结构调整后的3个典型姿态下假脚的位移、应力和应变结果如图6和表3所示。另外,进行假脚静态强度仿真,结果如下:跖屈状态在1 602 N时,最大应力为43 MPa,最大应变为0.046 8;背屈状态在1 576 N时,最大应力为41.59 MPa,最大应变为0.033 5;应力和应变结果接近材料线弹性极限。

表3 优化后假脚模型仿真结果

图5 跖屈状态最大应力分布情况

图6 优化后假脚模型仿真

(3)仿真结果对比及评价。同等受力条件下,结构调整后的假脚变形量明显增加,能起到一定的缓冲和吸震作用,在3个典型姿态下最大应力幅值差缩小,且都在材料可承受范围内,有利于材料性能的充分发挥。根据假脚的设计要求对假脚结构进行评价,脚长235 mm,跖屈足后跟位移量3.28 mm略小于统计值下限3.4 mm;背屈足趾位移量12.16 mm,接近理论计算值12.22 mm;支撑中期的位移量和应力数值仅作为优化过程中的辅助参考,1.65 mm的位移量在不过多影响重心轨迹变化和身体平衡的同时,可以为肢体关节提供少许缓冲。模型的仿真结果表明结构调整后的假脚在理论上满足假脚设计要求。

4 实验与仿真结果对比

4.1 假脚打印及实验测试

将优化后的假脚模型保存为STL格式,选取合适的摆放策略,使用新旧1∶1粉末,在前述最佳工艺参数条件下打印实物模型,利用假脚测试平台进行实验,分别测量跖屈、背屈姿态下假脚法向位移量与法向反作用力之间的对应关系,如图7所示。

图7 假脚的摆放策略及打印成品测试

4.2 实验与仿真结果对比

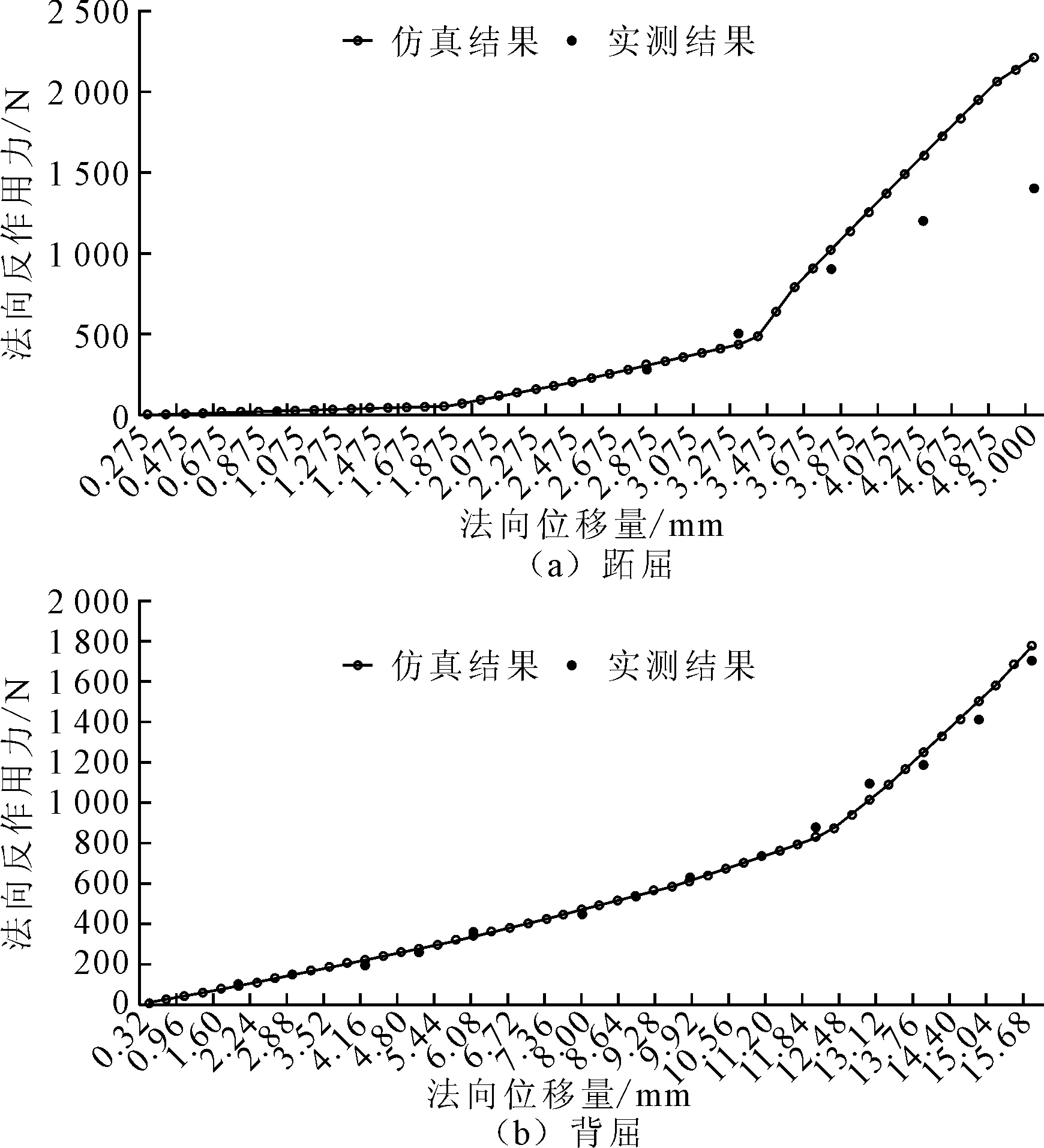

将实验数据与仿真数值曲线进行比较,结果如图8所示。实验结果与仿真结果变化趋势基本一致,法向反作用力随法向位移量增加而增大。跖屈情况下,在4 mm位移量以内(约1 000 N),仿真结果与实测结果偏差不超过8%;在大于4 mm位移量以后,结果偏差增大,加载力达到1 400 N,假脚未发生损坏。背屈情况下,实验结果与仿真结果在8%偏差范围内,后期结果偏差幅度有所增加;加载力达到1 700 N,假脚未发生损坏。综上所述,当法向反作用力在体重1.3倍以内,即正常步行条件下,仿真分析结果与实验结果吻合,假脚结构的设计可采用仿真分析替代反复的临床试验过程;在特殊或极端情况下,需以临床实验作为补充。

图8 跖屈和背屈实验结果与仿真结果对比

5 结论

以SLS打印假脚为研究对象,结合步行的力学特点,通过优化打印工艺参数、验证材料力学性能,对典型姿态下的假脚结构进行仿真分析及实验,证明了仿真分析方法在SLS打印假脚设计方面的可行性。该结构设计方法可以有效地解决经验设计假脚出现开裂或弹性不足的问题,能够避免反复多次的临床试验,降低打印生产工作量,提高假脚的设计成功率。