碳索能源互联计量型分布式逆变系统硬件设计

顾章平

(浙江正泰仪器仪表有限责任公司)

0 引言

随着国内双碳进程如火如荼开展,分布式光伏电站、国家县域光伏电站的建设成为国内学术界、企事业投资和研究的热点,针对分布式光伏发电站系统生命周期中发电效率下降快、运维工作和运维成本逐年增加、能效测评缺乏体系、投资回报得不到保障、光伏电站市场中的逆变器、储能系统等关键能量转换设备未纳入能效计量体系中,运行效率无法被有效监测,能效计量供给不足,国内没有可计量的光伏电能与碳当量的计量装置,形成节能减排和碳交易堵点等问题,国内供电从业人员胡明磊[1],程禹智[2],学者李杨,徐志艳对光伏发电并网及电能计量进行了研究与探讨[3],提出多块单向电表计量光伏发电并网电能的方案(实施成本较高),由于目前光伏变流器控制系统供电方案存在以下问题没有得到实施应用,在国内经上海正泰电源系统有限公司于2021年7月1日委托上海浦东智产科技服务中心查新[4],碳索面向能源互联计量型的分布式逆变系统的研究在国内还是空白,未得到相关研究。

本文作者提出碳索能源互联计量型分布式逆变系统的研究应用技术架构,并给出技术架构拓扑硬件设计,与现有技术相比较,通过分布式光伏逆变器并网电压、直流母线电压、电流采样、驱动电路锁相电路等系统该硬件设计,并经实验验证,碳索面向能源互联计量型的分布式逆变系统电流畸变率小于2%设计目标,满足标准和要求。

1 模型结构与主要单元

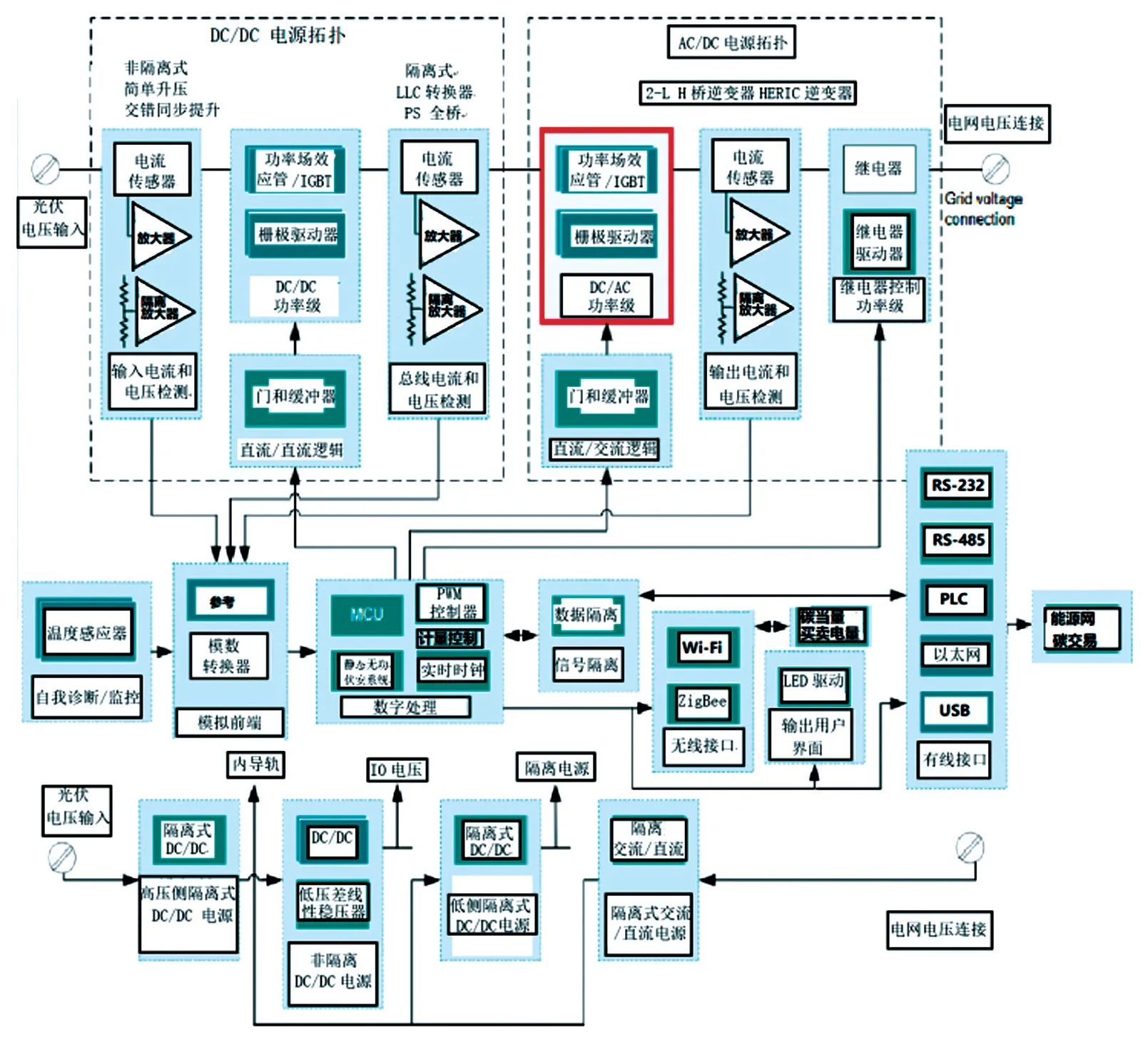

针对双碳进程需求和研究成果的不足,碳索能源互联计量型分布式逆变系统模型结构,与传统的分布式逆变系统计量与控制模型相比,进行了以下主要创新,模型的总体结构与主要处理流程如图1所示。

图1 碳索能源互联计量型分布式逆变系统拓扑图

图1为碳索能源互联计量型分布式逆变系统模型的结构,从图中可以看出该模型分两种,隔离型分布式逆变系统和非隔离性分布式逆变系统;每种主要包括17个模块:其流程为光伏电压输入,经DC/DC转换直流,输入到逆变,AC/DC转换,经继电器、继电器驱动输出交流到电网的电压;在DC/DC侧隔离式由LLC转换器,PS全桥电路和接入DSP控制器中的总线电流和电压检测电路组成;DC/DC侧非隔离式是由简单升压与交错同步提升及接入DSP控制分布式逆变系统和隔离性分布式逆变系统的其余的17个模块组成。

以隔离性分布式逆变系统为例说明,17个模块是由以下模块按逆变流程描述。

光伏电压输入到由LLC转换器和PS全桥电路的直流转换DC/DC,微型处理器模块控制逻辑转换和门和缓冲模块,逻辑转换和门和缓冲模块驱动IGBT/功率场效应及栅极驱动模块、DC/DC直流电压和电流输入2-LH桥逆变器AC/DC逆变模块;微型处理器模块控制逻辑转换和门和缓冲模块,逻辑转换和门和缓冲模块驱动IGBT/功率场效应及栅极驱动模块、交流电压和电流由微型处理器模块控制继电器驱动级驱动,输出到交流电网。

控制直流转换DC/DC和AC/DC逆变模块的管理输出模块由自我诊断/监控输入到模拟前端模块、模拟前端模块输入到MCU,计量模块、实时时钟、静态无功伏安系统、数字处理模块组成微处理器模块,微处理器模块与数字与信号隔离1交互,输出到设备控制有线接口、USB、PLC、RS-485等控制接口,另一路输出到WiFi、zigBee等无线传输接口,并与碳当量模块及显示模块交互通讯,由底层控PLC、RS-232、RS-485、以太网等控制模块将双向计量的碳索能源互联计量型分布式逆变系统发电能效与碳当量计量上传能源互联网,以供使用。

电能功率为检测采样电压与电流的乘积,电能双向按电能权利为买卖两个不同方向脉冲数;光伏发电的二氧化碳排放为33~50g/kWh,光伏电站通过碳交易每度电可额外收益2.3分[5],为了获得碳当量的光伏电能的收益,及为能源互联提供光伏电能与碳当量交易依据,为了保证该系统的实施,作者介绍1200V的系统硬件设计。

2 碳索能源互联计量型分布式逆变系统硬件设计实现

碳索能源互联计量型分布式逆变系统硬件设计基于文献[6]和文献[7]进行硬件设计。

2.1 采样电路设计

碳索能源互联计量型分布式逆变系统的采样电路包括电压采样电路和电流采样电路[8]。

2.1.1 电压采样电路设计

INVerter输出电压和Power grid电压均为AC电压与DC bus的直流电压。

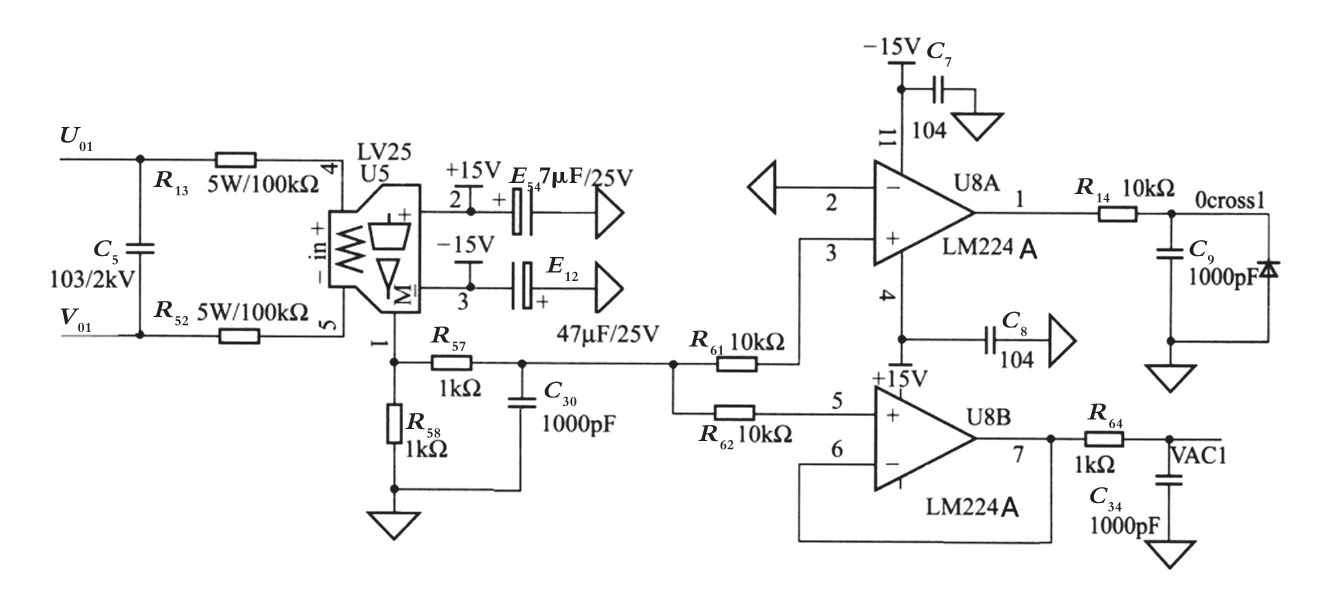

(1)电网的交流电压采集电路

如图2所示,U01、V01为电网电压起始端,电容C5和串联电阻R13及R53并联后作为电网电压的电压传感器LV25的输入,比较电路LM224A左端与LV25的输出端相连,比较电路LM224A右端与电压幅值减少的正弦波输出VAC1相连,正弦波输出VAC1由交流信号A/D采集电路送入微型处理器中(如图3所示)。

图2 交流电压采集电路

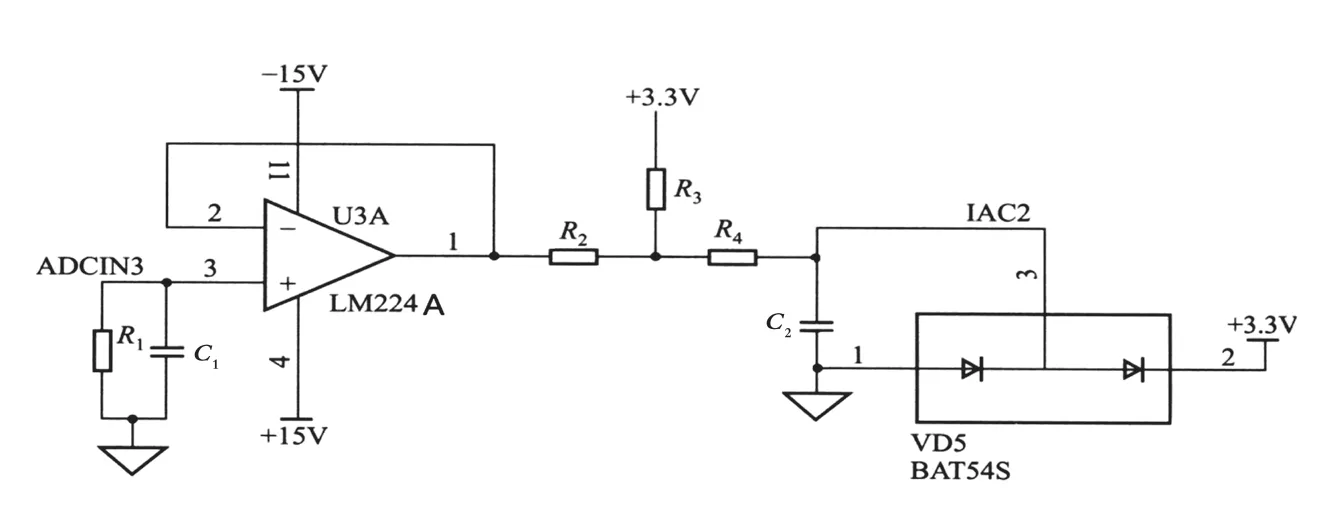

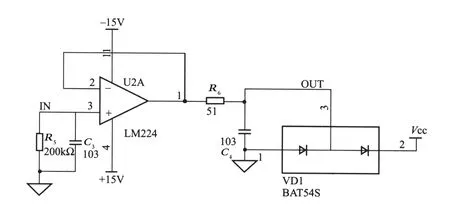

图3 交流信号A/D采集电路

在图3中的A/D采用电路中,在电阻R3得一端加到+3,3V的上拉电压,将采集到的交流电压转换符合为微型处理器要求的正值信号。

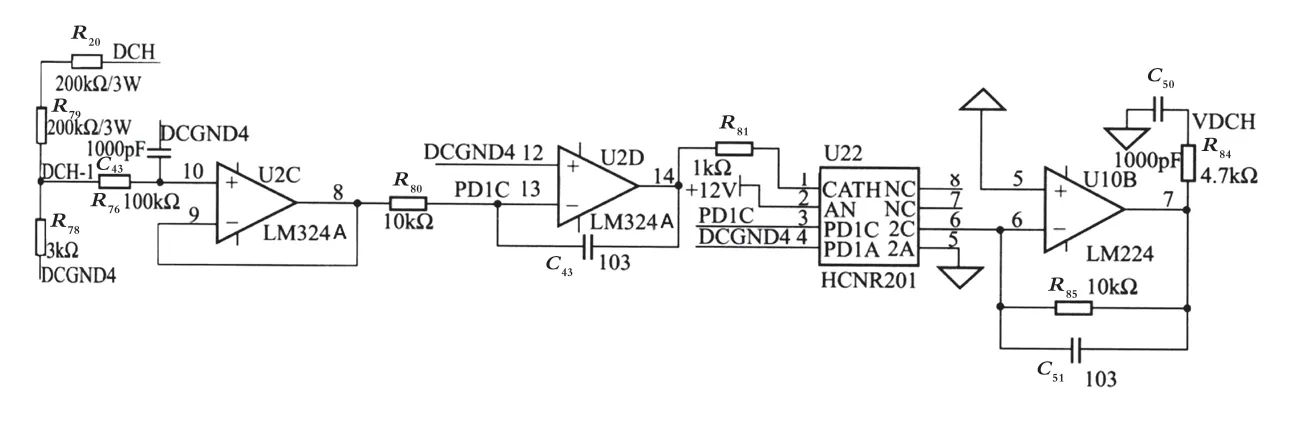

(2)直流母线电压采集电路

如图4 所示,DCH 为直流母线电压,经R22,R78和R79组成的分压电路输出幅值较低的直流电压DCH-1,考虑到直流侧电压为400V左右,并且加在微处理引脚的电压最高为+3.3V,因此R22和R78的阻值选定为选定为200kΩ,R79的阻值选定为3kΩ。DCH-1经过运算放大器LM324A和光耦HCN201后,输入电压VDCH。VDCH需要经过如图5所示A/D采用电路输入到微处理器中。

图4 直流母线电压采集电路

图5 直流信号A/D采样电路

因为直流信号均为正值,所以直流信号A/D采样电路和交流信号A/D电路采样电路的区别在于,直流信号A/D采样电路没有上拉电压。

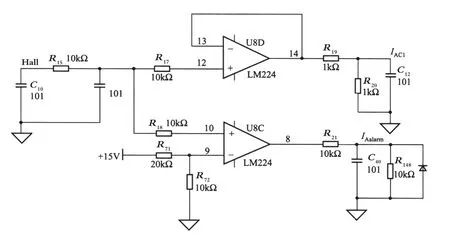

2.1.2 电流采样电路设计

系统中需要采集电网电流和负载电,HKC100BR电流传感器沿电路到Hall1,Hall1输入到微处理器中。电流传感器的输出为Hall1,IAC1经A/D采样电路到微处理器。

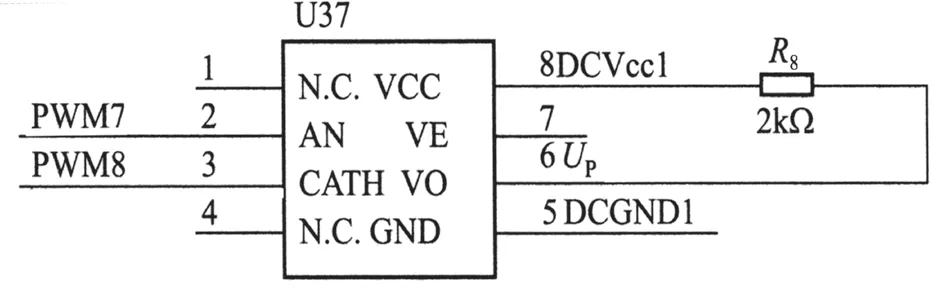

2.2 驱动电路设计

脉冲放大器和光电耦合隔离起驱动电路的作用。本文采用光耦芯片6N137进行隔离,它除具有电气隔离的功能外,内部还带有图腾柱驱动电路,DCVcc1为15V,Up是输出幅值为+15V 的PWM信号。PWM7、PWM8为微型处理器输出的PWM波,能够直接实现隔离驱动。驱动电路原理图如图7所示。分布式并网逆变器采用的是智能功率模块IPM(型号PM50RLA120)。

图6 电流采集电路

图7 驱动电路

2.3 锁相

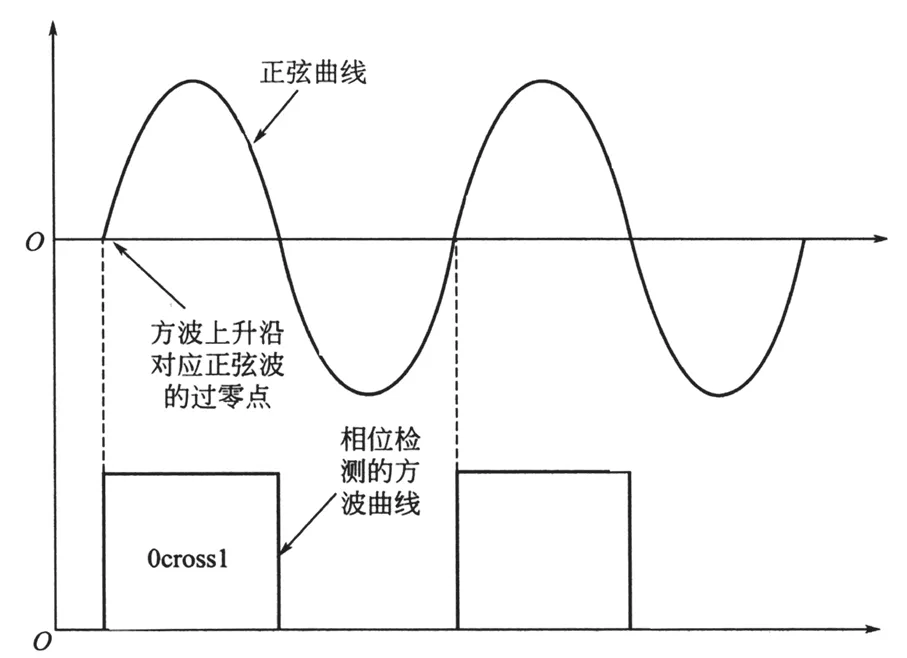

如图8所示,逆变器输出电压和相位通过过零比较器实现检测,具体是采样外电网电压输入比较电路后输出方波,正弦波交流电的过零点与方波信号的上升沿或下降沿对应设置,微处理器对应确定过零点的上升沿或下降沿来确定电压相位。

图8 正弦波过零检测电路波形示意图

3 实验结果分析

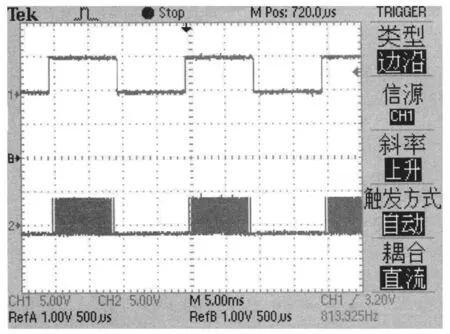

测试样机参数:直流母线电容1980μF,载波频率19kHz,滤波电感2.9MH,电容1.9μF。样机采用单极性调制,上桥臂加工频信号,下桥臂通高频PWM信号。T1和T4的驱动波形如图9所示。

图9 T1和T4驱动波形

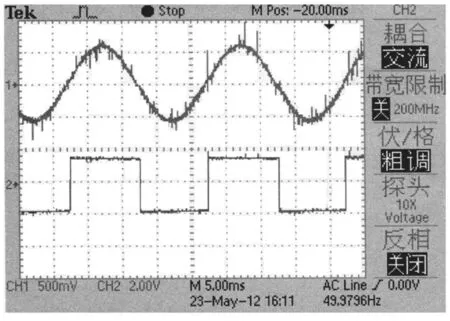

并网后电流波形和锁相信号波形如图10中的CH1和CH2所示。由图可知,它实现了电流畸变率小于2%的设计目标。测试发现加入重复控制在低功率段电流波形质量明显改善。

图10 并网电流波形和锁相信号

4 结束语

针对逆变器的能效与计量供给不足存在的种种问题,提出了一种碳索能源互联计量型分布式逆变系统模型与技术架构,给出了碳索能源互联计量型分布式逆变系统的研究应用技术架构与双向计量能效与碳当量,并详述了硬件电路。最终的实验结果表明,碳索能源互联计量型分布式逆变系统并网电流畸变率小于2%的设计目标。测试发现加入重复控制在低功率段电流波形质量明显改善。能够适应能源互联分布式逆变系统生产的实际需要,实用性和适用性较强。