基于气体旁通蒸发技术的变频房间空调器APF提升研究

张 浩 侯泽飞 李杏党 樊超超 晏 刚 褚雯霄 王秋旺

(1 西安交通大学能源与动力工程学院 西安 710049;2 广东美的制冷设备有限公司 佛山 528311)

房间空调器是建筑系统中的能耗大户,关于其性能的提升一直是研究的热点。我国于2020年7月1日开始实施GB 21455—2019《房间空气调节器能效限定值及能效等级》[1],该标准要求同时考核房间空调器的制冷/制热性能,并引入了全年能源消耗效率(annual performance factor,APF)指标。该标准的实施给房间空调器的设计优化带来了新的考验[2-3]。

翅片管换热器作为房间空调器的重要组成部分,其综合性能直接影响整机系统的制冷/制热量及能效[4-6]。APF标准要求同时考核系统的制冷和制热性能,在制冷/制热模式切换时,室外换热器管内侧为冷凝/蒸发两种模式切换。但研究表明,制冷剂在冷凝/蒸发两种过程中的管内换热及压降特性不同,这给APF标准下的换热器流路设计带来了新的挑战。对于翅片管换热器,最佳分路数是管内侧压降与管内对流换热表面传热系数相互均衡的结果。具体而言,管内制冷剂侧压降为摩擦压降、加速压降和重力压降之和;当室外换热器作冷凝器时,制冷剂温度较高,运动黏度较小,摩擦压降较小,且冷凝过程中制冷剂在管内作减速运动,加速压降为负,因此,冷凝过程制冷剂侧压降较小,通常仅为5~40 kPa,即制冷剂侧压降对冷凝器性能影响较小,此时可通过减小换热器分路数以增强管内对流换热表面传热系数,提升换热器综合性能[7-8]。与冷凝过程相反,当室外换热器作蒸发器时,制冷剂温度较低,运动黏度较大,摩擦压降较大,且随管内蒸发过程的进行制冷剂作加速运动,加速压降为正,即蒸发器制冷剂侧压降较大,通常可达30~150 kPa,压降过大会使系统功耗增加,性能下降。因此,为降低蒸发过程制冷剂侧压降,通常需要增大换热器分路数以减小制冷剂管内流速[9]。综上所述,空调器室外换热器在冷凝模式下的最佳分路数小于蒸发模式下的最佳分路数,而APF标准下,提升系统性能时需要同时考虑两种模式,故如何在不增加蒸发模式制冷剂侧压降的前提下减小换热器分路数是一个亟待解决的问题。研究表明,室外换热器作蒸发器时,应用气体旁通技术可有效降低制冷剂侧压降,即:应用气体旁通技术可在相同制冷剂压降的条件下,减小换热器分路数,提升换热器在APF标准下的综合性能[10-13]。

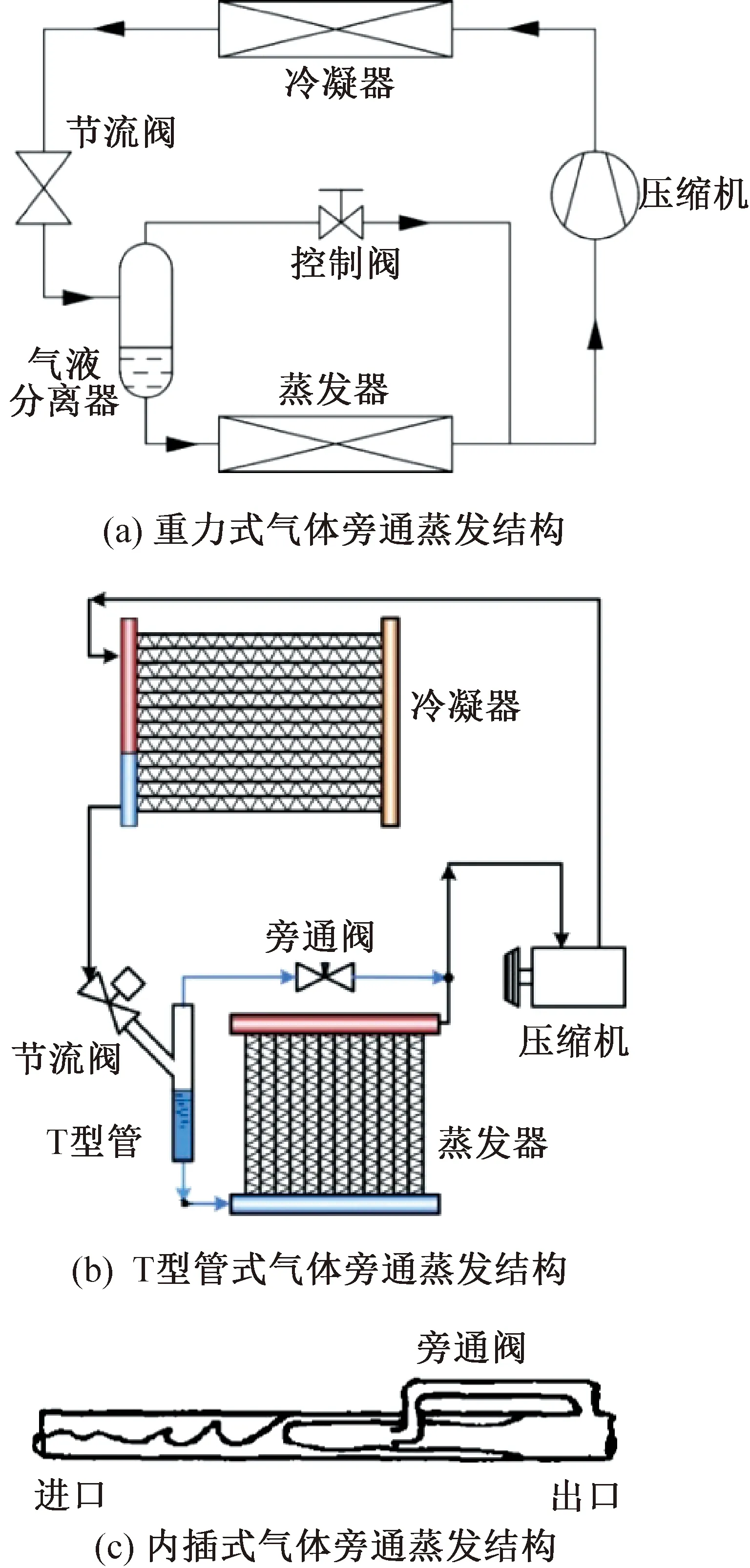

通常气体旁通蒸发技术是指在蒸发器进口布置气液分离装置,将蒸发产生的气相制冷剂分离旁通至蒸发器出口,仅液相制冷剂进入后半段蒸发器进行换热,从而减小蒸发器管内制冷剂平均流速,降低制冷剂侧压降。此外,对于圆管内制冷剂蒸发过程,制冷剂的流型随其干度的增大依次为单液相流、泡状流、弹状流、环状流、雾状流和单气相流;在泡状流、弹状流和环状流区域,随制冷剂干度增加,由于制冷剂管内平均流速的增加,管内表面传热系数增大;而在雾状流区域,由于制冷剂干度过大,管内表面液膜被破坏,导致传热恶化,传热系数急剧下降,这极大影响了蒸发器的换热性能;应用气体旁通蒸发技术可以降低后半段蒸发器内部的制冷剂平均干度,减小蒸发器传热恶化区域(雾状流区域)的面积[14]。

图1所示为现有三种气体旁通蒸发结构。如图1(a)所示,常规气体旁通蒸发系统将气液分离器布置于节流阀后,对节流产生的两相制冷剂进行气液分离,气相制冷剂被旁通至压缩机吸气口,仅液相制冷剂进入蒸发器进行换热,同时在气相支路设置控制阀以平衡蒸发器管内流动压降。此外,T型管也用于气体旁通蒸发系统,如图1(b)所示,H.Tuo等[15-17]针对微通道空调器系统,在蒸发器前利用T型管进行气液分离,以提高微通道蒸发器内制冷剂分布均匀性并降低蒸发器制冷剂侧压降,实验结果表明在压缩机频率不变的情况下,系统制冷量提升了13%~18%,能效提升了4%~7%。然而,当冷凝器出口的制冷剂过冷度较大时,制冷剂经节流阀膨胀产生的气相制冷剂较少,此时在节流阀后直接旁通气相制冷剂对系统性能的提升有限,即:图1(a)和图1(b)所示结构在大过冷度工况下应用时,对系统性能提升效果有限。实际上,在蒸发器流程内部进行气体旁通可增大旁通气体流量,解决这一问题。如图1(c)所示,池内正毅等[18]利用圆管内蒸发过程环状流区域的流型特性,在“气芯”处插入旁通管,在蒸发器流程内部将气相制冷剂旁通至蒸发器出口,可使系统制冷量提升2%~9%。但图1(c)所示气体旁通蒸发结构对系统运行稳定性要求较高,难以适应环境工况及热负荷的变化。针对这一问题,Fan Chaochao等[19]将一个独立的气液分离器布置于翅片管蒸发器流程内部(即本文所述方案),并构建了相应气体旁通蒸发器的仿真模型,根据熵产最小化原理得出最佳的气液分离位置在蒸发器流程的25%~40%之间;仿真结果表明,相比于在节流阀后直接旁通气体的方案,该方案可降低蒸发器总熵产4%~15%,有效提升蒸发器综合性能。此外,Fan Chaochao等[20]将该气体旁通蒸发技术应用于实际空气源热泵系统,实验结果表明应用气体旁通蒸发技术可使系统的制热COP提升5%以上。除了提升系统性能外,应用气体旁通蒸发技术可降低后半段蒸发器内制冷剂质量流量,故可适当减小后半段蒸发器的分路数以强化传热;如此,在不增加蒸发器制冷剂压降的条件下减小了蒸发器分路数,当空调器切换到制冷模式时,室外换热器作冷凝器,此时分路数减小可以有效提升整机制冷性能。

图1 三种气体旁通蒸发结构Fig.1 Three existing vapor-bypassed evaporation structures

目前鲜有关于利用气体旁通蒸发技术同时提升系统制热及制冷性能的研究。本文基于GB 21455—2019标准[1],实验研究了气体旁通蒸发技术对房间空调器不同负荷下性能的影响规律,研究了气体旁通蒸发技术提升房间空调器APF指标的根本原因,研究成果可丰富房间空调器APF提升的技术途径,为相关技术领域提供参考。

1 实验装置

图2所示为原型机室外换热器流路与气体旁通蒸发技术应用方案的对比。原型机室外换热器流路如图2(a)所示,在蒸发流程下,制冷剂先分两路流经6个U型管,后分成5路流经20个U型管。气体旁通蒸发方案的室外换热器如图2(b)所示,蒸发模式下,与原型机不同,制冷剂分两路流经前半段蒸发器(10个U型管)换热后进入气液分离器,气相制冷剂被分离旁通至换热器出口,仅液相制冷剂进入后半段换热器(16个U型管)继续换热;可知,由于气相制冷剂在换热器中部被分离旁通,后半段换热器内制冷剂质量流量减小,故将分路数从原型机的5路调整为2分3路,以增加管内制冷剂流速,强化换热。

图2 原型机室外换热器流路与气体旁通蒸发技术的应用方案对比Fig.2 Comparison of the vapor-bypassed evaporation system and the baseline

相比于原型机室外换热器,气体旁通蒸发方案具有以下优势:

1)制热模式下,室外换热器作蒸发器,应用气体旁通蒸发技术可降低蒸发器内部制冷剂平均干度,进而减小雾状流传热恶化区域的面积,实现蒸发器传热面积的高效利用;

2)制热模式下,应用气体旁通蒸发技术可减小制冷剂管内平均流速,在合理的分路数设计下,可有效降低蒸发器管内制冷剂流动压降,从而减小由于蒸发器压降产生的不可逆损失,提升系统性能;

3)制冷模式下,室外换热器作冷凝器,故原型机室外换热器流路可描述为制冷剂分5路流经20个U型管,而后合并成两路流经剩余6个U型管;而对于气体旁通蒸发方案的室外换热器,制冷剂分成3路流经12个U型管,然后汇合成2路流经剩余14个U型管;如前文所述,冷凝模式下,适当减小换热器分路数可强化传热,提升换热器综合性能,故气体旁通蒸发方案的室外换热器由于其分路数更少,管内制冷剂流速更高,扰流加剧,换热更强,综合性能更优。

综上所述,气体旁通蒸发方案的室外换热器在蒸发和冷凝两种模式下的综合性能均优于原型机室外换热器。

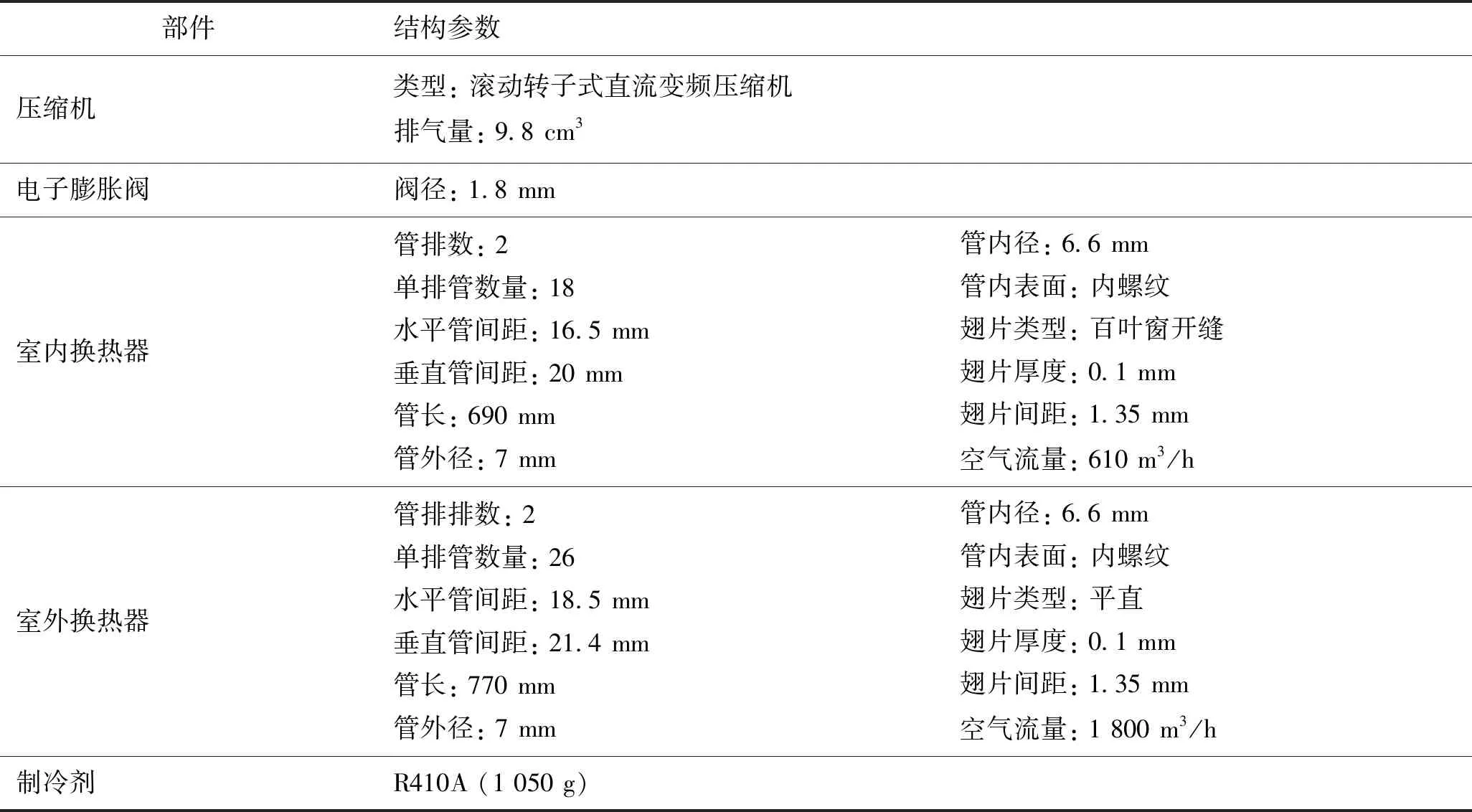

如图2(b)所示,气体旁通蒸发方案的室外换热器进出口分别布置有压力传感器,以测量换热器内部制冷剂侧压降,压力传感器量程为0~4 MPa,精度为±0.1%。气液分离器气相出口布置有单向阀,在室外换热器作冷凝器时避免高温高压气相制冷剂未经换热便被旁通,以保证系统正常工作。实验在标准3P焓差实验室内进行,系统的具体结构参数如表1所示。系统制冷/制热量的相对测量精度为±1%,系统输入功率采用功率计测量,量程为0~3.5 kW,精度为±0.5%。空调器性能系数COP定义为制冷/制热量与输入功率的比值,测量精度为±1.5%。APF标准要求考核5个工况下的空调器性能,各工况的测试条件如表2所示[1]。

表1 系统结构参数Tab.1 Specifications of the system component

表2 环境工况条件Tab.2 Environmental conditions

2 实验结果及分析

2.1 制热工况系统性能对比

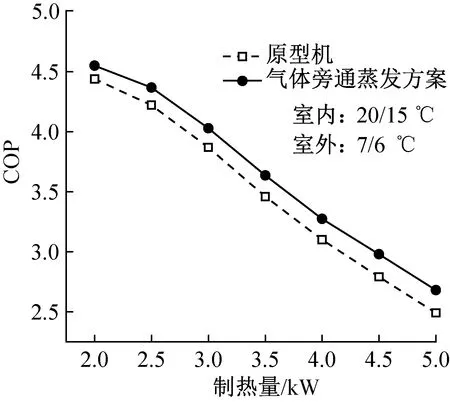

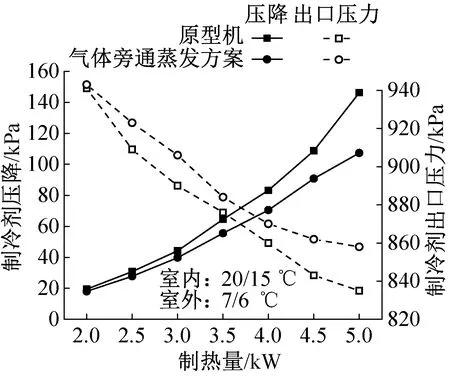

图3所示为气体旁通蒸发方案与原型机的制热性能对比。为了合理说明气体旁通蒸发技术对空调器制热性能的提升情况,实验中通过调整压缩机运行频率使气体旁通蒸发方案的制热量与原型机相同,然后进行COP对比。由图3可知,当制热量为2~5 kW时,气体旁通蒸发方案的COP比原型机提高2.5%~7.2%。综上可知,应用气体旁通蒸发技术可有效提升空气源热泵系统的性能,且气体旁通蒸发技术在高制热量工况下具有更大的应用潜力。为了研究气体旁通蒸发技术提升空调器制热性能的原因,对两种方案的室外换热器制冷剂压降及出口压力进行对比分析。

图3 气体旁通蒸发方案与原型机的制热性能对比Fig.3 Performance comparison of the two systems under heating mode

图4所示为两种方案室外换热器制冷剂压降和出口压力的对比。由图4可知,当制热量从2 kW增至5 kW时,气体旁通蒸发方案的室外换热器制冷剂压降较原型机降低了7.7%~26.7%,且制冷剂出口压力提升了2~23 kPa。可见,应用气体旁通蒸发技术可有效提高室外换热器出口压力,降低压缩机压比,从而提升系统性能。

图4 两种方案蒸发工况室外换热器制冷剂压降及出口压力对比Fig.4 Comparison of the refrigerant pressure drop and outlet pressure of two systems under evaporation condition

2.2 制冷工况系统性能对比

制冷模式下,空调器室外换热器作冷凝器,其内部制冷剂压降较小,因此适当减小换热器分路数可有效提升系统性能。应用气体旁通蒸发技术可在保证系统制热性能的前提下,减小室外换热器分路数,从而提升系统制冷性能。图5所示为不同负荷下,气体旁通蒸发方案与原型机制冷性能的对比。由图5可知,当空调器制冷量从1.5 kW增至4.5 kW,气体旁通蒸发方案的COP比原型机提升了8.6%~3.5%。可见,与制热模式相反,空调器制冷量越小,应用气体旁通蒸发技术对空调器制冷性能的提升越显著。原因是原型机室外换热器分路数较多,管内制冷剂流速过低,导致管内表面传热系数过低,严重影响系统COP,此问题在小制冷量工况对系统性能的影响下愈发明显。因此通过减小换热器分路数提升管内对流换热表面传热系数可有效提升系统在小制冷量工况下的性能。

图5 气体旁通蒸发方案与原型机的制冷性能对比Fig.5 Performance comparison of the two systems under cooling mode

制冷模式下,空调器室外换热器制冷剂入口压力即为压缩机排气压力,故制冷剂入口压力越低,压缩机压比越小,功耗越低,系统性能越高。图6所示为制冷模式下,室外换热器制冷剂压降及入口压力的对比。由图6可知,减小换热器分路数后,管内制冷剂平均流速增加,换热器制冷剂侧压降增大;但由于管内扰动增强,对流换热表面传热系数增加,相同换热量下平均传热温差减小。减小换热器分路数后,室外换热器入口压力相比原型机降低,即此时传热系数增加带来的正面影响大于制冷剂压降增加带来的负面影响,故适当减小换热器分路数可提升空调器制冷性能。实验结果表明,当制冷量从1.5 kW增至4.5 kW时,相比于原型机,气体旁通蒸发方案的室外换热器入口压力降低了20~76 kPa。

图6 两种方案冷凝工况室外换热器制冷剂压降及入口压力对比Fig.6 Comparison of the refrigerant pressure drop and inlet pressure of two systems under condensation condition

2.3 APF标准下系统性能对比

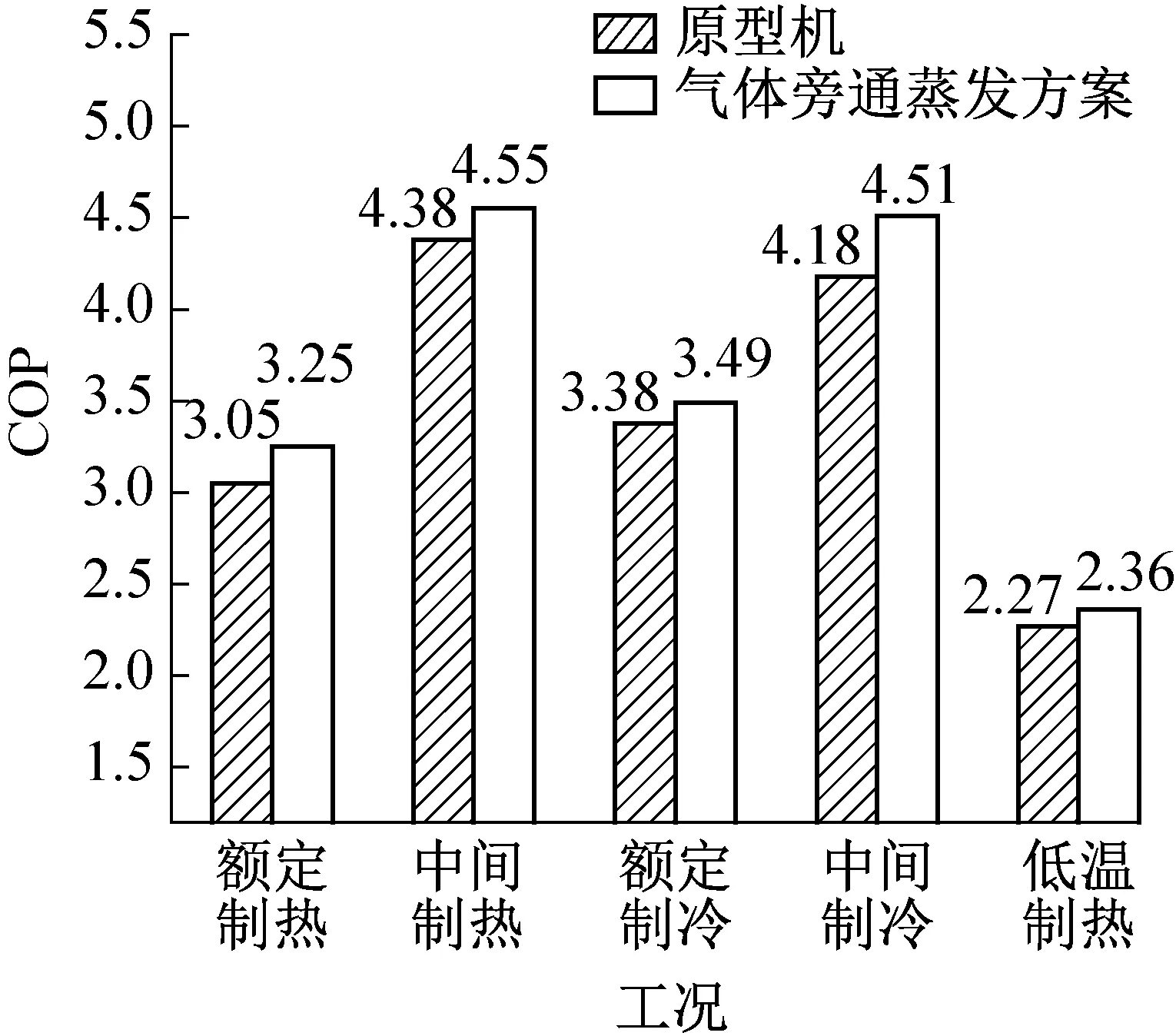

综上所述,应用气体旁通蒸发技术可降低室外换热器蒸发工况下的制冷剂侧压降,并减小传热恶化(雾状流)区域的面积,从而提升系统制热性能;对于制冷模式,应用气体旁通蒸发技术可减小室外换热器分路数,强化其冷凝工况下的传热系数,提升系统制冷性能。图7所示为APF标准考核的5种工况下,气体旁通蒸发方案与原型机的COP对比。由图7可知,应用气体旁通蒸发技术可有效提升系统的制冷/制热性能。5种工况下,系统的性能对比如表3所示。

图7 APF标准考核工况下系统性能对比Fig.7 Comparison of system performance under the APF required conditions

表3 系统APF指标对比Tab.3 Comparison of the system APF index

根据GB 21455—2019标准[1],气体旁通蒸发方案的APF指标较原型机可提升6.4%。

3 结论

对于房间空调器,针对常规翅片管换热器制冷剂流路与运行工况之间匹配不良的问题,本文将气体旁通蒸发技术应用于室外换热器,在提升系统制热性能的条件下,有效减小换热器分路数,可同时提升系统制冷性能。根据GB 21445—2019标准[1]要求的测试工况,本文搭建了相应测试平台,并对比研究了气体旁通蒸发系统与常规系统的性能差异。得到如下结论:

1)制热模式下,当空调器制热量为2~5 kW时,气体旁通蒸发系统的COP比原型机提高了2.5%~7.2%,即气体旁通蒸发技术更适用于大制热量工况。

2)制冷模式下,当系统制冷量为1.5~4.5 kW时,应用气体旁通蒸发技术可提升系统COP 8.6%~3.5%,即制冷模式下,气体旁通蒸发技术更适用于小制冷量工况。

3)根据GB 21445—2019标准[1],相比于原型机,气体旁通蒸发系统的全年能源消耗效率APF提升了6.4%;综上,气体旁通蒸发是一种提升房间空调器综合性能的有效技术途径。