基于C/S 体系结构的电力企业物料仓储分拣系统设计研究

洪巧章

(南方电网能源发展研究院有限责任公司,广东广州 511400)

在企业整体供应链中仓储管理具有重要的作用,假如无法保证进发货的流畅性、有效控制库存,就会增加管理费用,降低物料周转率,对企业竞争力造成影响。在电力企业中,物资管理影响着电网建设,对于电网稳定和维护具有重要的作用[1]。所以,对电力公司物料仓储分拣系统的设计研究具有深远意义。

1 系统的总体结构设计

文中设计的电力企业物料仓储分拣系统主要包括分拣机构、搬运机械手机构、上料机构,上料机构包括工件、存放料台、推料气缸、安装支架、井式工件库、光电传感器,能够使物料依次送到放料台中。搬运机械手机构包括电磁阀、驱动机、机械手气动手爪、手臂伸缩气缸、电感传感器等,能够使物料通过上料机构存放料台输送到分拣机构入料口中。为了确定机械手位置,将电感传感器安装到底座中。避免机械手旋转越位,将有限位安装到左右旋转极限位置。物料分拣机构包括导料气缸、退料气缸、三相异步电动机、变频器、光电传感器、磁性传感器等构成,能够实现物料的分拣和输送。

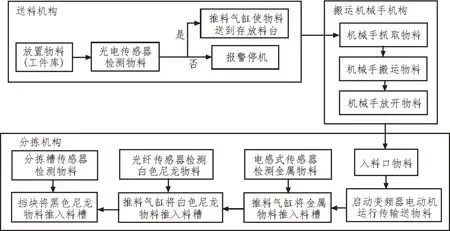

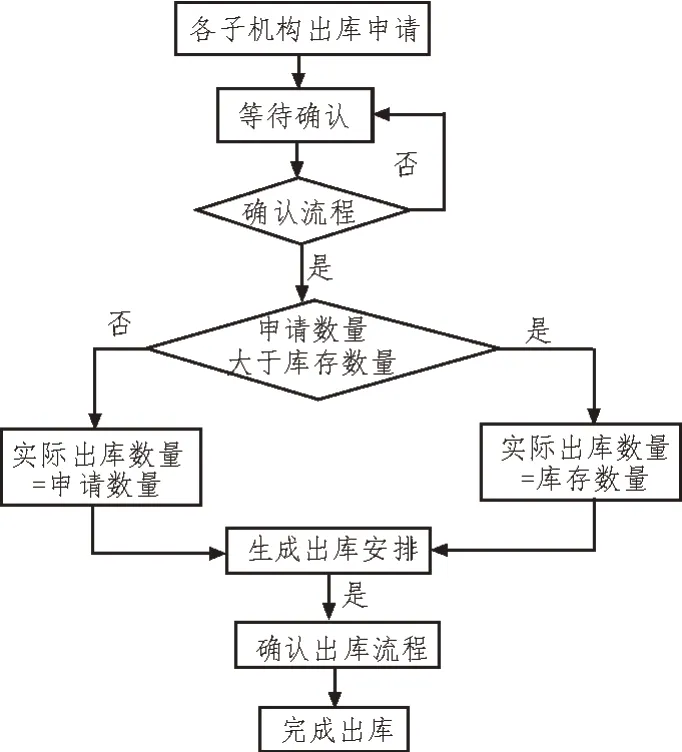

在系统工作过程中,利用PLC 控制器,搬运机械手通过上料机构取出物料,经过一定的间隔时间传送物料,之后通过传送带使物料向前传送到分拣口,辨别传感器分拣不同材质和颜色的物料[2],图1 为系统的工作流程。

图1 系统的工作流程

2 系统的硬件设计

2.1 PLC选型

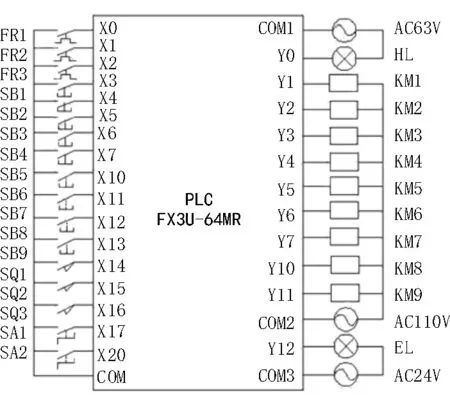

根据控制的需求,通过触摸屏控制系统中启停等开关量信号,PLC 系统输入能够对开关量信号进行检测。物料分选控制器有5 个输出开关量信号,从而设置10 个气缸运动位置信号[3]。需要设置48 个I/O 点数,包括21 个输出点、27 个输入点。根据以上分析,将弹片分拣装置与I/O 点数作为开关量控制,充分考虑用户使用过程中需要设置和扩展新功能,利用一般的小型机满足控制需求。系统在设计过程中使用的PLC 为日本三菱公司生产的FX3U-64MRES-A,能够满足控制系统需求,不需要扩展单元[4],图2 为PLC 控制系统的I/O 分配图。

图2 PLC控制系统的I/O分配图

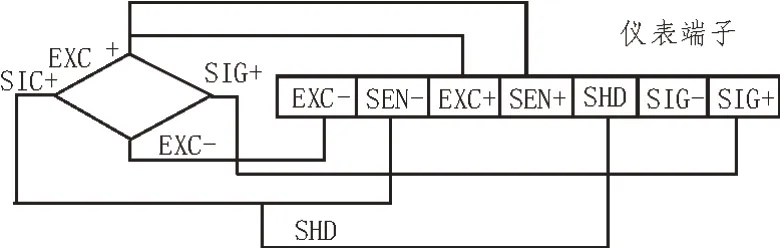

2.2 提取压力信号

使压力信号送入到测试弹片压力时的UNI800C物料分选控制器中,此器件能够对不同规格、质量的物料进行分选,满足不同电阻在不同场合中的使用需求。UNI800C 通过严格的电磁兼容测试,采用SMT 生产,体积小且可靠性高,有利于缩小设备体积,连接PLC 等工控设备。在系统设计过程中,弹片弹力信号分别从Y10、Y11、Y12、Y13、Y14 等引脚输出,通过机械系统使大于100 g 的弹片自动滑到最低端[5]。在实验过程中,对UNI800C 传输称重传感器微电压信号,图3 为UNI800C 和称重传感器的接线图。其中,EXC-、EXC+、SEN+、SEN-、SIG+、SIG-、SHD 分别为负激励、正激励、正反馈、负反馈、正信号、负信号、屏蔽地[6]。

图3 UNI800C和称重传感器的接线图

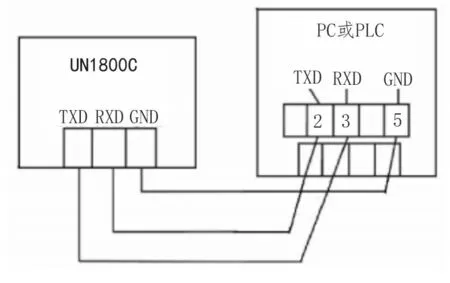

UNI800C 开关量信号能够转变为PLC 开关量信号,详见图4。在给定压力信号之后,UNI800C 会对图4 中晶体管基极发送高电平信号,负载等同PLC输入点,因为FX3U 系统PLC 能够接成漏型、源型输入,在设计过程中使用图4 接线,PLC 接成源型输入能够满足实际需求[7]。

图4 UNI800C与PLC的连接图

2.3 触摸屏界面设计

以现场实际情况,利用三菱GT1055-QSBD-C 设计触摸屏,在触摸屏中设置压力大小与开关按钮,表1 为触摸屏界面功能。

表1 触摸屏界面功能

3 系统软件模块设计

3.1 物料分拣单元

物料分拣单元主要包括传感器、机械手、传送带、变频器与井式出料等单元,物料分拣单元主要是检测货物材质属性,对系统不同货物进行分类,之后根据属性分类使不同货物根据标识输送到下个单元[8-10]。

通过旋转编码定位单元对货物定位,其由同轴连接器、旋转编码器等构成。在电机转动时,旋转编码器利用同轴连接器和电机保持同步,并且使电机旋转角度位移转变为脉冲信号反馈到PLC 单元。传送带中有货物运行时,利用PLC 高数计数功能对货物移动距离精准识别,以此实现定位控制[11]。

通过传感器单元对货物进行检测,包括安装支架、电容传感器、颜色传感器、电感传感器等设备构成传感器单元。在货物进入到检测区域之后,各个检测元件对货物材质属性进行检测,并且在PLC 中传送数据,记录在PLC 存储区中。

通过气动机械手搬运货物,其由夹紧机构、旋转机构、升降机构、安装支架等部件构成。在货物到指定位置之后,升降机构下降、夹紧货物,运动到位之后在下个工位旋转实现搬运[12]。

3.2 平面仓储单元

平面仓储单元由直线导轨送料单元、平面仓库系统、气动单元、步进电机单元等构成,通过网络设置单元数据值和工作信号,根据系统使不同货物送到不同仓库中。在物料分拣单元进入工作状态后,平面仓储单元自动实现复位操作,送料机构回到系统原点。机械手单元使货物运动到下个单元时,系统在平面仓储单元传输货物当前状态、属性标识等,通过参数对平面仓储单元进行控制[13]。直线导轨运动工位包括原点、接货区和仓位区,送料机构在系统复位时处于原点,在机械手旋转到位之后送料区处于接货区,实现货物转载,根据货物不同的标识,分别送入不同仓位。以步进电机控制送料机构定位,以不同系统设置对定位点进行调整[14]。

3.3 出库模块

以物料使用的实际需求对仓库提出物料出库申请,每个申请记录生成记录单,等待验货确认。为了避免录入错误,提高系统安全性控制,利用系统自动生成填表人、填表时间,锁定登录的仓储员id 号、时间,出库单流程默认为no 时说明是等待出库确认状态。自动生成出库单号,一般以字母c 开头,后面由16 位数字字符数据构成[15]。在出库单号不同时,生成负责人信息、日期与时间,提高系统出库管理的安全性[16-17],图5 为出库管理流程。

图5 出库管理流程

3.4 盘点处理

物料盘点指的是检查库存商品质量与数量,在实际工作过程中会因为多种原因导致账实不符的问题出现,盘点能够及时发现错误并且修正。文中系统在设计过程中的盘点流程:仓储管理员登录到系统中,对异常进行盘点,在数据提示区中显示仓库物料信息,选择异常物料,显示物料仓位。然后,管理员输入账实不符的物料数量,点击异常处理按钮,系统能够自动盘点异常处理。提交确认之后,在盘点异常表中登记物料仓位的异常,自动更新物料相位库存信息和状态信息,完成盘点登记[18]。

4 系统的效果测试

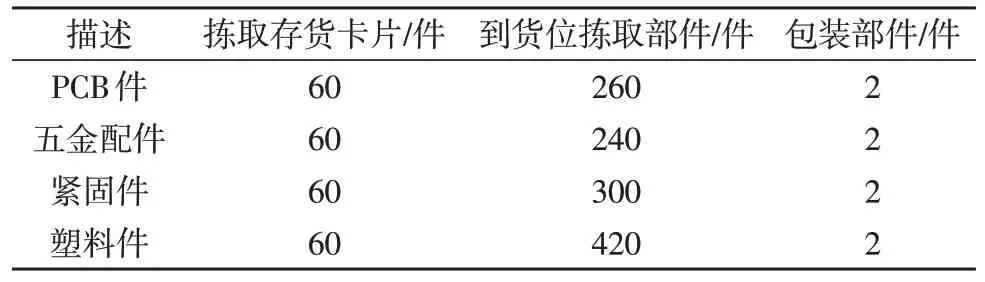

文中系统能够进行单机调试,也能够构成整体自动化生产系统运行。在系统整体运行过程中,自动给料系统能够提供物料到物料台中,机械手将物料送到自动检测和分拣系统中分拣,以指定要求实现物料的分拣过程。表2 为各部件操作内容表。

表2 各部件操作内容表

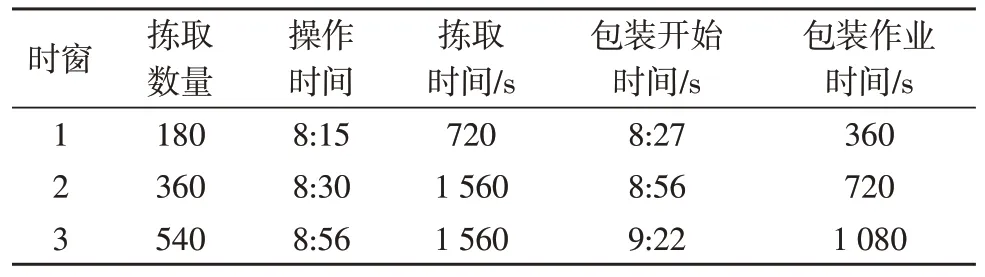

假如该仓库只有一名工作人员对部件拣货,要求一个部件拣完之后再拣另外的部件,所有部件拣完之后通过包装环节实现部件包装。根据订单到达情况,在时窗中完成订单拣取,包装时间为360 s,表3 为时窗分批策略结果。通过表3 可知,仓储分拣流程优化后,能够缩短拣货和包装作业的运行时间,保持分拣货的均衡性与连续性。

表3 时窗分批策略结果

5 结束语

文中设计了电力企业物料仓储分拣系统,系统能够实现物料的自动识别、传送、分类和搬运;能减少电力行业仓储业务人员分拣工作量,缩短拣货时长,提升工作效率;能够大批量、连续地分拣存储货物,使用流水线自动作业方式,不会受到环境、气候、工人体力、时间等限制;能够连续运行,提高了生产效率,降低了用工成本,满足了社会化物流需求。