纯电动汽车动力传动参数的设计与计算

祖炳洁,马驰,高坤

(050043 河北省 石家庄市 石家庄铁道大学)

0 引言

传统轿车一般依据汽车的轴距、排量、重量及配置等参数划分级别。如按排量分为微型(排量<1 L)、小型(排量1~1.3 L)、紧凑型(排量1.3~1.6 L)、中型(排量1.6~2.4 L)、高级(排量2.3~3.0 L)和豪华(排量>3.0 L)等轿车级别。新能源汽车一般也沿用这种传统的划分方法。目前,新能源汽车主要包括混合动力电动汽车(HEV)、纯电动汽车(EV)两大类型[1]。本文根据某款微型轿车的能源改型需求,并尽量保持原车传动系相对改动较小的原则,对其新型纯电动汽车动力传动系的选型、参数匹配做了完整方案设计。

1 纯电动微型轿车设计要求

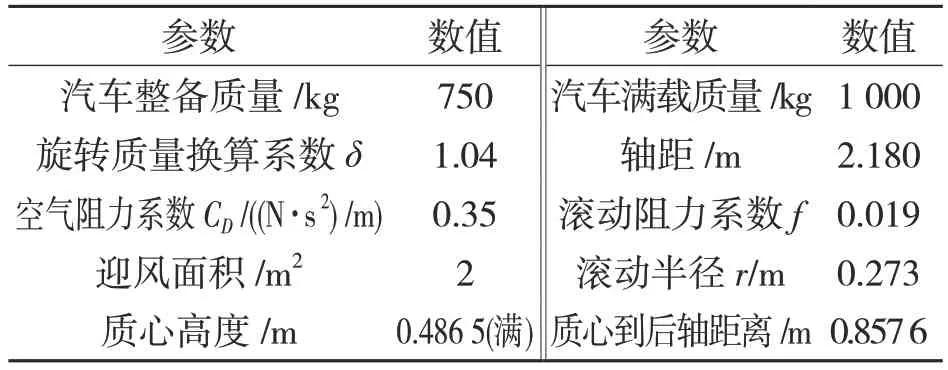

按照给定设计要求,某款微型轿车整车参数见表1。

表1 整车参数Tab.1 Vehicle parameters

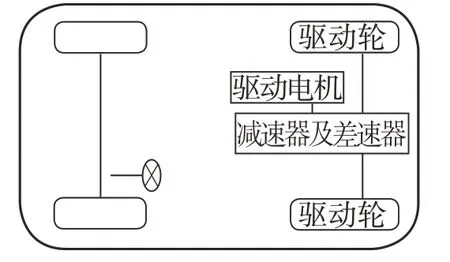

将原车传统系统改为纯电驱动方式,改型后的传动系方案如图1 所示。

图1 电机驱动桥组合-后驱动布置形式Fig.1 Motor drive axle assembly -rear drive arrangement

本纯电动微型轿车动力性能设计指标见表2。

表2 纯电动汽车动力性能指标Tab.2 Dynamic performance of pure electric vehicle

2 纯电动微型轿车动力传动系参数匹配与计算

2.1 动力传动系工作策略与匹配原则

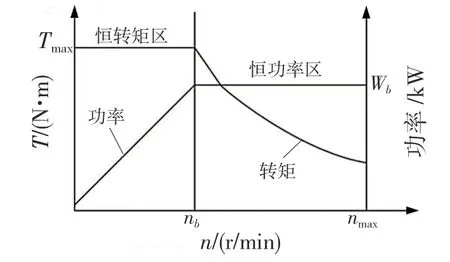

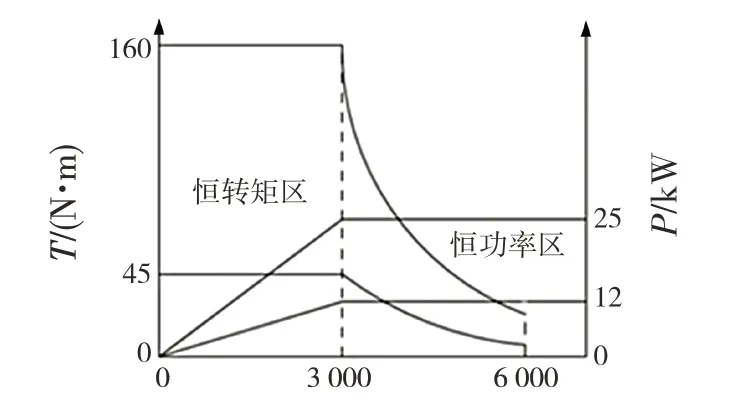

微型轿车主要在市区及市郊范围内短途行驶。市内行驶需要频繁地启停、起步加速,此等工况要求足够的转矩支持。城市快速路及市郊范围行驶速度较高,要求足够的功率支持。按照汽车理论的设计要求,纯电动汽车的机械特性应近似低速恒转矩、高速恒功率的理想驱动特性[2],如图2 所示。

图2 电机理想驱动特性Fig.2 Ideal driving characteristics of motor

2.2 驱动电机参数匹配与计算

2.2.1 电机额定功率计算

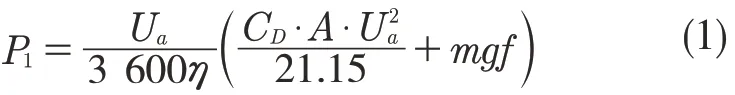

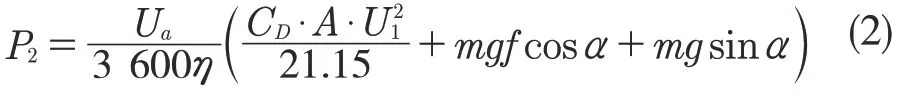

纯电动汽车在城市封闭快速路及市郊道路行驶时,可以最高稳定车速作为电机额定功率的计算依据,此时汽车基本在平坦路面行驶,仅考虑空气阻力与滚动阻力,其计算公式为

式中:A——迎风面积;CD——风阻系数;f——滚动阻力系数;m——整车质量,由表1 给定。按照“双 100”设计标准,最高车速Ua取100 km/h、η取0.9。

代入式(1)计算得P1=10.83 kW,考虑到一定动力余量,取整为P1=12 kW。

2.2.2 电机峰值功率计算

电机峰值功率应在高速巡航、爬坡、起步加速以及超车加速4 种工况中比较计算,取其最大值做为峰值功率[3]。其中高速巡航功率前节已算出,为P1=12 kW。其他3 种工况为:

(1)满载坡道工况

电机功率算式为

式中:α——爬坡度(给定设计值30%),坡道行驶速度取25 km/h。其余参数同上,计算得P2=23.27 kW。取整得P2=25 kW。

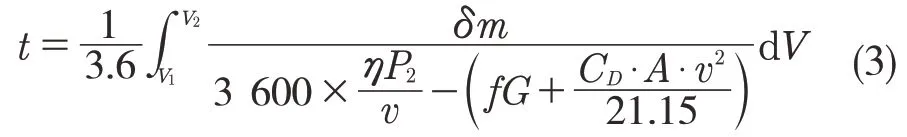

(2)超车加速工况

超车加速时,电动汽车从60 km/h 加速到80 km/h,电机处于恒功率阶段的基速(nb)以上范围(见图2 所示)。此时加速度、行驶速度都是变量,对其加速功率直接求解比较困难。因此一般将电机爬坡时的峰值功率P2代入式(3)验证加速性能是否满足:

式中:V1=60 km/h,V2=80 km/h。经计算得超车加速时间t=7.14 s ≤15 s,显然满足加速性能。

(3)起步加速工况

起步加速时,电动汽车从0 km/h 加速到60 km/h,此时驱动电机处于恒转矩阶段,其输出功率开始较小并不断提高至基速点(nb)达到最大值。显然基速(nb)之前的起步加速功率小于基速(nb)以上的恒功率值。

综上比较4 种工况,显然电机峰值功率出现在纯电动汽车满载爬坡时,其值为P2=25 kW。额定功率出现在高速稳定行驶工况,其值为P1=12 kW。

2.2.3 电机额定转矩与峰值转矩的计算

(1)额定转矩计算

从微型轿车的成本考虑,驱动电机选择峰值转速不高于6 000 r/min 的普通电机。由此选定电机的额定转速为3 000 r/min,峰值转速为6 000 r/min。

根据式(4),驱动电机的额定转矩可由额定功率与额定转速计算

计算得额定转矩为Te=46 N·m。

(2)峰值转矩计算

峰值转矩根据式(5)计算:

式中:λ——电机过载系数,一般取2~4,本次设计取较大值为3.5,以提高电机自身的过载能力,同时可简化传动系的变矩机构。由此求得峰值转矩为157 N·m,取整为160 N·m。

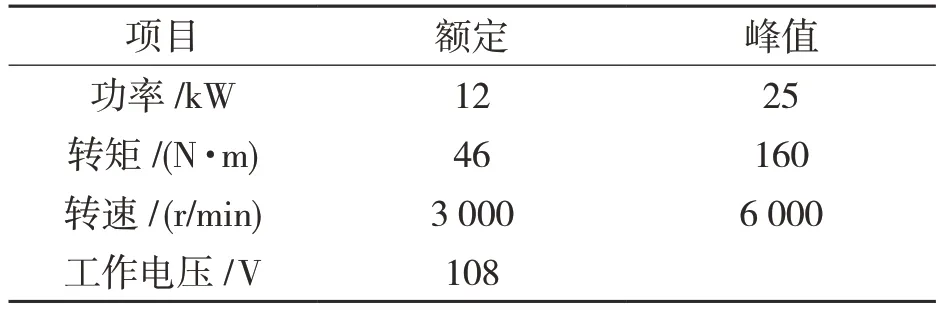

(3)汇总上述计算结果,驱动电机的选型参数见表3,所选电机的机械特性如图3 所示。

表3 驱动电机设计参数Tab.3 Driving motor design parameters

图3 电机的机械特性曲线图Fig.3 Mechanical characteristic curve of motor

2.3 传动系参数的匹配计算

该车原有传动系由主减速器与变速箱所构成。改装为新能源纯电动车后,鉴于电机本身灵活的调速性能和较高的过载能力,传动系取消了变速箱、保留主减速器(主传动比为i0=5.3),以确保该车最高车速和最大爬坡度的匹配要求[4]。由此,传动系的总传动比即为主减速器的速比,即i总=i0=5.3。前期计算电机峰值转矩时已计算在内。

2.4 电池参数的匹配与计算

动力电池对于纯电动汽车的动力性能和经济性能至为重要,直接决定了纯电动汽车的最高车速和续航里程。由于本车底盘空间所限,选择能量密度高的锂电池作为车载能源电池。

(1)电压的选择

从安全角度出发,车载电池组的最大放电电流不得超过300 A,其电压与驱动电机的峰值功率存在以下关系:

计算得蓄电池组电压为108 V 。

(2)容量的选择

使用等速巡航的工况计算电池组的容量。当纯电动汽车在平坦路面以100 km/h 匀速行驶时,所消耗的功率Pr为

并且,以此功率行驶的续驶里程至少为L=130 km,相应所耗费的能量为

式中:Ua=100 km/h,然后由放电公式计算蓄电池组的容量C。一般,S 取值0.6~0.8,此处取S=0.8。V——电池组的电压。计算得C ≥184.84 A·h。考虑到变工况行驶的功率消耗,将电池组容量选为190 A·h。

3 建立纯电动微型轿车动力传动系仿真模型

综上,纯电动汽车动力传动系统的各个部件参数可依据公式逐步求得,但依据上述算法,无法直观判断动力传动系各部件参数之间的相互关系以及对整车的性能影响,只能依靠传统的道路试验。借助现代计算机辅助开发工具可以有效突破传统设计方法的局限[5]。本项目通过ADVISOR软件对纯电动汽车进行整车建模,可以直接分析、观测动力性能及其经济性能(即续航里程)的表现,并能实时在线修改参数、实时输出结果[6]。显然,与传统设计相比,现代设计方法体现出无可比拟的巨大优势。

3.1 建立整车ADVISOR 仿真模型

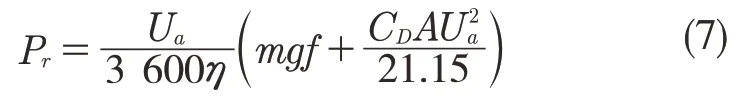

依据ADVISOR 软件对新能源汽车的强大仿真功能,首先对该车车身、驱动电机、蓄电池组、动力传动系统、车轮及半轴等部件进行仿真建模,然后将以上部件模型作为整车的子系统首尾连接起来进行封装,从而建立整车系统的仿真模型。整车顶层模型如图4 所示。

图4 整车仿真模型Fig.4 Vehicle simulation model

如果需要进行动力性能仿真,则需要勾选Acceleration Test 和Gradeability Test 两个选项,并在其弹出窗口中设置汽车的试验标准来进行加速性能和爬坡性能测试。点击RUN 后,仿真模型开始运行、并显示仿真结果。

3.2 仿真结果与分析

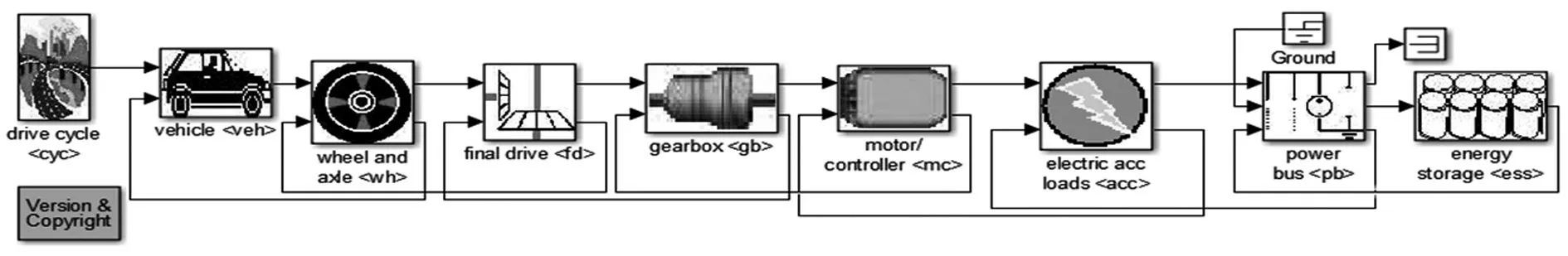

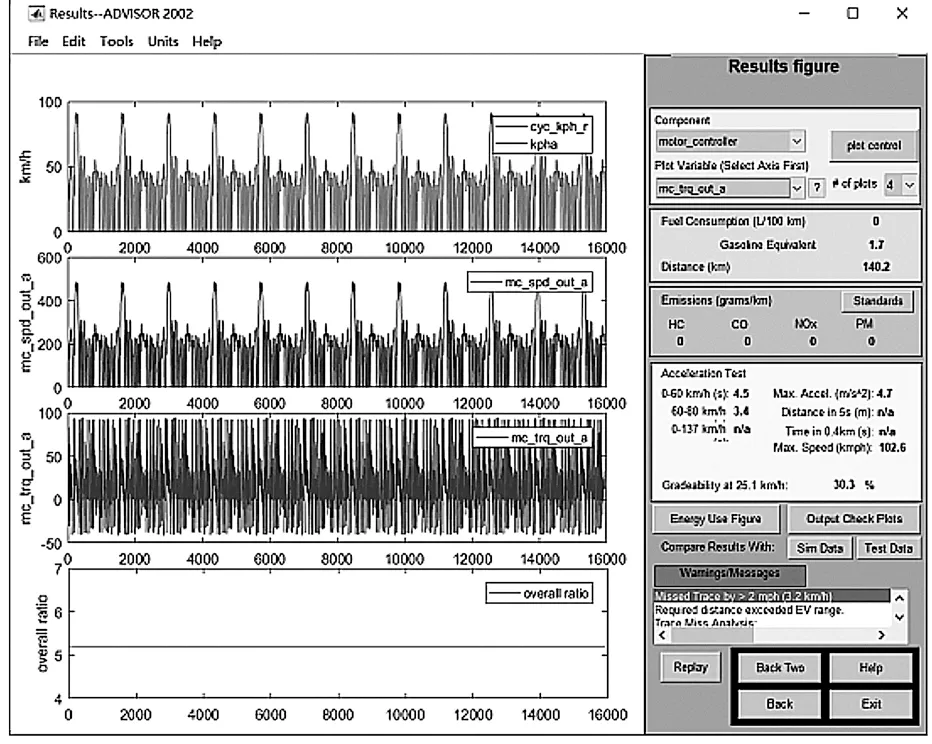

纯电动汽车的性能指标主要包括动力性指标和经济性指标。利用ADVISOR 的仿真功能,可以分析最大加速度、爬坡度、最高车速等动力性指标,以及车辆续驶里程、电池组 SOC 值等经济性指标[7]。截取一帧本车型仿真分析的结果如图5 所示。

图5 仿真结果分析Fig.5 Analysis of simulation results

图5 中,仿真结果的界面左侧为仿真图形,从上往下依次为循环工况行驶时速度和实际车速随时间的变化图、驱动电机的实际输出转速随时间变化图、驱动电机实际输出转矩随时间变化图、汽车总传动比随时间变化图。界面右侧为其动力性能与经济性能的试验结果,下面一行报错主要是因为后续电池容量不足、导致无法完成循环里程。

由图5 可以看出,此纯电动汽车的加速能力较好,从0~60 km/h 的起步加速时间为4.5 s,60~80 km/h 的加速时间为3.4 s,其最高速度达到了102.6 km/h,最大爬坡度达到了30.3%,续航里程达到了140.2 km。

4 结论

仿真结果显示,此款纯电动微型轿车动力传动系统的参数匹配合理,实现了预定的设计目标,较好地满足了该车的动力性能及经济性能。设计过程可供相应的电动汽车设计参考。