垃圾压缩站中液压泵站的设计

管天福

(湖北国土资源职业学院,湖北 武汉 430090)

0 引言

我国城乡垃圾处理工作的优劣与人民群众生活质量的高低密切相关。垃圾的收集、运输及最终处理是垃圾处理工作的三个部分,采用对生活垃圾进行压缩转运的收集方式,具有运营成本低、工作效率高、保护环境、避免二次污染等优点。从当前的城市环卫状况来看,合理分布建设一定数量的压缩式垃圾转运站能够有效提高城市垃圾处理能力、促进环境可持续发展[1]。目前,垃圾压缩站的类型按驱动方式分,有液压式、气动式、电动式、机械式。液压驱动式垃圾压缩装置具有输出压力大且运行平稳的特点[2]。

1 垃圾压缩站简介

一种中型垃圾压缩站,采用双工位垃圾集装箱装载系统,主机理论生产率为35 t/h,有效提高了压缩主机的生产效率,减少了压缩站使用单位的初次投入经费和后期的运营经费。该压缩站运动装置主要由液压缸驱动,充分发挥液压传动系统驱动力大、运行平稳及控制方便的优势,采用电气系统控制液压系统的有序运行,实现设备的自动化工作。

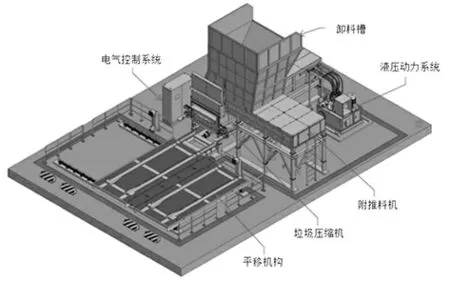

1.1 垃圾压缩站基本构成

压缩站主要由以下几大部分组成。

1)卸料槽。其上下开口,四周封闭,用于接收并盛装垃圾。

2)附推料机。主要用于向压缩机供料。

3)垃圾压缩机。中转站的主要工艺设备,用于压缩并装载垃圾。

4)平移机构。安装在压缩机前方,用于承载集装箱,通过自身的横向平移动作来实现集装箱的切换。

5)液压动力系统。是垃圾压缩系统的动力源,由电机带动液压油泵驱动各个液压执行缸,再由液压缸推动各个机械设备动作。

6)电气控制系统。电气控制系统采用电气控制台及PLC控制,可以实现对供料机、压缩机等各处液压执行缸的顺序动作控制。

设备各组成部分的位置布局如图1所示。

图1 垃圾压缩站的系统布局图

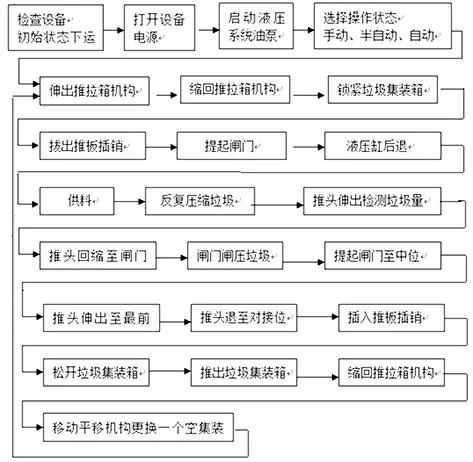

1.2 垃圾压缩站的操作流程

压缩站的转运工艺流程是:垃圾收集车将垃圾倒入料槽(卸料)→附推料机向主压缩机供应垃圾(供料)→主压缩机压缩垃圾(压缩)→拉臂钩车装箱(装箱)→拉臂钩车将集装箱运往最终处理厂(转运)。压缩站的操练按照设计要求,需要能够实现手动操作、半自动操作及全自动操作功能。设备在运行时主要靠控制程序控制执行元件实现自动化运行,也可以由操作员操控控制台,实现半自动化运行或逐步运行。在此,以手动分步骤操作为例来分析其操作流程,具体操作流程如图2所示。

图2 垃圾压缩站的操作流程图

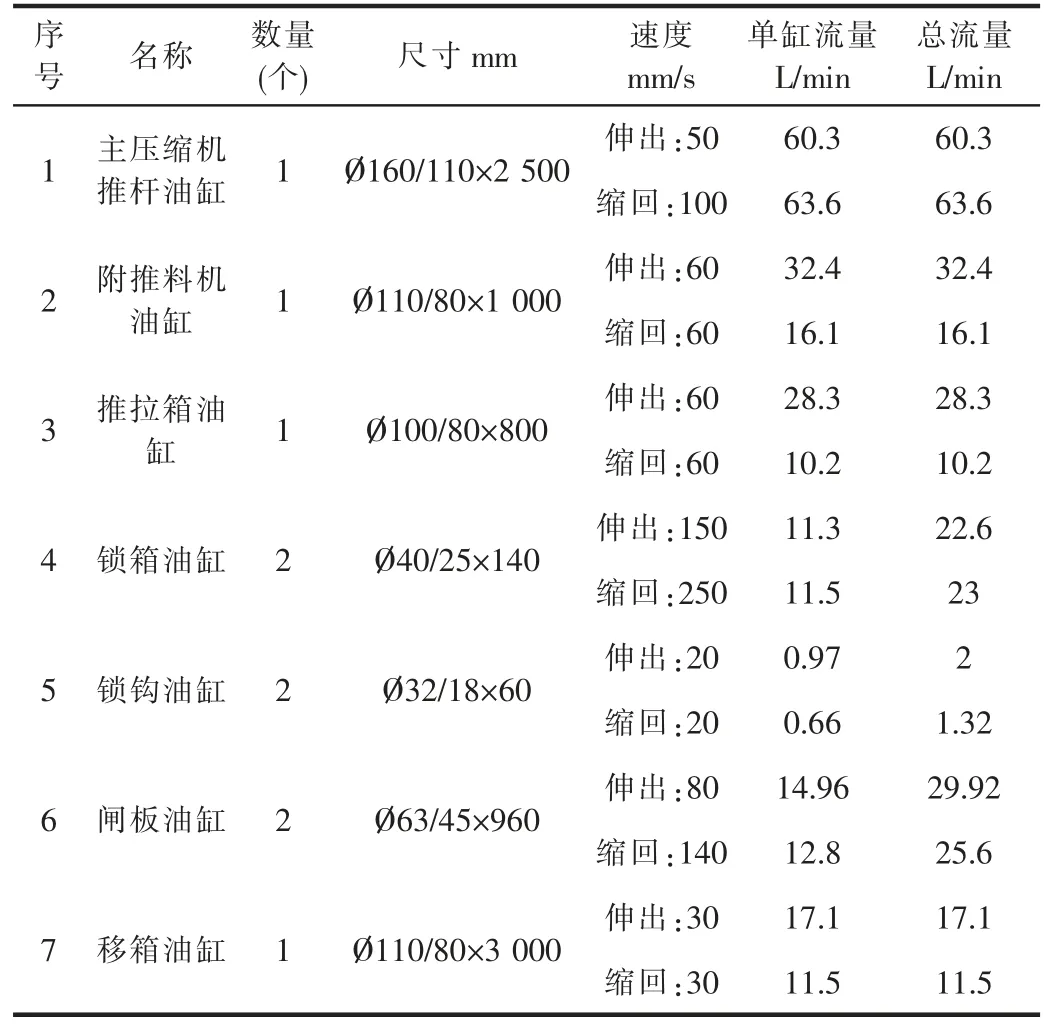

1.3 垃圾压缩站的液压执行机构

该压缩站共有7组(个)液压执行元件。具体内容如下。

1)主压缩机推杆油缸。该油缸是压缩机最重要的执行缸,工作负载大,用来完成垃圾的压缩任务,液压缸在工作过程中,往复运行速度不同。

2)附推料机油缸。安装在附推料机中,用来向主压缩机供料,工作行程为往复直线运行。

3)推拉箱油缸。将平移机构上的集装箱拉近至压缩机,或者将压缩机前已压完的集装箱推出到平移机构上。

4)锁箱油缸。压缩垃圾前使集装箱锁死固定在压缩机上,压缩完成后松开集装箱与压缩机的连接。

5)锁钩油缸。用来使安装在集装箱后门上的推板固定插销拔出、插入。

6)闸板油缸。驱动闸板上下运行。

7)移箱油缸。驱动移动平台的平移机构做横向移动。

各个执行机构顺序动作,按照操作流程完成整个垃圾压缩站的工艺流程。通过对各组液压缸的功能分析、参数计算和液压回路系统设计,得到了各组液压缸的基本信息,具体内容如表1所示。

表1 各执行元件参数表

2 液压泵站设计

液压泵站是垃圾压缩站液压执行元件的动力源,为各组液压缸的运行提供压力能。液压泵站主要包括电动机、液压泵、油箱及其他附件等,为使垃圾压缩站的液压系统有效有序地运行,需设计液压泵站相关元件的参数。

2.1 电动机及液压泵选择

根据图2所示的垃圾压缩站的操作流程,本系统中各组液压缸动作为顺序动作,故系统流量按照油缸速度计算,取最大值即可。从表1各执行元件参数可得,主压缩机推杆油缸回缩时所需流量最大为63.6 L/min,其他油缸运行时所需流量最大为30 L/min。主压缩机推杆油缸伸出时的额定压力和推拉箱油缸伸出时的额定压力最大,都是25 MPa,其他液压缸负载行程的额定压力是16 MPa,而系统各液压缸的回程大多为几乎空载的状态。

液压泵的实际输出功率公式是[3]:

液压泵是通过电动机带动,输入的是转矩Ti和角速度ω;即输入能量为机械能。输入功率Pi指作用在液压泵主轴上的机械功率。

总效率η为液压泵的实际输出功率与其输入功率的比值,也等于容积效率与机械效率的乘积,即:

将垃圾压缩站液压系统的最大流量63.6 L/min和最高额定压力25 MPa代入公式(1)得:

液压泵取总效率η=0.7,代入公式(2)得电动机功率Pi为:

则电机的功率至少要40 kW。

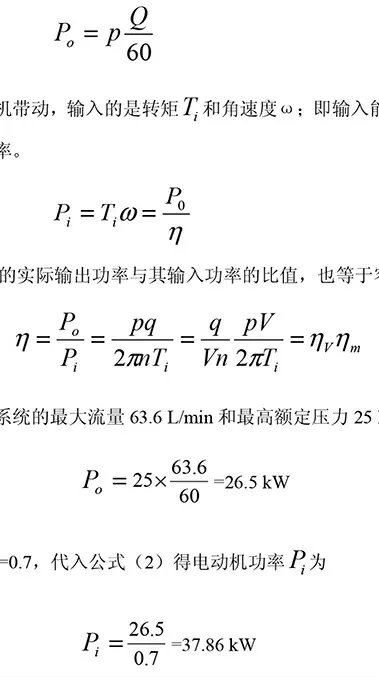

主压缩机液压缸在快进和快退行程所需液压油泵的压力小、流量大,油泵处于低压大流量状态;工进行程压力大、流量小,油泵处于高压小流量状态。而在一个工作循环中,液压缸快进和快退时间长,工进时间短,选用单个定量泵作为整个系统的油源,液压系统会长时间处于大流量溢流状态,从而造成能量的大量损失,系统效率低下。

由于主压缩机推杆油缸回缩时所需流量最大为63.6 L/min,其他油缸运行时所需流量最大为30 L/min左右,确定选用双联液压泵供油方案,有利于降低能耗和生产成本。本系统采用高压双联齿轮泵供油,油泵型号为JHP2040/2040,前泵的排量为40 mL/r,后泵排量为40 mL/r,6级电机驱动,故前泵理论排量为38.4 L/min,油泵总效率按0.8考虑,前泵实际输出流量为30.72 L/min,后泵实际输出流量为30.72 L/min,双泵同时供油时,理论输入流量为76.8 L/min,油实际流量为61.4 L/min,可满足油缸快速缩回的需油量。双泵供油原理图如图3所示。

图3 双泵供油油源

根据公式(1),可分别计算各个工作状态时所需的电机功率。

快速进给:油缸为空载,工作压力按2 MPa考虑,双泵供油压力达到8 MPa时切换至一次进给,故P=8×(38+38)/60=10.1 kW。

一次进给:油缸开始压缩物料,工作压力达到12 MPa时切换至二次进给,双泵供油,故P=12×(38+38)/60=15.2kW。

二次进给:油缸工作压力为25 MPa,单泵供油,工作压力达到13.5 MPa时切换至二次进给,故P=25×38/60=15.8 kW。

系数安全系数取0.8,则电机功率应不小于19.75 kW,故选取22 kW电机。

则可以确定液压泵站的系统额定压力为25 MPa,系统额定流量为76 L/min,液压泵电机参数:三相交流380 V/50 Hz/960 r/22 kW。

2.2 主压缩机推杆油缸液压回路改进

由于液压泵站采用双泵供油,垃圾压缩站液压系统中附推料机油缸、闸板油缸、锁箱油缸、锁钩油缸、移箱油缸所需的流量、压力都较小,且为顺序动作,故可采用一个油泵供油。

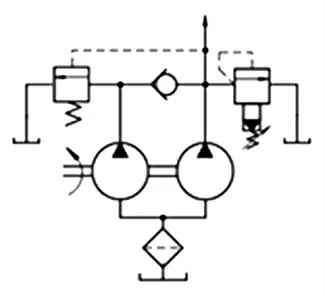

主压缩机推杆油缸和推拉箱油缸工作压力为25 MPa,可使用一组高压油泵供油。主压缩机推杆油缸为本系统的主油缸,运动规律较为复杂,可分为快速进给、一次进给、二次进给和快速缩回几个过程。为充分发挥液压泵站的性能,需要重新设计主压缩机推杆油缸的液压控制回路。

主压缩机推杆油缸需要经过多次压缩工作循环才能完成一个箱体内物料的压缩,且该缸的行程较大,油缸在单个工作循环之初,并不接触物料,此时油缸为空载状态,速度应尽量快,这个过程为快速进给状态,油缸采用差动回路控制,双泵供油,系统压力为8 MPa;开始压缩物料时,负载较小,油缸切换至一次进给状态,为了提高效率,油缸应保持较高的进给速度,油缸采用双泵供油,压力为12 MPa;当物料压缩比较大时,负载增大,油缸进入二次进给状态,采用单泵供油,压力为25 MPa;如果物料的压缩比已达到要求,则油缸可快速缩回,完成一个工作循环。油缸工作状态的切换可通过油缸无杆腔的压力继电器控制。主压缩机推杆油缸的液压控制系统回路如图4所示。

图4 主压缩机推杆油缸液压系统回路图

2.3 液压泵站油箱设计

油箱主要用于贮存油液,同时也起到散热的作用。参考相关文献及设计资料,油箱的设计可先根据液压泵的额定流量,按照经验计算方法计算油箱的体积,然后再根据散热要求对油箱的容积进行校核。

油箱中能够容纳的油液容积按JB/T7938-1999标准估算,取ζ=7时,求得其容积为:

按JB/T7938-1999规定,取标准值V=450 L。

而一般油箱内油液的容积不超过油箱容积的0.8倍,所以油箱的容积取600 L。油箱底部放有磁铁用以吸附铁屑,空气滤清器、液位液温计、维修清理人孔、安装起吊装置齐备;使用介质为46#抗磨液压油,油液污染度等级不低于NAS9级。油箱可联系专门的生产厂商按照设计要求和一般技术规范生产。

液压系统油温过高不仅会增加能耗,还会降低使用寿命。在液压系统作业过程中,如果大量的油液由压力溢流阀回到油箱中,就会导致油温升高[4]。为预防油温升高,液压泵站配有风冷却器,散热量计算如下:

Qrep:发热量,kW。

V:油箱容积,L。

γoil:油比重,取0.915 kg/L。

Coil:油比热,取1.88 kJ/(kg·℃)。

T:温升,℃。

S:时间,s。

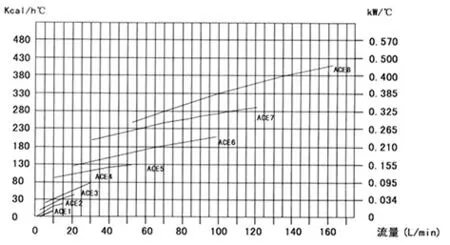

油箱容积为600 L,油温假设45 min从20℃上升至45℃,将上述参数代入公式(4)则可计算出系统的发热量为9.5 kW。根据风冷机样本曲线[5],如图5所示,DEL-5在通过的流量为86 L时,散热能力为11 kW,可满足要求,故风冷机选取DEL-5。

图5 风冷机性能曲线图

本系统推荐工作油温范围为30℃~55℃,配有加热、冷却及温控装置;并配有液位报警装置,高、低液位及过滤器堵塞报警停机等安全保护装置;控制电压为DC24 V;回油过滤器过滤精度为20 m。

3 结束语

通过分析垃圾压缩站结构特点、性能要求和操作流程,在综合各个执行液压缸的运动规律和运行参数的基础上,计算选择了合适的电动机和液压泵,降低了设备成本,提高了系统效率。计算设计了液压泵站油箱的容积,并选择了其他各种辅助装置和液压油,完成垃圾压缩站的液压泵站设计,为设备的运行提供可靠动力保障。