小径管对接接头相控阵超声检测工艺研究

顾祁超

(上海电气电站设备有限公司电站辅机厂,上海 200090)

0 概况

某换热器换热管对接接头拟采用超声方法进行检测,由于小径管超声检测时,声束在管道中衰减严重,回波反射率低,且回波波形较为复杂,检测结果易受人为因素干扰,所以利用常规的检测手段难以获得较好的检出率[1]。

相控阵超声检测技术是一种可记录式超声检测方法,通过计算机对声束的偏转、延迟和聚焦,形成扇形扫描(S-scan)、B显示(横断面)和C显示(水平面)等多种图像显示,可利用二维坐标对缺陷进行定位定量。与普通单晶探头扩散且单向的声场分布不同,相控阵探头声束聚焦且可转向,更易检出不同方向性的缺陷,有利于缺陷发现,可用于非标小径管的检测。

1 工艺设计

1.1 被检对象

被检对象为薄壁换热管对接焊接接头及热影响区,集管和换热管材质均为低合金钢,换热管尺寸为Ø32×3.5 mm,V形坡口,钝边间隙1 mm,氩弧焊焊接,焊缝外表面宽度实测约10~11 mm,热影响区宽度经晶相组织分析,约2~3 mm。

1.2 检测难点

热管尺寸小于NB/T 47013.3-2015《存压设备无损检测》中II型焊接接头超声检测使用范围下限为Ø32×4 mm。采用手工脉冲反射式超声和相控阵超声检测均面临两个难点。其一,由于焊缝余高和探头前沿,即使采用70°探头时往往只能采用二次波和三次波,又由于反射面直径较小,超声声束在管内外表面反射过程中声能由于透镜效应急剧发散,使得检测灵敏度较低;其二,薄壁焊缝超声检测时易在焊缝根部和余高中产生的变形波,大K值探头可能产生的表面波,均会影响缺陷的判定。

1.3 检测设备

检测采用奥林巴斯OMNISCAN MX2 32:128 PR相控阵超声检测设备,可同时激发32个阵元,通过转接器可同时连接2个相控阵超声检测探头对焊缝进行双面双侧扫查。

选用自聚焦相控阵探头,为兼顾分辨力、信噪比和聚焦性能,检测采用7.5 MHz自聚焦相控阵探头,楔块铣弧曲率和检测面曲率匹配。为获得更好的角度偏转能力,采用32阵元8 mm×7 mm探头。

1.4 扇扫角度

采用ULTRAVISION软件模拟扇扫检测时的声场覆盖,由于焊缝余高和探头前沿,为使得一次波尽可能覆盖焊缝根部,检测时将探头尽可能靠近焊缝,步进偏置设置为6 mm。根据仿真结果,一次波69°~75°可覆盖焊缝根部2.8 mm~3.5 mm范围,实际检测作用有限。考虑到焊缝余高和根部的不规则性对声束传播可能造成不良影响,实际上二次波有效声束角度范围为45°~72°,覆盖焊缝0 mm~3 mm范围,三次波有效声束角度范围为45°~51.5°,覆盖焊缝3 mm~3.5 mm范围。检测时以二次波为主,焊缝根部区域主要由一次波检测,三次波辅助检测。

1.5 聚焦模式

小径管相控阵超声检测的超声聚焦情况包括三个方面:一是通过计算机对晶片的发射和聚焦的延迟控制实现聚焦[2],二是自聚焦探头弧面晶片产生的线聚焦效果,三是曲面楔块产生的聚焦效果。通过试验发现,检测时采用深度聚焦模式,聚焦深度设置为二倍管径可在二次波范围内获得较好的分辨力和灵敏度。

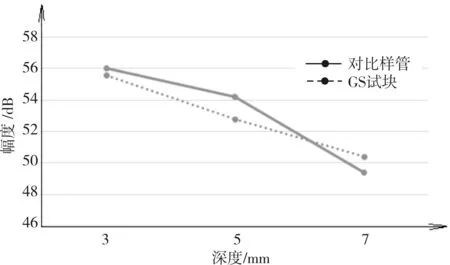

1.6 对比试样

小径管超声检测灵敏度校验一般采用GS系列试块。另加工对比样管一件,由一段换热管加工而成,在一半壁厚位置加工Ø2 mm通孔一处。根据在GS试块和该对比样管上得到的距离-波幅曲线(见图1),对比样管校验时在二次波声程范围内进行了更多的灵敏度补偿,而GS试块无法补偿换热管内表面对声束的发散,故薄壁小径管检测时宜采用同规格换热管制作对比试样用于灵敏度校验。

图1 距离-波幅曲线对比图

2 验证试验

分别制作人工槽的对比试块和带有自然缺陷的模拟试块,验证检测工艺对缺陷的检出能力和定量准确度。

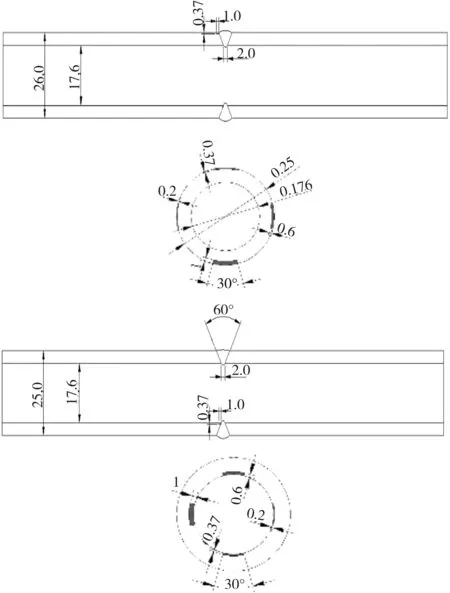

2.1 对比试验

对比试样参考API 1104-2005《管道及相关设施焊接标准》,在无缺陷焊接件上刻槽,槽宽1 mm,槽深分别为0.2 mm、0.37 mm、0.6 mm、1.0 mm,设计图如图2。

图2 对比样管示意图

对试样外壁刻槽检测结果如图3,缺陷均能检出。通过二次波检测试样外壁缺陷,波束经过内壁母材反射,信噪比较高。

图3 外壁刻槽回波显示图

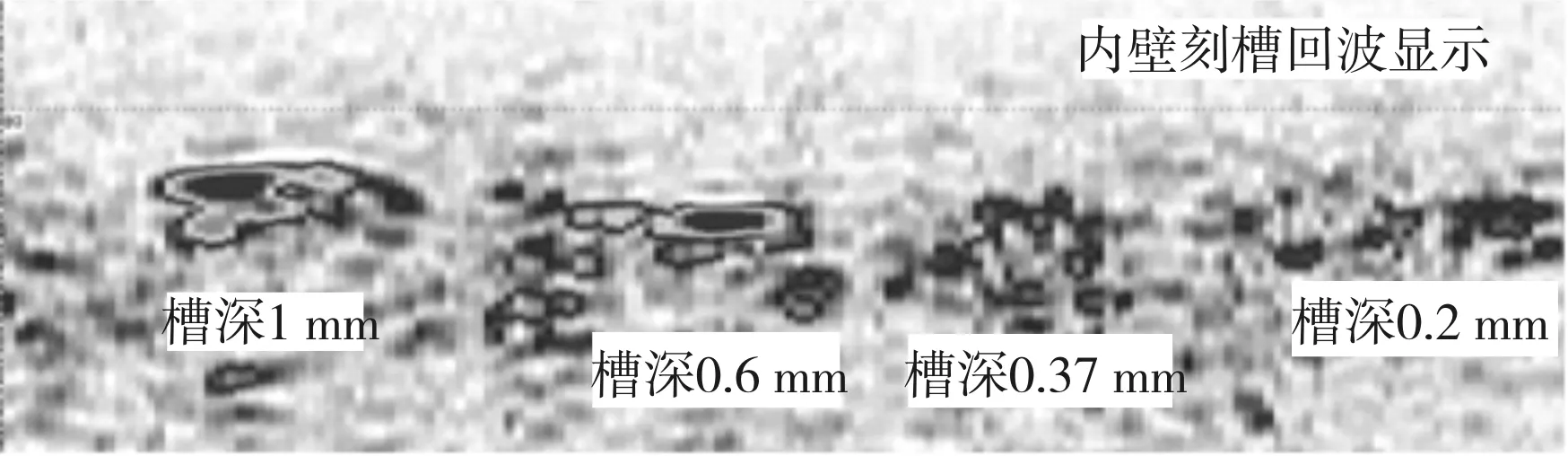

对试样内壁槽检测结果如图4,缺陷均能检出,但0.2 mm刻槽信噪比较差,容易被根部信号遮挡。通过直射波回波检测试样内壁缺陷,细小缺陷易受根部成形的影响。

图4 内壁刻槽回波显示图

2.2 模拟试验

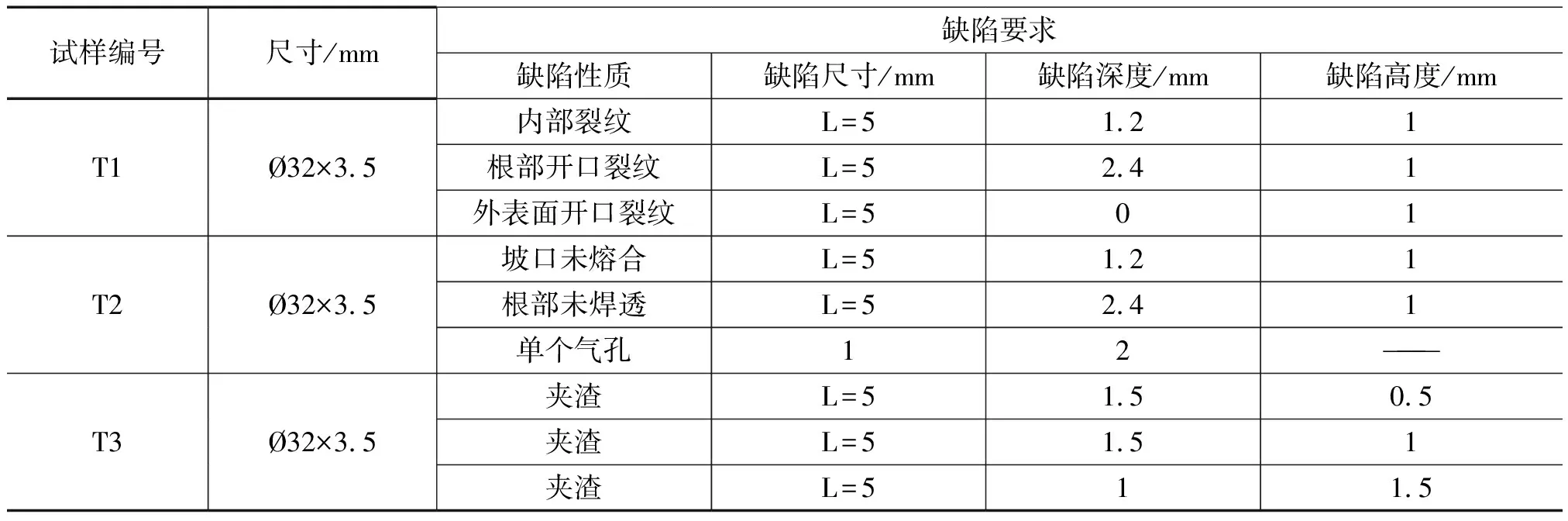

制作模拟试样3根,模拟试样采用与实际产品相同工艺焊接,试样中制作各类产品中可能存在的缺陷,试样要求如表1。

表1 模拟试样制作要求

将相控阵检测结果与CR检测结果对比,结果分别如表2、图5一图8。

表2 模拟试验结果对比

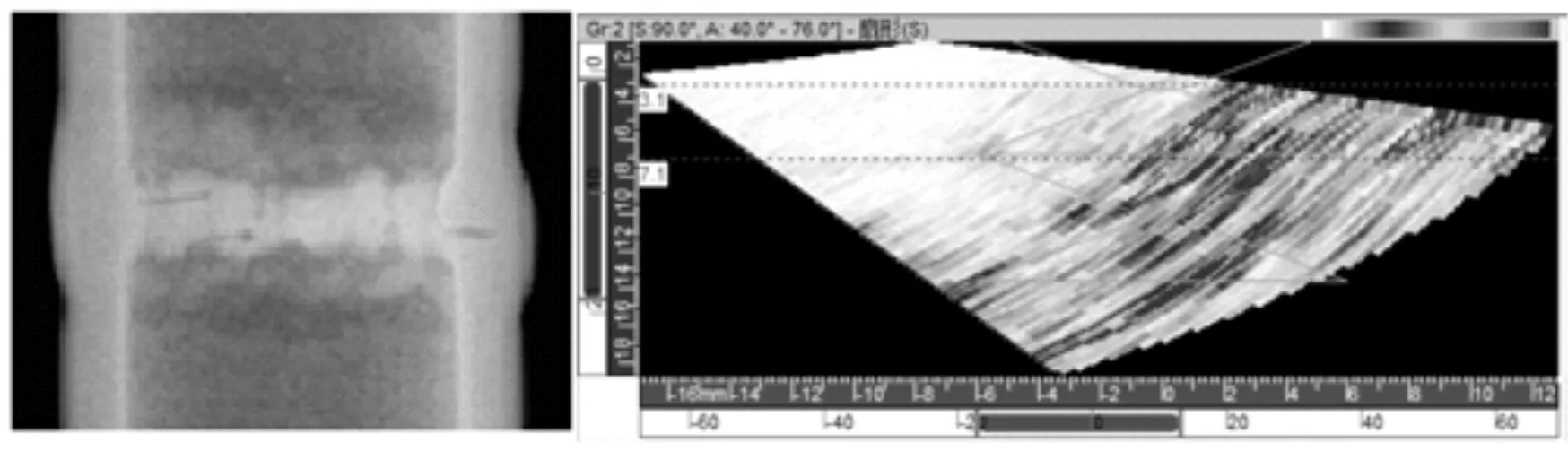

图5 T1试样裂纹相控阵显示与CR显示对比图

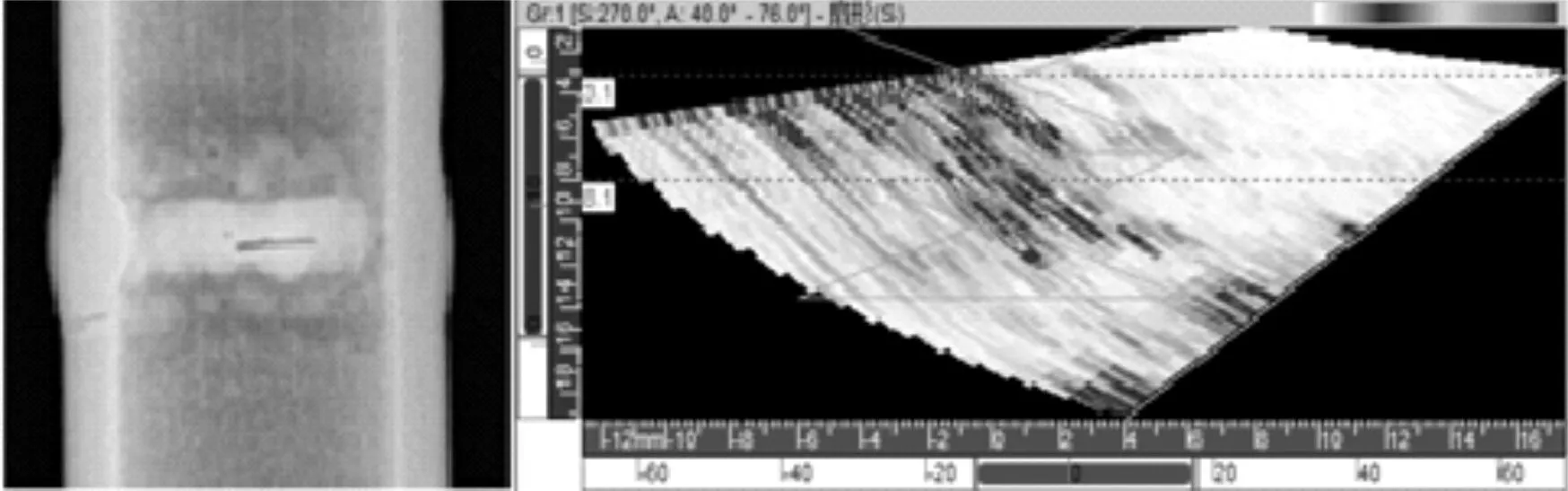

根据检测结果可见(图5、图6、图7),相控阵检测对高度约为1 mm的内部及表面裂纹、未熔合和未焊透均能有效检出。相控阵检测可发现焊缝内部实际大小约为Ø0.5 mm的单个气孔回波信号(图8),其回波幅度一般低于定量线灵敏度。相控阵检测得出的缺陷长度同缺陷设计尺寸接近,偏差在1 mm范围内,为减小测量误差,可将编码器步进控制在0.5 mm。

图6 T2试样未熔合相控阵显示与CR显示对比图

图7 T2试样未焊透相控阵显示与CR显示对比图

图8 T2试样气孔相控阵显示与CR显示对比图

3 结 语

通过软件仿真和对比试验,对薄壁小径管相控阵超声检测的探头频率、步进偏移、扇扫角度、聚焦方式和对比试样进行优化,经验证检测工艺能够发现各类缺陷,满足产品质量要求。实际检测过程中,探头前沿到焊缝中心距离和耦合效果直接影响检测图像的判读和最终的检测结果。检测人员在检测时需要关注焊缝表面粗糙度、椭圆度、焊缝间隙、错边和盖面偏移等可能造成探头步进偏移误差的因素。