广西向阳坪铀矿床钻探施工技术及改进措施

刘俊辉,陈 跃,李晓东,郭 勇,赵 振

(1.核工业二三〇研究所,湖南长沙410011;2.北京探矿工程研究所,北京100083)

1 矿区概况

1.1 地形地貌特征

向阳坪矿区地处广西壮族自治区桂林市资源县车田乡和瓜里乡境内,面积约17.75 km²。工作区为中高山区,地形起伏较大,山脉主要呈NE 向展布,地势北高南低,海拔1110~1748 m,相对高差137~202 m。地形切割强烈、坡度大,水系植被发育,地表覆盖层及风化层较厚,基岩裸露程度较差。属亚热带潮湿气候区,阴雾多雨,每年3-7 月为雨季,8-11 月为枯水期,12 月至次年2 月为冰冻期。年均降雨量1430 mm,平均气温15 ℃左右。

1.2 地质概况

向阳坪矿区处于苗儿山花岗岩穹窿中部,香草坪断裂西侧的孟公界-沙子江断裂带南部,处于豆乍山岩体西南角。区内大面积出露印支期、燕山期花岗岩,西南端出露新元古界-古元古界浅变质岩系[1]。

向阳坪铀矿床岩性以花岗岩为主,主要岩性为印支期香草坪中粗粒黑云母花岗岩及燕山早期豆乍山中细粒二云母花岗岩岩石坚硬致密,可钻性以7~9 级为主,局部硅质胶结地段可钻性达到10~11 级;岩石研磨性以中等为主。

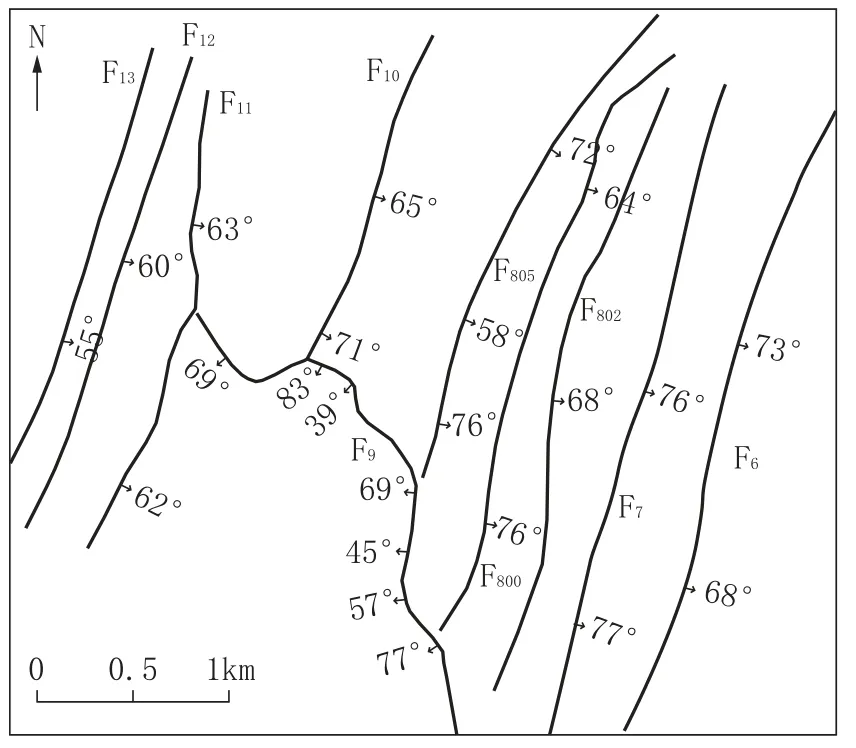

矿区构造以断裂为主,主要由SN、EW、NE 和NNE 向4 组断裂构成本区的基本构造格架,其中以NNE 和NE 向两组构造最为发育,也是主要控(含)矿构造[2-3]。自东向西近似等间距依次平行分布有F7、F8、F10、F11、F12等硅化断裂带组(见图 1),各断裂带组上下盘均密集发育多条次级平行断裂,产状105°~110°∠75°~85°不等,各断裂带及其次级构造为工作区铀矿主要赋存部位[4]。矿区围岩蚀变发育,蚀变类型主要有赤铁矿化、硅化、黄铁矿化、钾长石化、绿泥石化、水云母化、高岭土化、绢云母化等[5-7]。蚀变发育地段岩石可钻性级别 4~7 级,研磨性中等。

图1 广西向阳坪铀矿床构造简图Fig.1 Structural diagram of the Xiangyangping uranium deposit in Guangxi

2 钻孔质量要求

2.1 岩(矿)心采取要求

工作区主要开展岩心钻探工作,采用金刚石绳索取心钻进工艺[8],岩(矿)心的采取率直接关系到钻孔质量的评价,因此,钻探施工严格执行以下岩(矿)心采取率要求。

岩心采取率一般按孔计算,不低于65%;矿心采取率按设计层(段)计算,不低于75%。设计见矿层(段)无矿,则采取率按层(段)计算,不低于65%;在非设计见矿层(段)打到矿,其采取率按岩心要求,以孔计算,不低于65%。

2.2 钻孔偏斜要求

一般钻孔每钻进50 m 测斜一次,一般每20 m测一读数。钻孔允许偏斜距离,每100 m 不超过8 m,可累计计算。特殊情况应根据生产需要随时测斜。

3 钻探施工方案

3.1 钻探设备

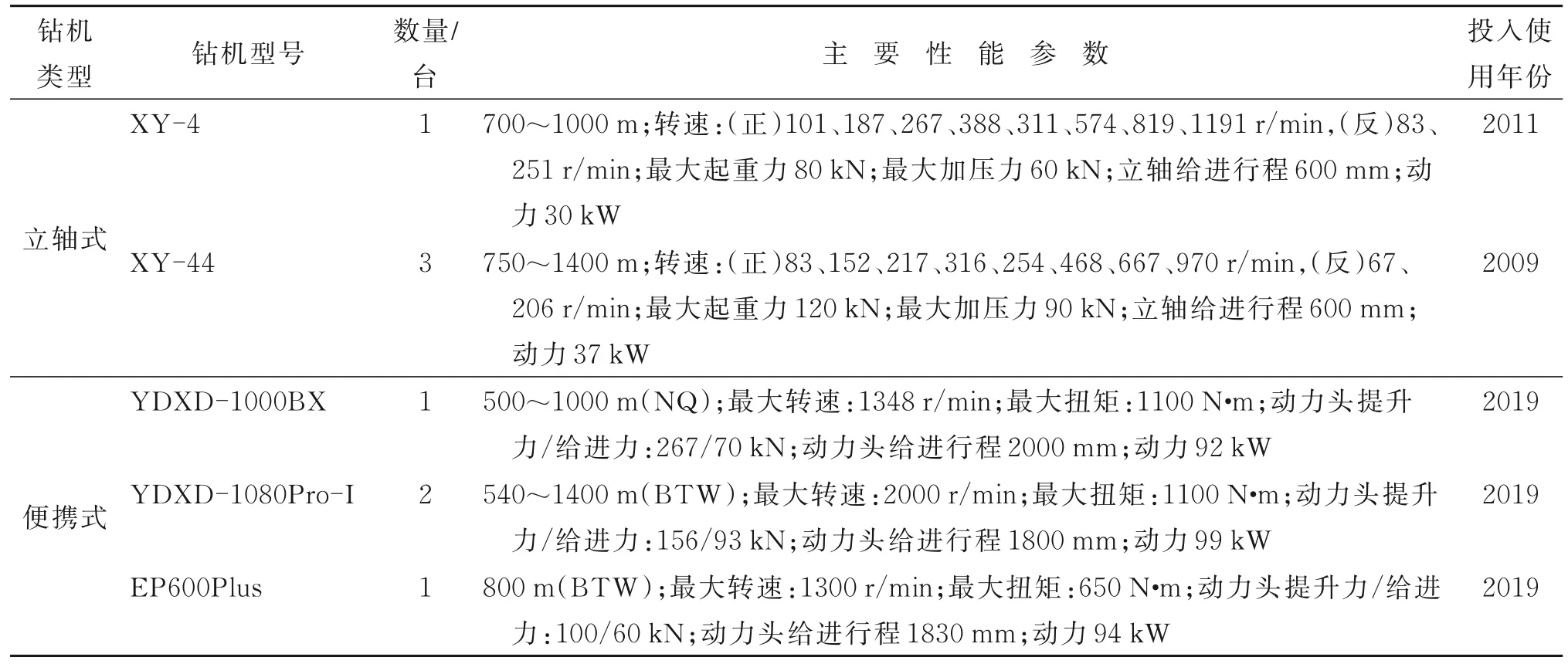

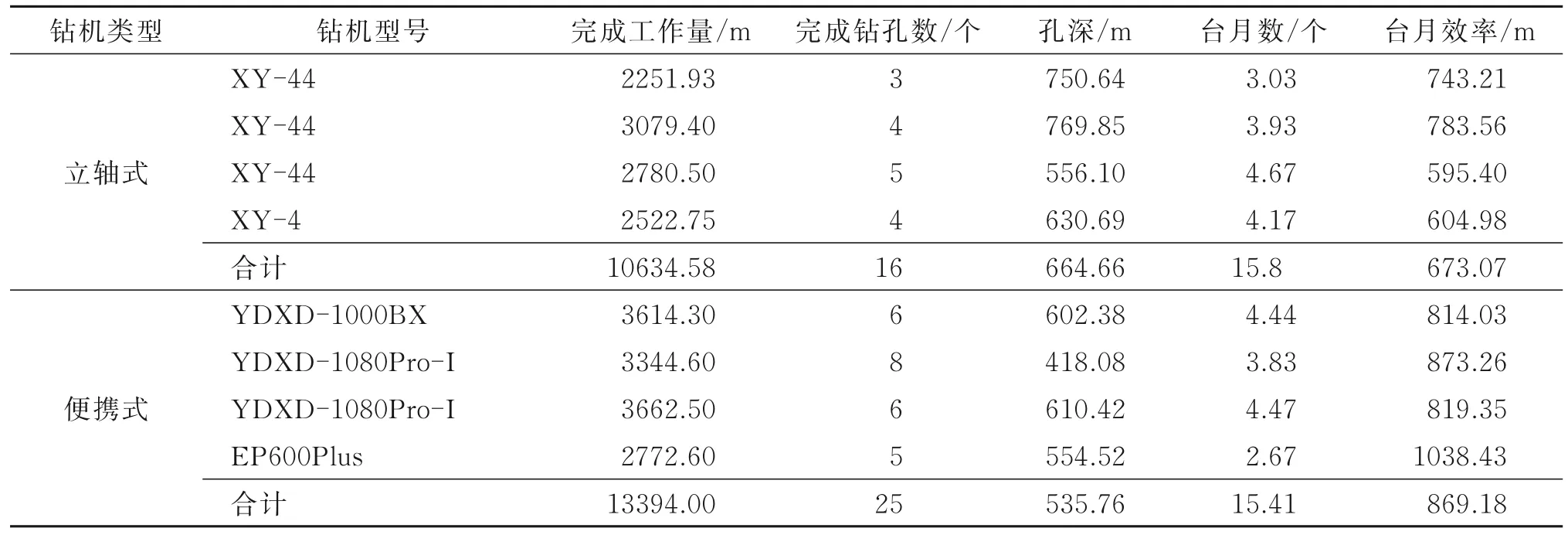

以往该工区钻探设备主要使用传统立轴式机械钻机,主要型号为 XY-44 和 XY-4 型钻机、HCX-13 和HCX-18型四角钻塔、SJ-1000型绳索取心绞车及BW-250 型泥浆泵。立轴式钻机钻进速度慢,占地面积大,且设备笨重,尤其是在地形复杂地区,钻机搬迁不方便。从2019 年开始,经过充分市场调研,引进了一批便携式全液压钻机[9-11],包括 YDXD-1000BX、YDXD-1080Pro-I 型钻机,EP600Plus 型钻机(见表 1)。便携式全液压钻机采用液压驱动,模块化设计,质量轻,拆装搬运方便,占地面积小,破坏环境少,适用于该工作区山高坡陡的复杂地形工作环境。

表1 钻机主要性能参数Table 1 Main performance parameters of drilling rig

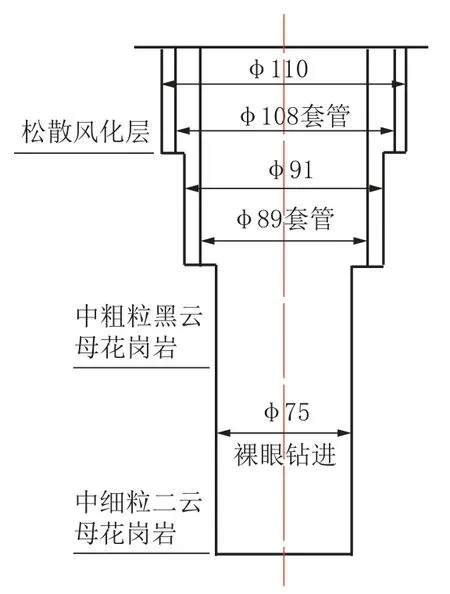

3.2 钻孔结构

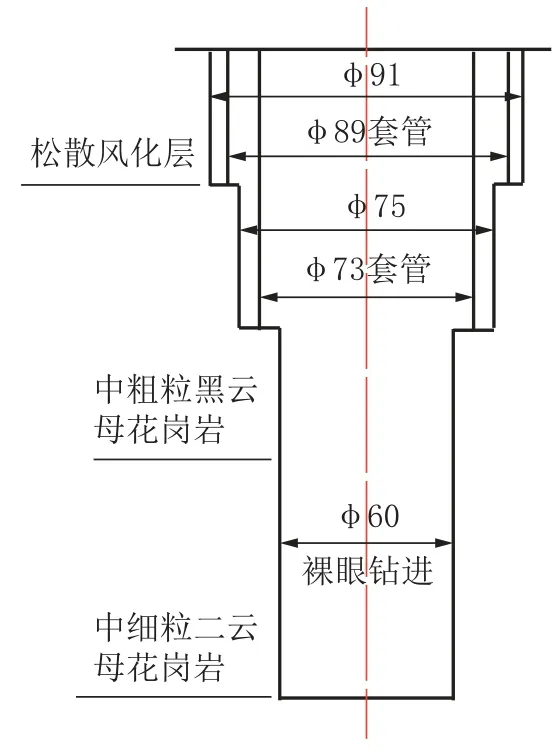

根据地质设计及终孔口径要求,结合向阳坪地区区域地质构造、地表风化层厚度、岩层情况及钻孔设计深度,分别采取Ø110 mm→Ø91 mm→Ø75 mm(如图2 所示)或Ø91 mm→Ø75 mm→Ø60 mm(如图3 所示)2 种钻孔结构设计。

图2 钻孔结构设计(Ø110 mm 开孔)Fig.2 Drilling structure design (Ø110mm opening)

图3 钻孔结构设计(Ø91 mm 开孔)Fig.3 Drilling structure design (Ø91mm opening)

开孔时根据设计孔深及地表覆盖层及风化层情况合理选用Ø110 mm 或Ø91 mm 两种开孔孔径。

浅地表地层复杂,设计孔深较大的钻孔:开孔采用Ø110 mm 合金钻头单管钻进,穿过覆盖层(强风化层)后,下入Ø108 mm 套管至孔口;换径采用Ø91 mm 金刚石钻头单管钻进,穿过中风化及弱风化花岗岩地层,钻进至坚硬岩层后下入Ø89 mm 套管至孔口;正常钻进采用Ø75 mm 金刚石钻头及绳索取心钻具钻进至终孔。当遇到复杂地层或出现孔内事故时,可考虑下入Ø73 mm 套管,然后四开采用Ø60 mm 金刚石钻头及绳索取心钻具钻进至终孔。

浅地表地层简单,设计孔深较浅钻孔:开孔采用Ø91 mm 金刚石钻头单管钻进,钻进至坚硬岩层后下入Ø89 mm 套管至孔口;换径采用Ø75 mm 金刚石钻头钻进,根据孔内情况或下入Ø73 mm 套管,最后钻进采用Ø60 mm 金刚石钻头及绳索取心钻具钻进至终孔。

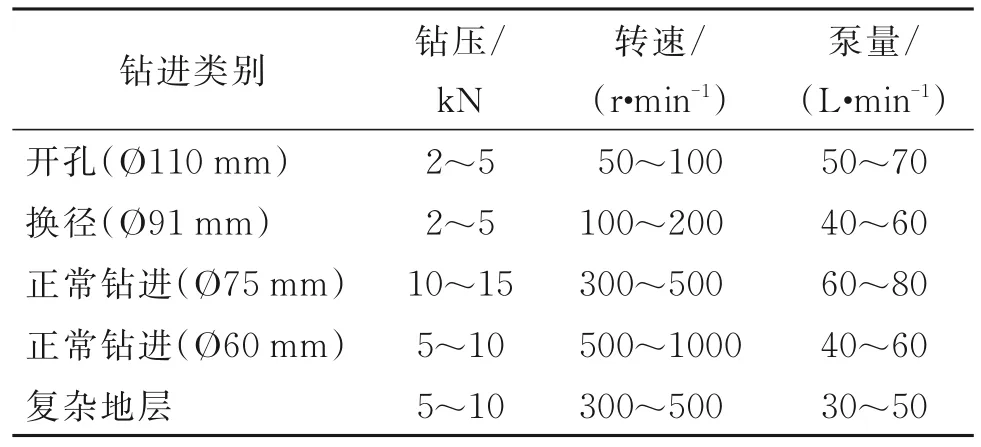

3.3 钻进参数

钻进参数包括钻压、转速及冲洗液泵量,根据施工区岩性特点、多年钻进施工经验以及钻压、转速和冲洗液泵量3 者间配合对钻进速度和钻头寿命的影响规律,钻进过程中实际钻压保持在10~15 kN,转速 500~1000 r/min,泵量40~60 L/min,泵压为2~4 MPa。在钻进过程中参照表2 选用钻进参数。

表2 广西向阳坪铀矿床钻探施工钻进参数Table 2 Drilling parameters for the Xiangyangping uranium deposit in Guangxi

3.4 冲洗液

在钻探施工中,冲洗液主要作用在于冷却钻头;润滑钻具;清洗孔底,携带和悬浮钻屑;保护孔壁,实现平衡钻进。

结合工作区多年施工经验,选择用无固相冲洗液,主要作用在于保持冲洗液的流变性、加强钻孔内岩粉的悬浮携带,使岩粉快速有效地排出孔外;提高冲洗液的润滑性,降低孔壁的摩擦力,从而保持高速的旋转钻进;保持孔内压力平衡,维持孔壁稳定。

根据不同的钻进地层,冲洗液采用不同的配方,具体如下:

(1)黑云母二长花岗岩、二云母二长花岗岩地层,冲洗液配方为:1 m3清水+1~3 kg 水解聚丙烯酰胺(PHP),所使用水解聚丙烯酰胺的水解度为30%。其性能参数为:密度1.01~1.02 g/cm3,漏斗粘度16~18 s,滤失量20~30 mL/30 min,固相含量≤0.1%,pH 值7~8,润滑系数0.16~0.18。

(2)花岗碎裂岩、碎裂花岗岩地层,冲洗液配方为:1 m3清水+2~4 kg 水解聚丙烯酰胺(PHP)+5~6 kg 高效润滑剂。其性能参数为:密度1.01~1.02 g/cm3,漏斗粘度 17~22 s,滤失量 18~25 mL/30 min,固相含量≤0.1%,pH 值 7~8,润滑系数0.17~0.20。

(3)高岭土化、绿泥石化、水云母化、赤铁矿化花岗碎裂岩、碎裂花岗岩地层,冲洗液配方为:1 m3清水+2~4 kg 水解聚丙烯酰胺(PHP)+20~50 kg 植物胶+10~40 kg 防塌剂。其性能参数为:密度1.02~1.04 g/cm3,漏斗粘度 20~25 s,滤失量≤14 mL/30 min,固相含量≤0.3%,pH 值 7~8,润滑系数0.20~0.22。

但在实际钻进过程中,常遇到强水敏性复杂地层,该地层孔壁岩石吸水后极易膨胀、松散剥落,从而导致孔壁坍塌、掉块,造成钻进困难,甚至孔内事故。上述配方冲洗液因失水量大,性能低,不能满足钻进要求。因此,针对该问题,提出并使用了新型冲洗液进行护壁钻进。

4 钻进中遇到的问题

(1)钻探设备老化,钻进效率低。工区钻探设备为老式立轴钻机,且使用年限长,设备老化、故障多,钻进效率低。

(2)地层复杂,钻进难度大。由于工作区构造断裂带密集发育,构造发育部位地层复杂,岩石破碎,裂隙发育,高岭土化、水云母化、赤铁矿化等水敏性蚀变发育(见图4、图5),岩心遇水松散剥落,钻进过程中孔壁坍塌、孔内漏失现象严重,容易导致卡钻、埋钻、烧钻、断钻杆等孔内事故。

图4 绿泥石化、水云母化碎裂岩岩心Fig.4 Cores of chloritized and hydromica cataclastic rock

图5 赤铁矿化碎裂岩岩心Fig.5 Cores of hematite cataclastic rock

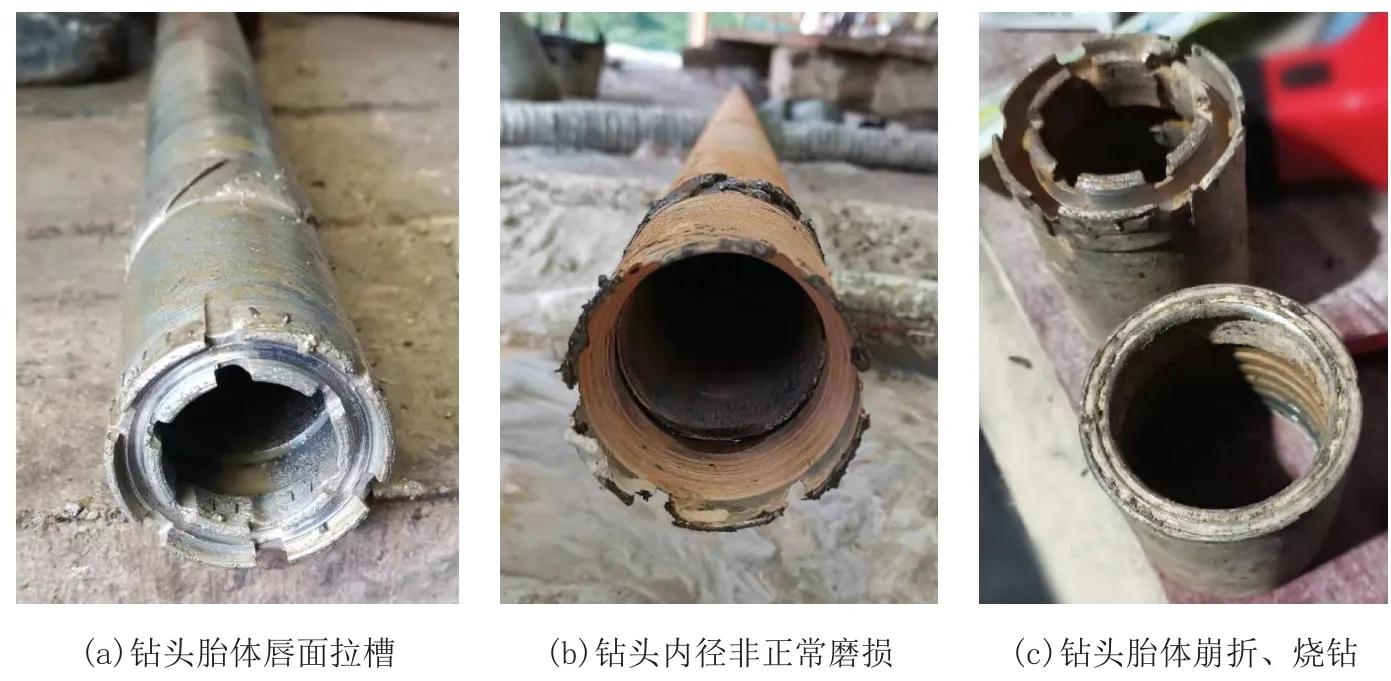

(3)岩性变化大,钻头寿命短。由于地层复杂,岩层岩性变化大,软硬岩层交替频繁,局部硅质岩、角砾岩研磨性强,金刚石钻头难以适应岩层频繁变化,导致钻头选型困难,钻头寿命短,钻进效率低。

在钻进过程中,常见钻头内外径磨损,胎体唇面拉槽,胎体崩折等不正常磨损(见图6),导致钻头寿命短,频繁起钻换钻头,钻进效率大大降低。

图6 钻头非正常磨损Fig.6 Abnormal wear of drill bits

(4)地表覆盖层或风化层较厚,地下软硬岩层交替频繁,钻孔易偏斜。施工区普遍地表风化层较厚(厚度20~100 m 不等),且钻进过程中软硬岩层频繁交替出现,难以及时判断采取措施,钻孔弯曲难控制,极易发生钻孔偏斜。根据历年已施工钻孔偏斜情况统计,一般钻孔顶角每百米上偏1°~2°,方位角每百米往顺时针方向偏斜1°~3°。

5 改进与解决措施

根据钻进中遇到的上述问题,提出并实施如下改进解决措施。

5.1 引进新型钻探设备

针对立轴钻机老化、故障多,钻进速度慢问题,工作区引进先进的便携式全液压钻机施工。自2006 年开始在该地区钻探施工以来,已先后投入20余万米工作量,钻探施工使用的一直是传统的立轴式钻机。立轴钻机的施工效率已达极限,无法再有效提高,为此,从2019 年开始工作区引入先进的便携式全液压钻机进行施工。通过便携式钻机和立轴钻机施工效率对比(见表3),立轴式钻机施工平均台月效率为673.07 m,便携式钻机施工平均台月效率为869.18 m,便携式钻机台月效率比立轴式钻机要高出29.14% 左右,有效提高了工作区钻探效率。

表3 钻机施工台月效率对比Table 3 Comparison of rig-month efficiency

5.2 护壁堵漏

5.2.1 使用新型护壁冲洗液

以往在该工作区施工使用的冲洗液材料一般为聚丙烯酰胺、润滑剂或膨润土,在正常完整的地层中钻进,冲洗液性能基本可以满足施工要求,但在吸水膨胀的水敏性复杂地层中则性能达不到护壁要求,经常会发生孔壁掉块、垮孔、孔内沉渣多等现象,导致卡钻、埋钻、烧钻等事故,造成钻杆折断、钻头烧毁、甚至钻孔报废等严重问题。

为解决该地区水敏性复杂地层钻进中孔壁不稳定问题,2019 年开展了钻探生产科研项目“广西向阳坪地区硬岩钻探复杂岩层护壁堵漏技术研究”,通过对该地层岩心样品进行岩性分析,并在实验室内评价确定冲洗液配方,然后在复杂钻孔施工中采用成膜防塌无固相冲洗液护壁[12-18],取得了显著成效。

根据岩心样品成分分析及室内评价,现场采用的成膜防塌无固相冲洗液的配方如下:

1 m3水 +2 kg 烧 碱 +50 kg 成 膜 体 系 A 剂(GCM-A)+25 kg 成膜体系B 剂(GCM-B)+10 kg改性沥青防塌剂(GLA)+10 kg 防塌型随钻堵漏剂(GPC)+20 kg 封 堵 剂(GFD-1)+6 kg 增 粘 剂(GTQ)+2 kg 包被剂(GBBJ)。

现场测得的冲洗液性能如下:密度1.03~1.06 g/cm3,漏斗粘度 21~30 s,滤失量 4~8 mL,pH 值11~13。

相比于之前使用的普通冲洗液,新型成膜冲洗液具有滤失量低的显著特点,且能在孔壁表面形成一层保护膜,阻止水分子进入孔壁岩石中,防止孔壁膨胀坍塌,保护孔壁稳定。

使用成膜防塌无固相冲洗液共施工了2 个钻孔总计1323.15 m,取得了理想的效果。通过成膜防塌无固相冲洗液的应用,有效地保护了孔壁的稳定和完整,钻进过程中无掉渣、掉块、垮孔现象,未出现孔内事故,取心质量好且取心率高,钻进效率明显提高[19]。

5.2.2 使用新型堵漏材料

由于该地区地层裂隙发育,钻进过程中经常遇到孔内漏失情况,冲洗液一旦漏失严重影响正常钻进,造成钻杆与孔壁摩擦力增大,导致钻进回转阻力增大,动力损耗,钻杆磨损,甚至钻头烧毁和钻杆折断。

以往采用水泥浆灌注方法进行护壁堵漏,但水泥堵漏常常因为漏失通道大、水泥浆流失或水泥浆被地下水稀释而不能固结,导致堵漏失败,成功率不高,且整个堵漏过程等待耗时长,完成一次水泥堵漏操作至少需要2 d 时间,既耽误宝贵的钻探进尺时间,也增加了人工成本,同时扫完水泥的冲洗液受到污染后无法继续使用,只能排掉并配制新的冲洗液,造成较大的经济损失。

针对上述问题,钻探施工中采用延迟交联凝胶堵漏工艺[20]。该交联凝胶具有堵漏成功率高、交联时间可控、粘附性强及凝胶强度高等特点。延迟凝胶堵漏作为一种较新型的化学堵漏技术,堵漏时对漏失通道的适应性强,通过聚合物与交联剂交联形成具有粘滞性的粘弹体实现堵漏的目的,在解决失返性漏失及含地下水的漏层方面效果显著,该堵漏凝胶已在多个地区推广应用,取得了显著效果。

现场使用的延迟交联凝胶配方为:清水+2%增强剂+1%增韧剂+1%成胶剂+2%缓凝剂+0.6%交联剂,交联时间为40~50 min。

该延迟交联凝胶在ZK6-37-1 孔现场堵漏应用取得了理想效果。该孔自176 m 以深地层破碎、含有多段水敏性强的高岭石化和绿泥石化蚀变地层,其中,在195~199 m 及270~275 m 两个孔段出现失返性漏失。在195~199 m 孔段使用水泥封孔2 次,均未能堵漏成功。在使用了该配方延迟交联凝胶堵漏后,成功堵住了两段失返性漏失层位,孔内返水量明显增大并一直保持,直至钻孔顺利安全终孔。

5.3 优选钻头

工作区岩性变化快、互层频繁,且一个钻孔存在多段复杂地层,钻头难以适应岩层频繁变化,导致钻头使用寿命短。因此,金刚石钻头胎体硬度(HRC)与所钻地层岩性的匹配程度决定了钻头寿命的长短,广西向阳坪地区钻头参数与岩层性质见表4。针对该区的地层岩性特征,优选能适应各种地层钻进的广谱型钻头,以提高钻头寿命和钻进速度[21-23]。选用了各地多个厂家的金刚石钻头进行对比试验。

表4 广西向阳坪铀矿床钻探用金刚石钻头参数Table 4 Diamond bit parameters for drilling in the Xiangyangping uranium deposit in Guangxi

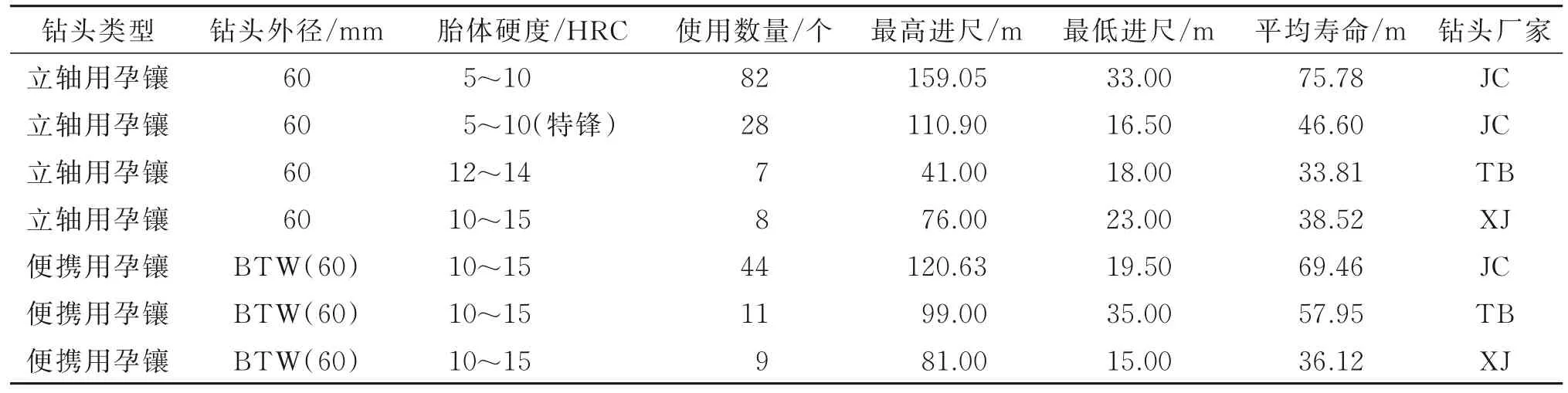

通过现场应用及对比试验,结果表明环齿式孕镶金刚石钻头广谱适应性好,平均寿命最高。该钻头不仅地层适应性强,而且在立轴式和便携式钻机钻进中使用寿命均最高。各厂家钻头使用数据统计见表5。

表5 各厂家金刚石钻头使用平均寿命统计Table 5 Average service life of diamond bits by various manufacturers

立轴式钻机使用的钻头,胎体硬度5°~10°,最高寿命为159.05 m,最低寿命为33 m,平均寿命为75.78 m。便携式钻机使用的钻头,胎体硬度10°~15°,最高寿命为 120.63 m,最低寿命为 19.50 m,平均寿命为69.46 m。

通过对比选优,钻头使用寿命和钻进速度均有明显提高,减少了起下钻次数,减轻了工人劳动强度,既提高了钻探效率,也节约了生产费用。

5.4 孔斜防治措施

5.4.1 孔斜特征分析

钻孔偏斜严重,不但影响钻进效率,如果偏斜超出规范,还会导致施工钻孔报废。因此,孔斜是影响钻孔质量关键之一。

为了有效对比研究,选择在采取防斜措施前施工的4 个孔深均大于600 m 的钻孔(终孔口径均为60 mm),测斜数据显示钻孔方位角、倾角均偏斜较严重。数据表明,钻孔方位角均顺时针往大方向跑,平均偏 3°~4°/100 m;倾角均往上翘,弯曲度在 1.7°/100 m 左右。

5.4.2 预防和控制孔斜措施

影响钻孔偏斜的地质条件是客观存在的,在掌握孔内岩层情况的基础上,可通过多种措施来减弱或抵消它的促斜作用[24-25]。为此采取了多种预防和控制措施,针对钻孔偏斜的主要措施如下:

(1)设备安装前,保证钻塔底座地基平整、坚实、稳固,确保设备安装周正、水平,天车、立轴中心和钻孔中心应成一条直线,在钻进过程中要勤检查和校正立轴方向。

(2)开孔前,分析工区同地段历年钻孔弯曲规律,因地制宜设计初级定向孔。结合设计钻孔孔深,钻孔实际开孔方位角调低2°~5°,实际开孔倾角往大调高 1°~3°。

(3)严把开孔关,检查开孔钻具、钻杆、主动钻杆,弯曲变形不能超过现有规定,开孔钻进适当限压,随钻孔加深及时换接较长的导正管。要及时下入和固定孔口管,下管前后必须测斜。

(4)钻具组合应合理,在保证冲洗液畅通及孔内安全的情况下,可尽量减小粗径钻具与孔壁环状间隙。使用刚、直、长的钻具,以增强粗径钻具的稳定性和垂直性。

(5)按规范要求及时进行钻孔弯曲测量,并根据测量结果及时调整选择合理的钻进技术参数,不能盲目加压、追求快进尺。如钻孔偏斜超限,应采取纠正措施,有明显效果后方可正常钻进。

(6)力求简化钻孔结构,尽量减少换径次数。在变换径钻进、钻遇“打滑”地层、破碎带或软硬互层孔段时,应轻压慢转,并且辅以导正措施钻进,如钢丝绳提吊钻进。

(7)各钻探班组之间交接班要详细,尤其是当前钻进地层,操作技术要求,孔内注意事项必须交接到位,确保钻进正常,保障施工钻孔质量。

采取上述预防和控制措施后,施工钻孔方位角、倾角与未采取措施的钻孔对比,钻孔方位角始终稳定在设计方位角附近,未跑偏;钻孔倾角上翘弯曲度不超过0.7°/100 m,控制得非常好。所有钻孔偏斜数据正常,满足地质设计要求,证明采取的预防和控制钻孔偏斜的措施有效。

6 结语

通过在广西向阳坪铀矿床钻探施工中采用金刚石绳索取心钻探技术和工艺,引进便携式全液压钻机提高了钻探施工效率;使用先进的成膜防塌无固相冲洗液体系及延迟交联凝胶堵漏工艺达到了良好的护壁堵漏目的;优选环齿式孕镶金刚石钻头提高了钻头寿命及钻进速度;采取严格的预防和控制防斜措施显著降低了孔斜率。通过合理地改进优化措施,及时解决了现场施工中遇到的难题,减少了孔内事故,提高了钻进技术水平和钻进效率,减轻了劳动强度,满足了施工要求。然而,钻遇岩性千变万化,新问题也会出现,钻探技术和工艺仍需不断创新和发展,使其能更好地满足于实际生产,服务于钻探施工需求。

——辽宁省博物馆藏中国古代立轴山水画展