滇东地区页岩气调查云宣地1 井钻探施工难点及对策

李 岩 ,郭 军 ,王文彬

(1.湖南省地质新能源勘探开发工程技术研究中心,湖南长沙410014;2.湖南省煤炭地质勘查院,湖南长沙410014)

页岩气以其有利的自生自储型聚集特征,在非常规油气资源领域的战略意义日趋重要[1-2]。北美地区的页岩气勘探与产能均已经取得重要突破[3]。在我国,经过多年来的深入勘探,四川盆地下志留统龙马溪组率先取得重大突破[4],此后,四川长宁、威远和云南昭通等地也相继取得突破。同为中国南方富有机质海相页岩的典型代表——下寒武统筇竹寺组(牛蹄塘组)页岩亦是页岩气勘探领域非常值得关注的重要层系[5-6],滇东地区下寒武统筇竹寺组黑色泥页岩发育良好,具备页岩气形成的基础物质条件[7-9],勘探开发潜力巨大。但滇东地区寒武系筇竹寺组以浅地层为大套灰岩地层,整体厚度约1100 m,溶洞、暗河及裂缝极为发育,且受构造影响,局部岩石破碎严重,钻探施工难度大。受制于以上各因素的影响,滇东地区页岩气勘探步伐缓慢。因此,为加快滇东地区页岩气勘探步伐,填补滇东地区寒武系筇竹寺组始终未取得突破的空白,探究一套适合滇东地区复杂地层页岩气钻探施工技术体系显得尤为重要。

云宣地1 井钻遇了厚约1100 m 的大套灰岩地层,溶洞及裂缝极为发育,导致了井漏、井壁失稳等井下复杂情况的发生。通过钻头优选、多种堵漏措施相结合、顶漏钻进及井下事故处理技术等技术方法,建立了一套适合于滇东地区小口径页岩气地质调查钻探施工技术体系,以期为该地区下一步勘探提供技术指导,同时也为我国南方下寒武统筇竹寺组海相页岩气的勘探提供借鉴。

1 云宣地1 井概况

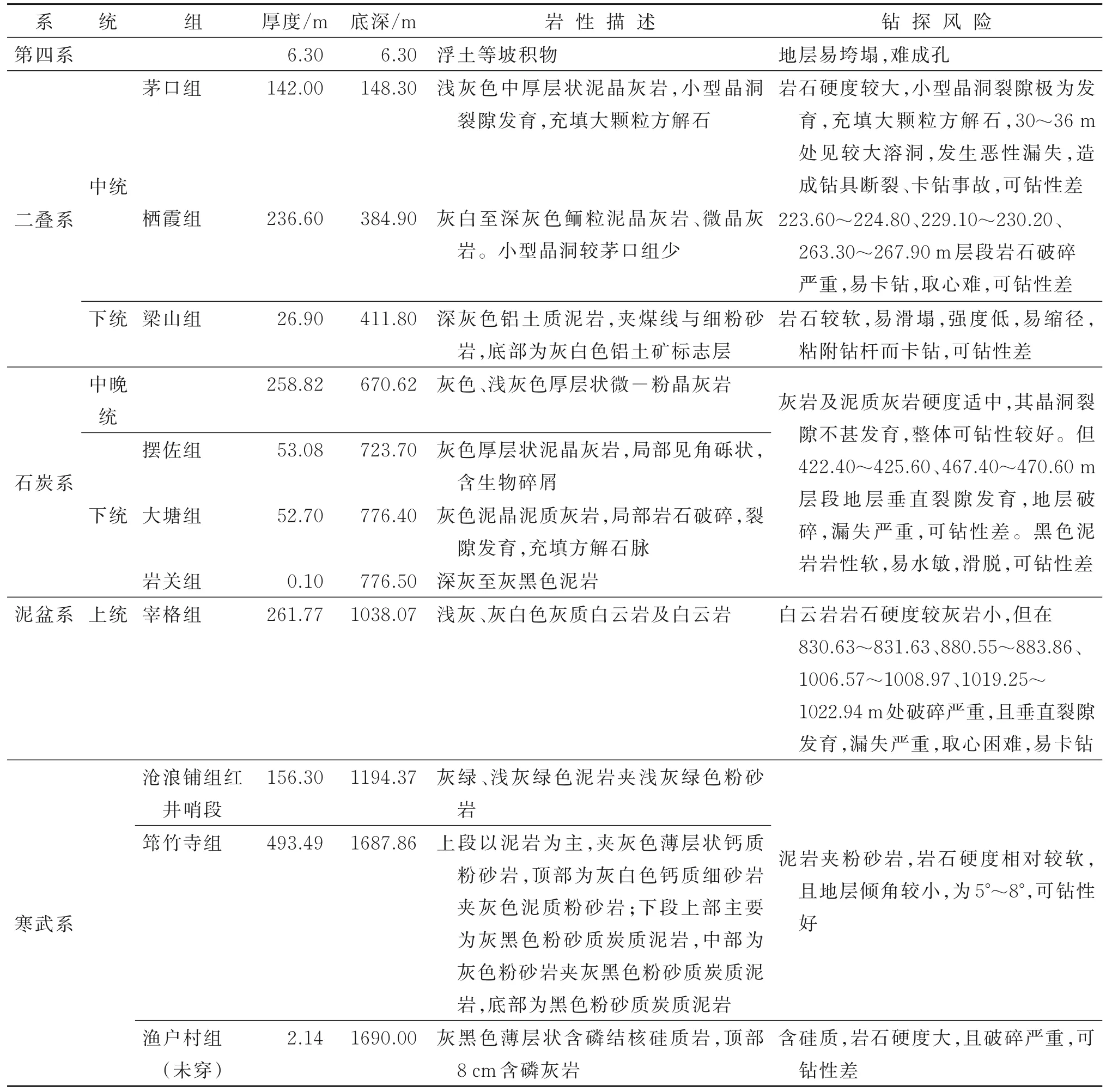

云宣地1 井位于云南省曲靖市宣威市西泽乡睦乐村,构造上隶属于扬子地台滇东台褶带西南缘的老官营向斜,自上而下钻遇地层(见表1)主要为:第四系,二叠系茅口组、栖霞组与梁山组,石炭系中晚统、摆佐组、大塘组、岩关组,泥盆系宰格组,寒武系沧浪铺组、筇竹寺组和渔户村组等地层。

表1 云宣地1 井钻遇地层及岩性Table 1 Lithology encountered during drilling of Well Yunxuandi-1

该井经费预算272.6 万元,设计井深1680 m,完钻井深1690 m,终孔直径为96 mm,全井段岩心采取率为97.05%。0~500 m 井段最大井斜为1.328°,井深485 m,方位角为31.8°;500~1690 m 井段,最大井斜为 2.107°,井深 1679.3 m,方位角为 263.72°,井底水平位移为11.78 m。完钻层位为寒武系渔户村组,钻探目的为揭示滇东北冲断褶皱带老官营向斜筇竹寺组富有机质页岩厚度、岩性、电性、含气性等页岩气基础地质特征,力争获得页岩气资源调查发现或重大发现,为滇东北复杂构造区页岩气新层系资源潜力评价和有利目标区优选提供依据。

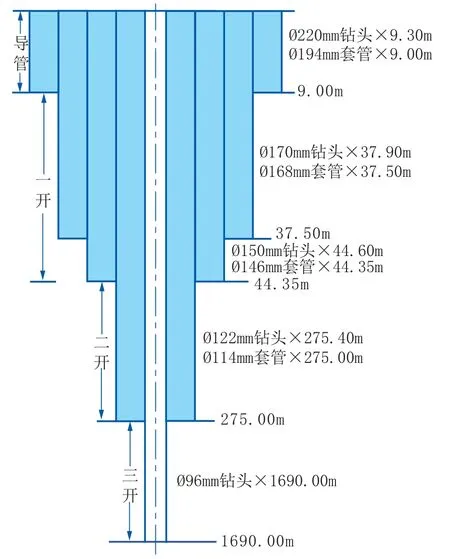

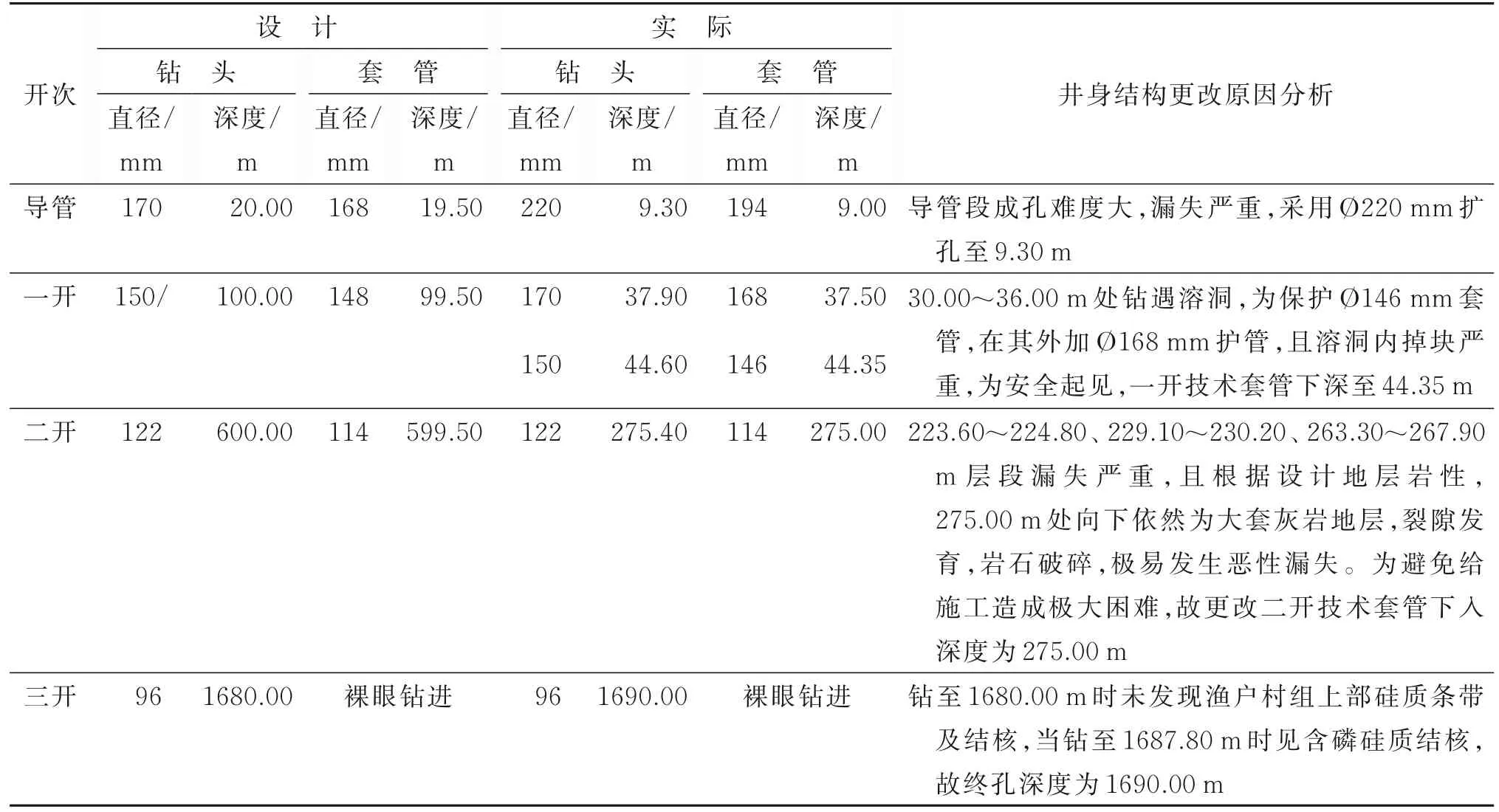

云宣地1 井表土层段设计采用Ø170 mm 钻头开孔,钻至20.00 m,下Ø168 mm 表层套管至井深9.30 m,实际采用Ø220 mm 钻头钻至9.30 m,下入Ø194 mm 套管至9.00 m;一开设计采用Ø150 mm钻头钻至100.00 m,下入Ø148 mm 技术套管至99.50 m,实际采用Ø170 mm 钻头钻至37.90 m,下入Ø168 mm 技术套管至37.50 m,再用Ø150 mm 钻头钻至44.60 m,下入Ø146 mm 技术套管至44.35 m;二开设计采用Ø122 mm 钻头钻至600.00 m,下入Ø114 mm 技术套管至599.50 m,实际采用Ø122 mm 钻头钻至275.40 m,下入Ø114 mm 技术套管至275.00 m;三开设计采用Ø96 mm 钻头裸眼钻进至1680.00 m,实际采用Ø96 mm 钻头裸眼钻进至1690.00 m。

云宣地1 井设计及实际井身结构见表2、图1。

图1 云宣地1 井井身结构Fig.1 Structure of Well Yunxuandi-1

表2 云宣地1 井设计及实际井身结构对比和更改原因分析Table 2 Comparison of Well Yunxuandi‑1 structures and analysis of reasons for revision

2 钻探施工难点及应对措施

2.1 表层土松软,成孔难度大

导管段设计井深20.00 m,开钻后采用Ø170 mm 钻头进行先导孔钻进。钻至井深6.00 m 处发生漏失,井口失返;钻至9.00 m 处见基岩,继续钻进,穿过基岩后井口仍然失返,采用Ø220 mm 硬质合金钻头扩孔至9.30 m 处,再下入Ø194 mm 套管至9.00 m 处,随后井口返出泥浆,但返浆不多,给前期施工造成了较大影响[10]。

2.2 地层不稳定,大型溶洞发育,岩石局部挤压,破碎掉块严重

云宣地1 井于井深30 m 处钻遇一大型溶洞,长6 m,溶洞内充填有碎石、粘土、砂砾等杂物,且溶洞裂隙与地面水系贯通,地表水对溶洞及内部充填物频繁冲刷,致使溶洞内部掉块严重,施工难度增加。

针对溶洞应对措施:采取下入Ø168 mm 技术套管至37.5 m 处,揭穿溶洞底部并隔离溶洞。针对扫孔过程中由于钻头磨损严重、寿命严重缩短的情况,选用适岩中等胎体硬度、金刚石孕镶浓度适当提高的特制金刚石孕镶钻头,扫孔至孔底(去除溶洞底部堆积物),然后灌注水泥浆固定Ø168 mm 技术套管,防止溶洞内部坍塌掉块[11]。采用此种方法,将溶洞内部漏失量从约25 m3/h 降至6 m3/h 以内,从而解决了溶洞内部恶性漏失的难题。

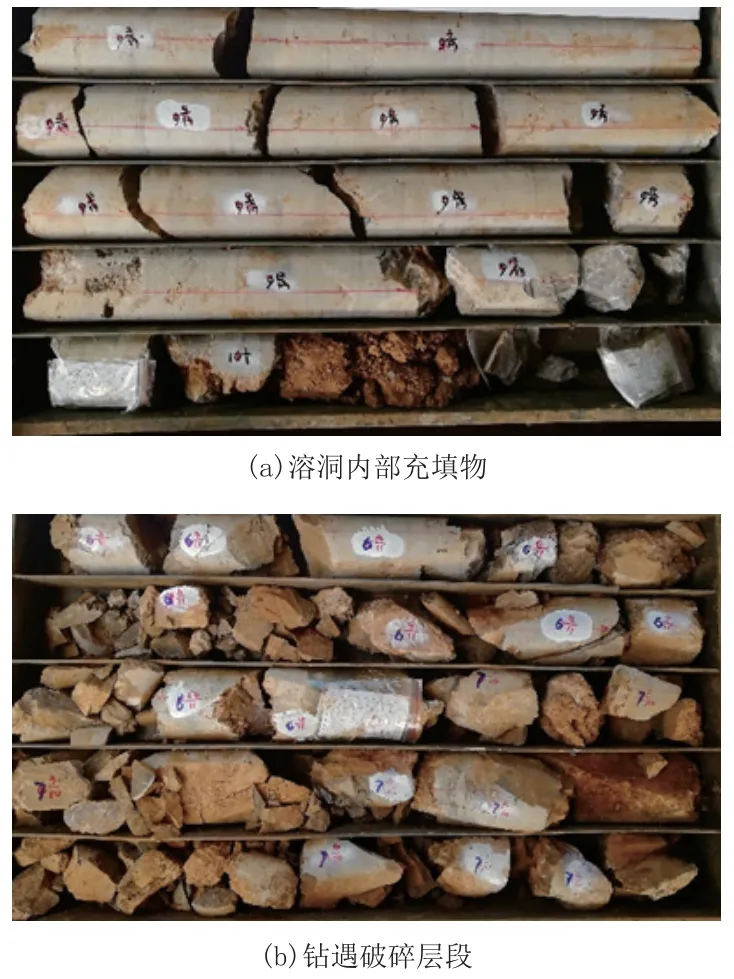

云宣地1 井目的层段以浅发育大套灰岩地层,厚度为1138 m。灰岩局部构造发育,地层破碎,取心难度大[11]。其中 19.68~23.70、466.10~476.60、880.56~885.46、1079.85~1083.72、1106.02~1110.21 m 等局部岩石破碎严重,在钻探过程中时有井漏和掉块现象发生,给钻探施工造成了极大困难(图2)。

图2 溶洞及破碎层段地层Fig.2 Karst cave and fractured strata

针对岩石破碎、取心难度大的应对措施:(1)从卡簧厂家定制专用卡簧(Ø62 mm),以此减小卡簧内径,增大开口宽度,增加卡簧行程,从而适应岩心直径。(2)通过采取轻压吊打、增加取心回次、减少回次进尺等技术措施保证岩心采取率能够满足合同与设计要求。在上述技术措施的保证下,最终除大型溶洞层段岩心遗失6 m 外,破碎层段岩心遗失43.85 m,但全井段岩心采取率依然达到了97.05%,满足了设计要求(稳定层段岩心采取率≮90%),提高了岩心采取率和钻进效率[12]。

2.3 大套灰岩地层漏失严重,堵漏工作困难

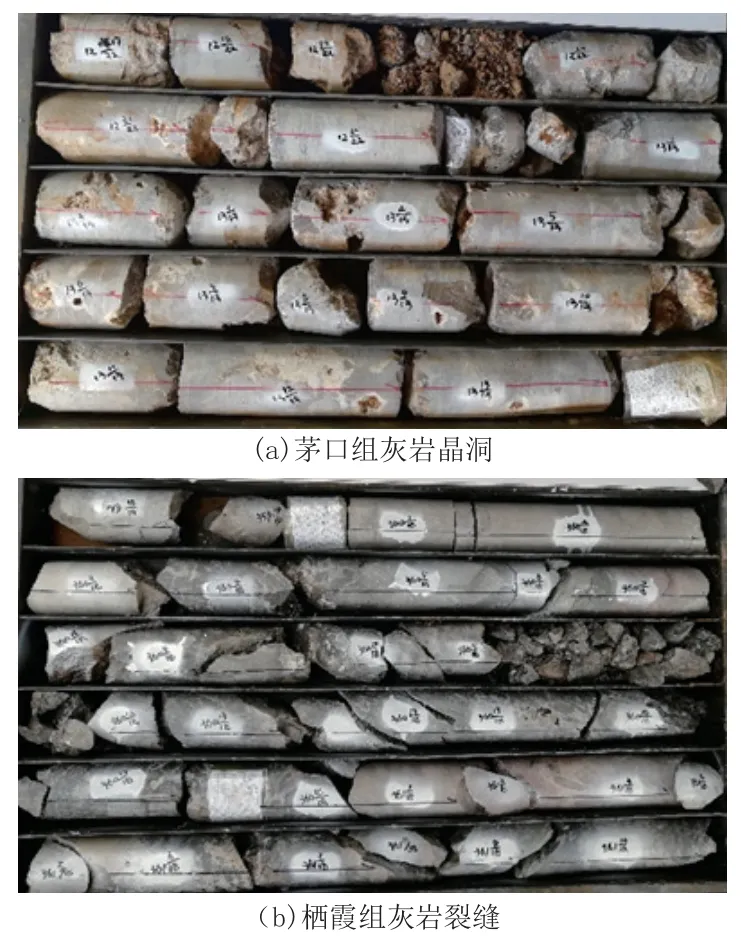

云宣地1 井目的层下寒武统筇竹寺组以浅地层为大套灰岩地层,岩性以灰色至深灰色灰岩和灰白色白云质灰岩以及白云岩为主,其中灰岩层段溶洞、小型晶洞及裂缝(以纵向裂缝为主)尤为发育(图3),漏失点多,漏失连续严重,井口失返频现,且孔深越大,井壁越容易失稳,堵漏工作困难。

图3 灰岩晶洞及裂缝Fig.3 Limestone caves and fractures

溶洞底部以深地层大型溶洞不发育,但在局部层 段(36.00~51.20、65.50~85.20、93.15~124.70、223.60~224.80、229.10~230.20、263.30~267.90 m)灰岩纵向裂隙、晶洞极为发育,漏失严重,漏失量界于20~24 m3/h 之间,平均漏失量为22 m3/h,井口完全失返。

应对措施:

(1)在揭穿溶洞后第一次出现漏失(36.00~51.20 m)时,及时分析了原钻井液性能,认为原钻井液中固相含量较高,导致钻孔内井壁失稳,造成漏失情况发生[13]。故根据漏失情况对钻井液进行了优化,将配方调整为:基浆+3% 膨润土+0.3% 烧碱+0.5%CMC+0.02% 聚丙烯酰胺+1% 高粘防塌剂+0.5%随钻堵漏剂,密度控制在1.02~1.03 g/cm3、漏斗粘度控制在22~28 s。对钻井液进行优化后,效果较为明显,堵漏后泥浆上返率达到30%[14]。但当钻进至65.50~85.20 m 时,再次出现漏失,在钻头无异常发声、钻压正常情况下,综合考虑各方面因素认为,岩石裂隙或晶洞发育,导致再次漏失。

(2)采用锯末、海带、核桃壳等惰性桥接堵漏材料进行了堵漏,具体配方为:清水+PHP+CMC+803 堵漏剂+锯末/核桃壳[15],此堵漏措施起到了一定的效果,但对于纵向裂隙极为发育、晶洞体积较大的层段堵漏效果不佳,且于93.15~124.70 m 灰岩层段第3 次漏失。

(3)为保证录井过程中取全取准相关地质参数,根据对地层的漏失特点与漏失量的仔细研判,在93.15~124.70 m 层段采用了复合凝胶快速堵漏技术[16]。采用该堵漏措施堵漏后,该层段漏失量从18 m3/h 降低到了5 m3/h 以内,效果明显,但当钻进数小时后,漏失量又逐渐增加,当从124.70 m 钻进3 d后,又再次发生了较严重的漏失,漏失量为16 m3/h。该技术适用于漏失量较大、纵向裂隙发育地层的快速堵漏。

针对以上纵向裂隙与小型晶洞发育、漏点较多且反复漏失的层段,考虑到云南宣威每年7-11 月为雨水充沛的季节,在井口返浆、但返浆不多的层段(275.00~697.20 m),采用顶漏钻进技术,不做任何处理,快速钻穿易漏灰岩层段[17];在井口完全失返的层段(223.60~224.80、229.10~230.20、263.30~267.90 m),采取海带、锯末或核桃壳等桥接堵漏材料结合复合凝胶进行堵漏,避免了因反复堵漏而降低钻进时效的情况发生,从而最大化提高了钻进效率,缩短了施工工期。

3 关键技术及应用效果

3.1 顶漏钻进技术

井内发生恶性漏失时,采用清水顶漏钻进,对于井内无坍塌层或有轻微坍塌层是可行的,甚至比处理漏失更为有效。但对于井壁极不稳定地层的井眼,如果只采用简单的清水顶漏钻进,轻则发生井下事故,重则造成井眼报废[18]。

顶漏钻进过程中,钻杆内钻井液液面与孔内液面压差过低,通过钻头的钻井液流量不均匀,易发生烧钻事故,且如果钻头选择不当同样会造成烧钻事故。为预防顶漏钻进过程中烧钻事故的发生,合理选用了通水性能好、寿命高、进尺快、硬度大、耐磨性能好的孕镶金刚石钻头[19];保障钻具下放时各连接部位不漏水、不漏气,以维持水量恒定,并向钻杆外部与井壁环状间隙灌注二硫化钼制作的锂基润滑脂润滑材料,减少钻杆与孔壁间的摩擦,从而减小钻机负荷与钻杆扭矩,避免井内复杂事故的发生;钻进过程中严格控制钻速,及时排出孔内岩粉,避免因钻头冷却不良导致烧钻事故的发生。

针对漏失地层采取了各种堵漏措施相结合的应对措施,堵漏效果甚微,但在275.00~697.20 m 采用顶漏钻进技术后,成功钻穿裂隙、溶蚀较为发育的易漏灰岩层段,减少了大量护壁堵漏时间,赢得了更多纯钻进时间,提高了整体钻进效率,避免了井内因堵漏导致复杂事故的发生,同时也降低了单位成本,且未因顶漏钻进而发生烧钻事故,也未发生钻杆埋杆事故,取得了良好的钻探效果。

3.2 侧钻施工技术

云宣地1 井在钻进过程中面临的最大施工难题是如何维护井壁稳定。该井在井深30~36 m 处钻遇溶洞,溶洞内部掉块等复杂情况时常发生,对下部地层施工造成了巨大影响。在采用Ø96 mm 绳索取心钻进至1459.26 m 时,由于前期处理井漏及溶洞内部掉块等井下复杂情况过程中钻杆接箍处螺纹磨损严重,导致在起钻过程中磨损接箍以下780 m 钻杆脱落掉入井内。在采用反丝钻杆反拉钻具、可退式打捞矛打捞钻具、Ø50 mm 钻杆分段切割及震击器加公锥打捞等各种方法未果后,井内仍遗留234 m 钻杆。最终采用侧钻施工方案顺利完成了剩余钻探任务,并达到了预期地质任务目标。具体施工技术如下。

(1)侧钻能否取得成功不仅仅取决于施工过程,还取决于侧钻前的充分准备[20]。结合本井地层岩性、井内复杂情况、事故处理进度以及后期侧钻所耗费的成本等,对目前侧钻施工工艺进行了综合考量分析,选用动力钻具侧钻作为本次侧钻施工方法,即利用弯接头和井下动力钻具的组合,靠弯接头产生连续不断的侧向力,迫使钻头侧钻入地层,从而避开事故井段钻至目的层,达到解除事故的目的[21]。

(2)为保证侧钻方案的成功率,本次侧钻水泥塞长度设计为50 m(目前测钻水泥塞的长度基本上不少于30 m),即1459 m 为事故发生时的井深,最终井内遗留234 m 钻杆,“落鱼”顶端井深1225 m。故将1175 m 作为本次侧钻施工的侧钻点,侧钻点处岩性为寒武系粉砂质泥岩,砂质含量较高,地层稳定,可钻性好,能够满足完钻目的的要求。

(3)根据井内情况,使用高标号(425)水泥水下灌注法注入水泥塞,封隔1175~1225 m 井段,候凝48 h 后,检测水泥的承载能力,当水泥的承载能力满足要求后,调整好钻井液的性能并起钻。下入侧钻钻具造斜,钻具组合为:Ø96 mm 全面金刚石钻头+Ø75 mm 1.25°螺杆+Ø91 mm 钻杆。从侧钻点1175 m 处开始造斜,斜度1.25°。侧钻造斜时尽量控制钻压在 10 kN 内,泵压 4~6 MPa,排量 80 L/min,控制钻时在 0.1 m/(10~15 min)。侧钻造斜完成后,起钻卸掉1.25°造斜螺杆,改用正常钻具(Ø96 mm PDC 取心钻头+Ø89 mm 钻杆)钻至 1690 m 完钻。

本次侧钻施工总共耗时25 d,侧钻过程中孔内未发生任何次生事故,取得了良好的技术效益,同时经济社会效益明显,成本费用约12 万元,远低于打更新井的费用(更新井预估费用大于150 万元),主要表现在:(1)节约井场设备拆卸与重新安装、道路维修以及柴油费等费用。(2)节约表层套管、一开、二开等技术套管费用。(3)节约事故层段以浅地层录井费用。(4)有效减少耕地占用面积,减轻环境污染。

4 结论与认识

(1)云宣地1 井目的层寒武系筇竹寺组以浅地层发育大套灰岩地层,灰岩厚度大,裂隙、溶洞、小型晶洞极为发育,堵漏工作难度大。通过采取技术套管隔离溶洞、钻头优选、钻井液优化、多种堵漏措施相结合的应对措施,解决了滇东地区复杂灰岩层系中漏点多、漏失连续等恶性漏失的问题,确保了云宣地1 井顺利完成,全井岩心采取率97.05%,目的层(筇竹寺组)岩心采取率96.44%,实现了优质高效。为今后滇东地区复杂灰岩层系地层钻探施工提供可靠经验。

(2)通过采用顶漏钻进关键技术,成功钻穿复杂灰岩层系中易漏层段,减少了大量护壁堵漏时间,为后期目的层段施工赢得了大量宝贵时间。

(3)通过采用侧钻施工技术,成功处理了井内“落鱼”事故,与打更新井相比,明显提升了作业效率,节约了成本,取得了良好的经济和社会效益。