煤层气L型水平井顶驱螺杆泵排采工艺优化研究

王晓亮 窦 武 李 娜 孙以剑 马成宇 袁 帅

(中国石油华北油田山西煤层气勘探开发分公司,山西 048000)

煤层气L型水平井因其具有可分段压裂,控制范围广,产出效益高等特点,成为近年来煤层气开发的主力井型,但是L型水平井因井斜角度大,全角变化率大,气体影响等因素,排采工艺难度较大。马必区块的L型水平井排采工艺应用过诸如射流泵,水力柱塞泵等排采工艺,但排采效果均不理想,生产连续性较差,频繁作业检泵,造成产量损失,也影响水平井整体产能释放。经过一段时间的实践摸索,逐渐将高能耗、高故障率的无杆排采技术摒弃,将顶驱螺杆泵系统进行持续优化成为区块水平井的主要排采工艺方式,但依旧面临检泵周期短,频繁中断生产等问题,因此,需结合L型水平井的特殊工况,对地面驱动螺杆泵排采工艺系统持续进行优化研究,建立一套适应性较强、较为稳定的排采工艺方案。

本区块L性水平井平均检泵周期为300天左右,频繁停井,造成较大的产量损失及单井的生产潜力损失。地面驱动螺杆泵排采工艺存在几个方面的问题:(1)低产液井,举升设备低转速运行,粉煤不易携带,煤粉沉积易导致卡泵;(2)因泵下深至接近90°,导致管杆偏磨严重,管杆扭矩超负荷;(3)低产液、煤砂沉积造成转子、橡胶干磨烧泵;(4)气体进入泵腔,影响泵效。

1 回注水系统有效解决煤粉沉积、水量调节问题

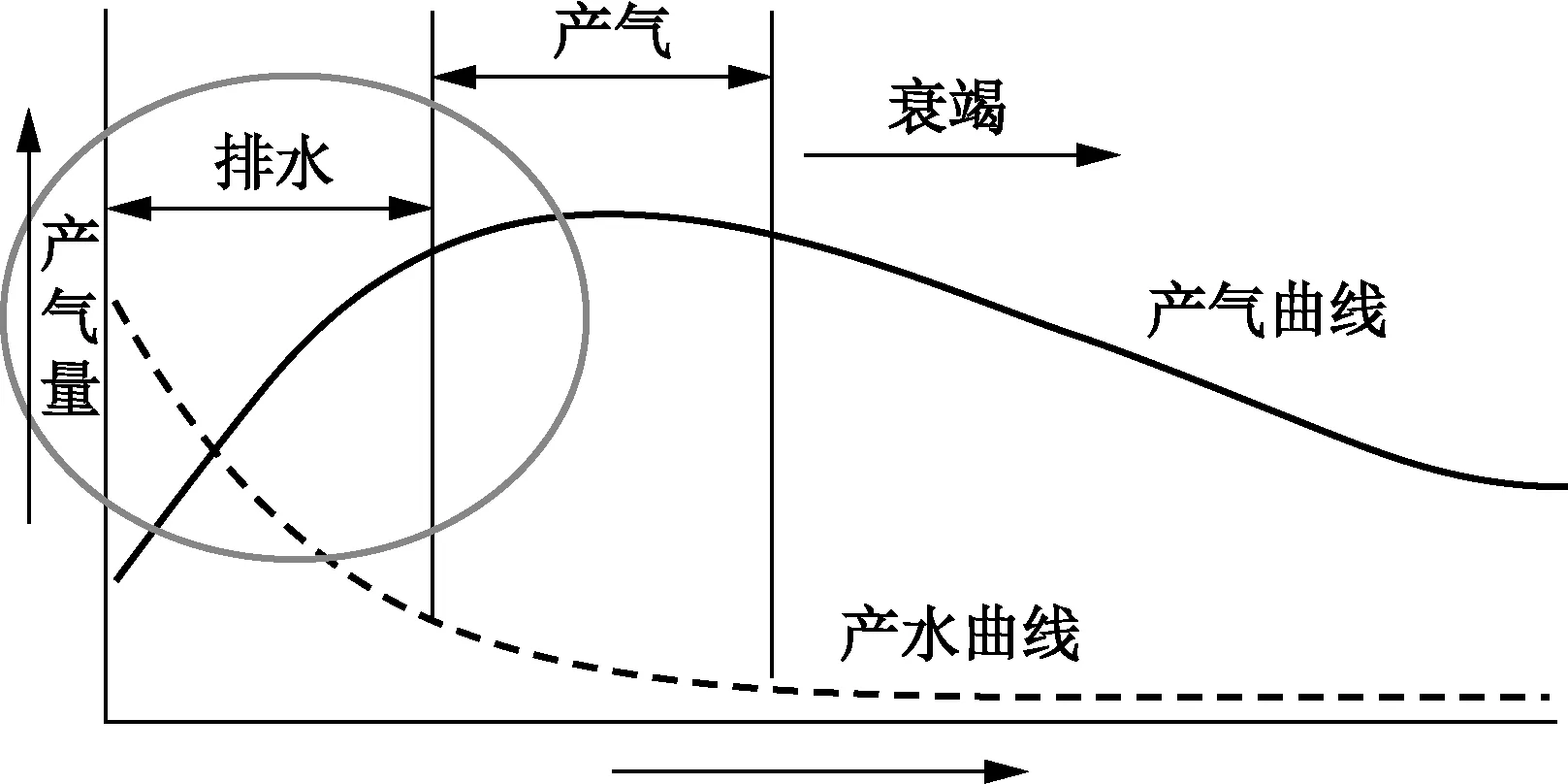

煤层气排水采气特点是前期大水量,中后期小水量,平稳降压产气(图1)。尤其对于水平井来讲,生产初期产水量达到峰值,随后产液量大幅度减少,螺杆泵需降低转速排采,但转速过低使螺杆泵长期处于不利工况,将迅速降低泵体橡胶及转子的使用寿命,造成井下泵故障,因此,维持正常工况对于螺杆泵来说显得尤为重要。技术人员通过研究分析,设计出利用地面罐体控制液量持续回注排采水,保证螺杆泵处于正常工况(50~60r/min)运行,控制井底流压稳定产液,不但不会对储层造成影响,且持续注入水也对螺杆泵体起到了降温效果,避免螺杆泵因转速低、产液少、出现干磨烧泵的情况。

图1 煤层气排采产水产气特征曲线

该套系统设计应用直径15mm铝塑管沿油管外侧直接下至螺杆泵上部,可使回注水直接送达螺杆泵顶部,避免了环空出气无法注入的情况。

该系统在单井出现不正常情况时通过加大排量注入,控制井底流压恒定,提高泵转速排出,达到稀释和携带煤粉脱离井底的目的,保证在不伤害原有储层的前提下改善泵的运行工况。在不动管柱,不额外增加费用的情况下延长单井的检泵周期。2020年,采取该措施实施洗井累计31井次,累计排出煤粉617L。

2 倒置导流罩气锚在顶驱螺杆泵方案中应用

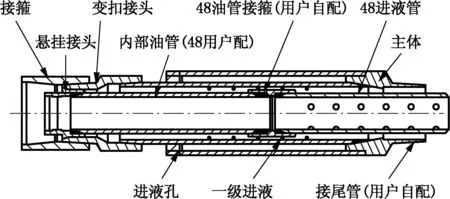

水平井的排采泵下深是能否发掘单井潜力的关键,因此排采技术人员都考虑设计能到接近水平下深位置,但由此带来了诸如管柱窜气,管杆偏磨等问题。因排采泵的接近水平放置,存在大量的气体进入泵筒的情况,影响排采效率,地面井口排液夹杂气体也存在较大的安全隐患,因此水平井防气装置是水平井排采的不可或缺的工具。经历了偏心气锚,插管气锚等防气装置的使用,管柱的防气效果取得一定改善,但依旧存在一定的问题。因此技术人员为了达到更好的效果对工具进行了进一步的完善,在工具的外面加装导流回流装置(图2),通过增加一次水的回流进一步实现气液的分离,达到更理想的效果。在该工具的实际应用过程中一般设计直接连接在螺杆泵泵筒下,保持一定倾角,获得一定液位高差,通过介密度及重力分离原理将气泡向上排出。水通过导流罩回流进入插管气锚,经过试用,取得了较好气体分离效果。

图2 倒置导流罩气锚结构图

3 螺杆泵高泵效低转速设计理念

螺杆泵定转子橡胶结构,具有天然的携带煤粉能力,同时能调整排量大小,对于煤层气排水采气,有其一定的适应性。针对橡胶、定子易磨损问题,研究橡胶材料对排采介质的适应性,优选应用进口螺杆泵,并且要求泵的设计按照高泵效、低转速,同时满足生产排水需求,延长检泵周期,泵效长期保持,可很好实现降本增效。

因煤层气排采介质为水介质含砂及煤粉,与油井完全不同,常规油井螺杆泵应用到煤层气井,表现出极大的不适应性,转子橡胶极易磨损,严重影响单井生产,因此对于排采介质的针对性研究,选取适应性较好的橡胶,取得较好的匹配,是排采的关键问题之一。针对水介质含砂含煤粉及低温工况,结合厂家试验,优选能满足煤层气排采的耐磨、耐水溶胀,抗硫化腐蚀等特征橡胶及转子。

螺杆泵定子橡胶材质为进口专用丁氰橡胶,在实验室进行了橡胶溶胀型试验,适应本地区排采水工况条件。转子材料本体为碳钢材质,转子采用表面镀铬处理,铬层厚度最薄处不小于0.25mm电镀(国产泵一般为0.1mm),螺杆泵设计最高转速300 r/min。优选的进口螺杆泵将极大提高运行寿命,提高单井的检泵周期。通过调整橡胶配方,合理优选定转子过盈量,可以有效提高和改善螺杆泵在不同区块的工作特性。

4 应用导向器可防偏磨增加下泵深度

因排采需要将螺杆泵下入到井底较大斜度及大全角标化率位置,抽油杆在传递扭矩过程中旋转,会在管柱弯曲段与油管发生偏磨,且受到附加弯矩影响,严重降低了抽油杆及油管的使用寿命,单井频繁出现断杆现象,严重影响单井的稳定排采。因此,需要对抽油杆的偏磨问题进行集中治理,通过借鉴及使用,技术人员利用水平井专用导向器及防偏磨工具的在大程度上解决了有杆螺杆泵的偏磨问题,也就间接的解决了有杆泵的大斜度下深排采问题。

水平井专用导向器早期应用于油田水平井,其既承载拉力又可承载扭矩,主要用于大斜度及大全角变化率(一般不超过8°)位置,用于传递扭矩。在传递扭矩过程中,可万向和有较大的摆角(7°摆角、360°万向),可减轻抽油杆柱与油管内壁的磨损,从而提高了抽油杆及油管的役龄,可把抽油泵下到水平段。本体采用100%特殊合金钢材质,本体筒体有间隙,里转外不转,筒体相对静止,防接触产生偏磨;导向器强度较高、抗拉、抗扭值是抽油杆的3倍以上;导向器平均使用寿命1000天以上。

双保接箍的使用的技术核心采用特殊的表面处理工艺将合金粉末喷涂在接箍表面,得到耐磨、耐蚀、低摩擦系数的涂层。上下端面倒角,可有效降低起下油管的摩擦,减少卡钻风险。

自润滑节箍配合导向器安装使用,可有效降低管柱磨损。其与油管内壁接触,防磨套与油管内壁相贴合,芯轴随抽油杆的转动,防磨套与油管内壁处于静态支撑状态,隔绝了直接接触摩擦从而避免了油管内壁磨损。

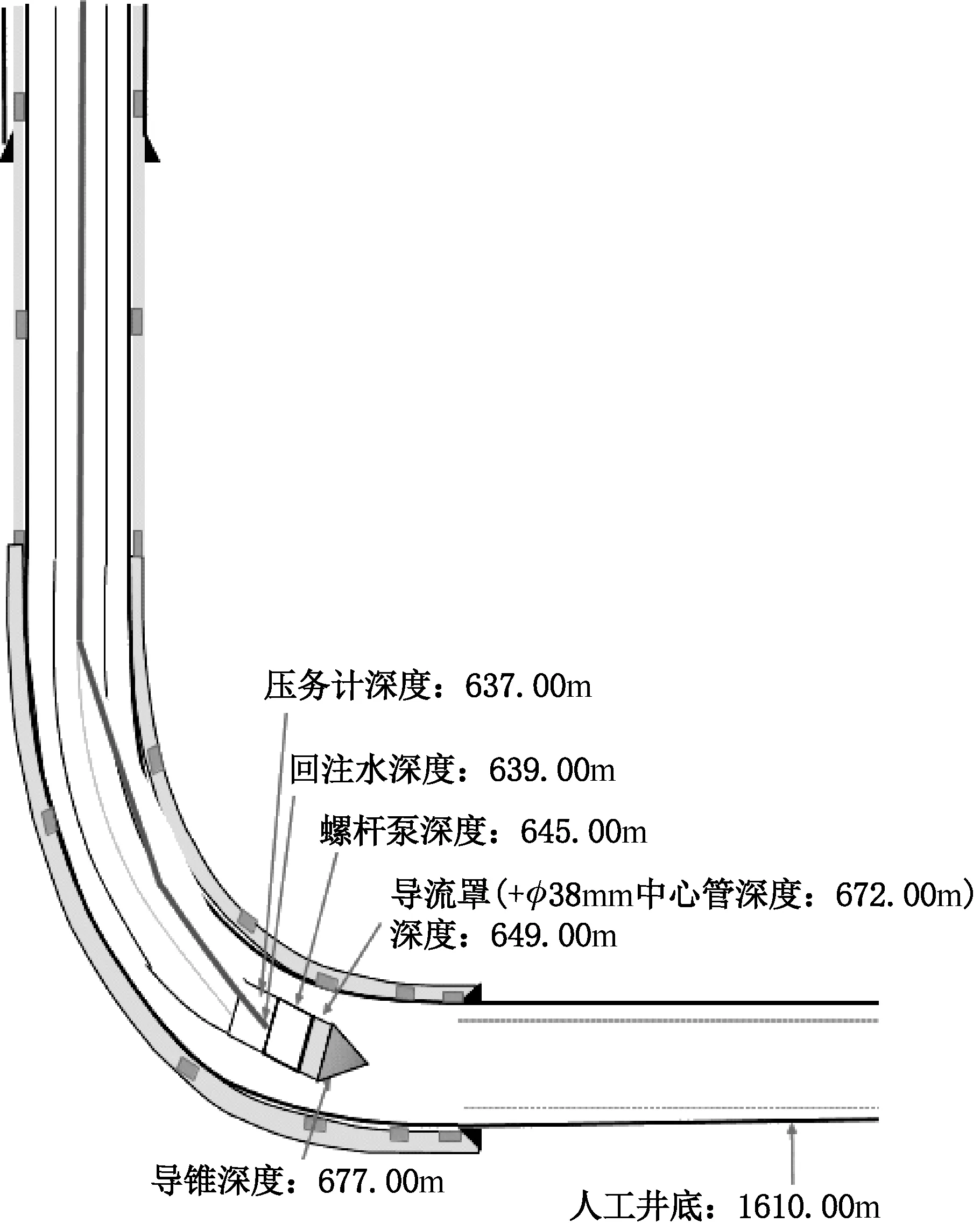

经过对顶驱螺杆泵排采工艺的优化,根据目前的方案及实践,L型水平井下泵位置可达井斜70~80°,全角变化率低于6°。与井最低垂深在10m~20m(图3)。通过工艺优化后的排采应用来看,基本实现了水平井的稳定排采,延长了单井的检泵周期20%。

图3 L型水平井排采管柱图