元坝气田采出水电化学氧化法除氨氮工艺研究

朱国 孙天礼 青鹏 陈伟 梁中红

中国石化西南油气分公司采气二厂

元坝气田采出水经过“脱硫-混凝沉降-过滤”处理后仍具有高COD值、高氨氮含量、高矿化度等特性[1-3],为达到资源化利用的要求,采出水需进入低温蒸馏站进行深度处理。目前,低温蒸馏站采用“澄清预处理+预蒸发+低温多效蒸发+芬顿高级氧化+无机微滤膜+反渗透膜”组合工艺深度处理采出水,基本实现了气田采出水的资源化利用[4-6],但是存在处理工艺环节多、污泥产量大、蒸发母液量大、含氨富集液多且易发生流程堵塞等问题。针对上述不足,元坝气田拟引入电化学氧化法处理采出水中的氨氮,同时优化工艺流程,减少工艺环节,提高处理效率,降低处置成本。

电化学氧化法通过电场作用使目标物直接在阳极极板上发生氧化反应,或在阳极极板上生成氧化性物质进而氧化目标物。电化学氧化法除废水中氨氮是通过电极的直接氧化和间接氧化作用将氨氮转化成含氮化合物的过程[7]。间接氧化过程主要是利用废水中Cl-在阳极的表面转化成氯气,氯气与水反应生成次氯酸,得到有效余氯,水中的氨氮与有效余氯接触被氧化得以去除[8-9]。近年来,电化学氧化法以设备占地面积小、操作简单、可控性强等优势被广泛地应用到各类氨氮废水处理领域中。王璟等[10]运用电解法处理火电厂高盐高氨氮废水,优化电解条件后,当电流密度为200 mA/cm2,电解约120 min时,氨氮去除率可达100%。徐龙君等[11]利用电解絮凝法处理老龄垃圾渗滤液,在最优条件下COD和NH3-N的去除率分别可达70.34%和90.01%。

元坝气田采出水水质情况见表1,其中Cl-质量浓度高达14 000 mg/L,有利于采用电化学氧化法去除氨氮,无需额外加入氯盐。前期室内试验表明,电化学工艺能有效地去除元坝气田采出水中氨氮,反应迅速彻底,同时还能去除部分有机物,降低COD值(或TOC值),因此在元坝气田开展现场小试。以脱硫后软化气田水和脱硫后未软化气田水为对象,优化电化学设备参数,包括反应电流、电解时间等,并结合低温蒸馏站现状,优化工艺流程,尽可能降低成本和运行过程中的能量消耗,为低温蒸馏站工艺改进提供新思路。

表1 低温蒸馏站进水水质指标检测结果/(mg·L-1)pH值11.5ρ(Ca2+)/(mg·L-1)700ρ(Mg2+)/(mg·L-1)30ρ(SO2-4)/(mg·L-1)700ρ(Cl-)/(mg·L-1)14 000COD值1 500ρ(NH3-N)/(mg·L-1)100ρ(硫化物)/(mg·L-1)0.01ρ(油)/(mg·L-1)1.50ρ(悬浮物)/(mg·L-1)50

1 试验部分

1.1 试验装置

电解设备为橇装式(见图1),约1.8 m×1.8 m,接电压380 V、功率10 kW,设备采用亚氧化钛陶瓷电极,电解电压为4.5 V。

1.2 试验方法

试验以脱硫后软化气田水和脱硫后未软化气田水为研究对象,主要考察电化学氧化对两种来水的氨氮、有机物去除效率,并以电解电流、电解时间为变量,氨氮质量浓度降至低于5.0 mg/L为达标,结合有机物去除率优化电解条件。根据前期室内试验电化学处理气田水除氨氮的结果,现场试验电解电流选择1 000 A和1 200 A。

1.3 水质分析方法

氨氮分析方法采用GB 7479-87 《水质 铵的测定 纳氏试剂比色法》,最低检测质量浓度为0.025 mg/L。由于采出水中Cl-含量高,对重铬酸钾氧化法测COD值有很大干扰,因此以TOC值来表征有机物含量高低,采用总有机碳分析仪(岛津,TOC-L CPH)测定。

2 结果与讨论

2.1 脱硫后未软化水试验

分别以1 000 A、1 200 A的电流处理脱硫后未软化的采出水。试验中随着电化学反应的进行,水样由淡黄色且较浑浊逐渐变得清亮,45 min后呈现淡绿色,之后随电解时间的增加,颜色变化不再明显。

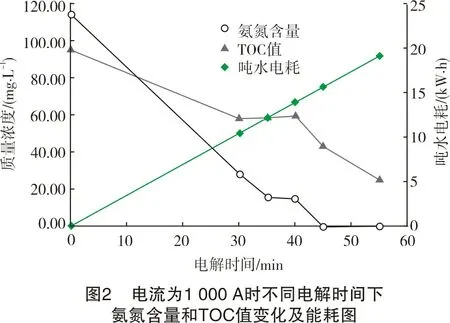

电流为1 000 A时,不同处理时间下氨氮含量和TOC值变化及相应能耗如图2所示。随着电解时间的增加,采出水中氨氮含量呈下降趋势,TOC值前期变化不明显,但随着电解时间的增加,含量不断下降。当电解时间为45 min时,氨氮质量浓度由最初的115.20 mg/L降至不大于0.025 mg/L,TOC值由96.06 mg/L 降至43.15 mg/L,此时,处理效果最佳且耗能最优,每吨水能耗约15.75 kW·h。

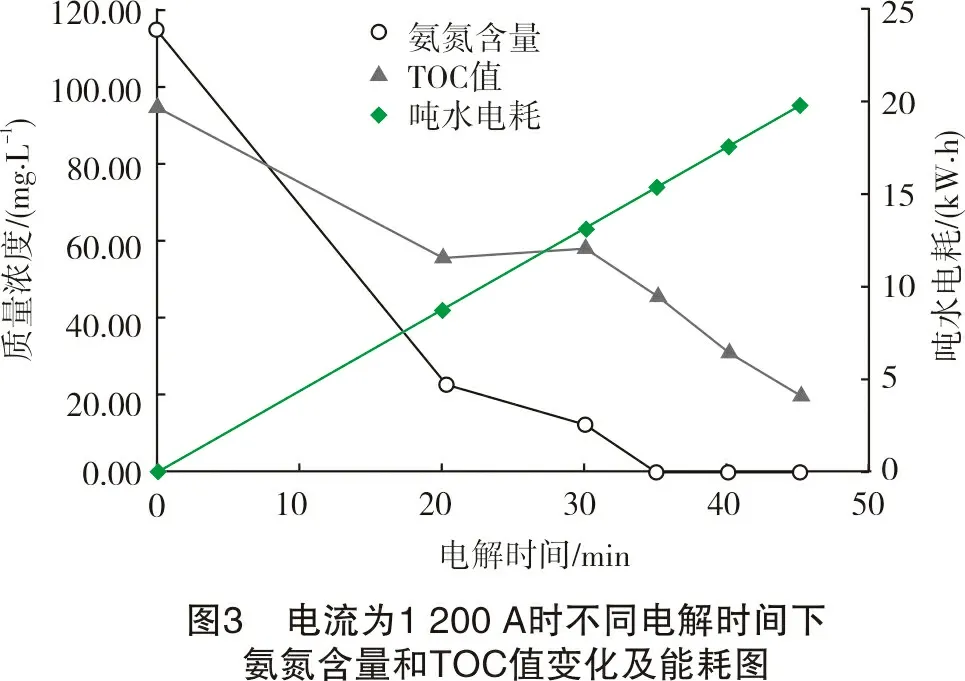

图3为当电流为1 200 A时,不同电解时间下氨氮含量和TOC值变化及能耗图,其变化趋势与电流为1 000 A时相同。当电解40 min时,氨氮质量浓度由最初的115.20 mg/L降至不大于0.025 mg/L,TOC值由最初的96.06 mg/L降至31.04 mg/L,此时每吨水能耗约17.60 kW·h。

2.2 脱硫后软化水试验

分别以1 000 A、1 200 A的电流处理经脱硫后软化的采出水。试验中随着电化学反应的进行,水样由乳白色且较浑浊逐渐变得清澈呈淡绿色,45 min后绿色加深,随后颜色变化不再明显,试验中有淡淡的刺鼻性气体逸出,表明电化学过程生成了氯气。

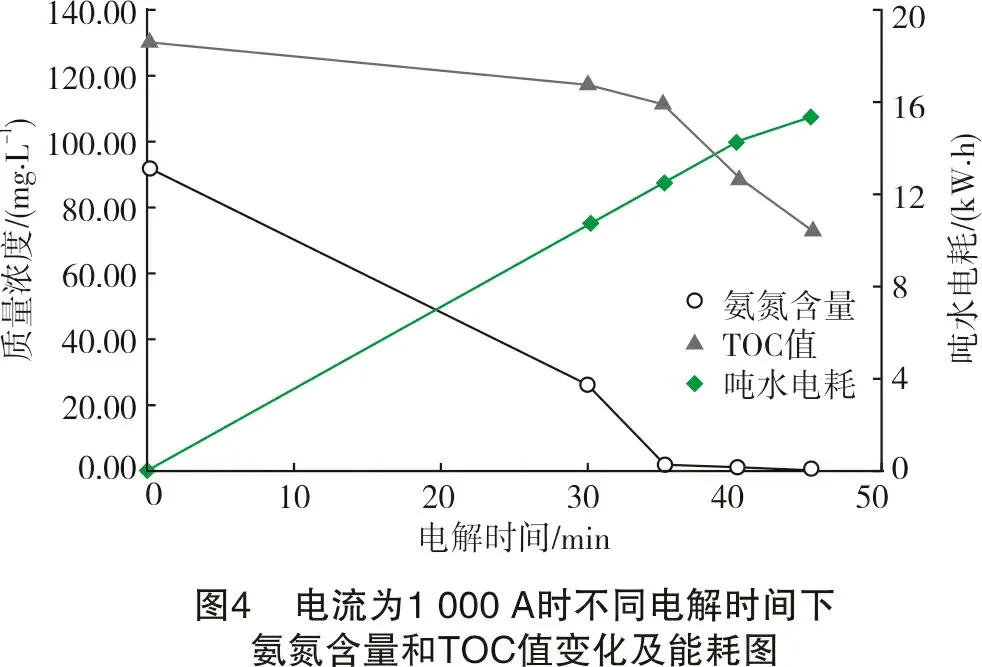

图4为当电流为1 000 A时,不同电解时间下氨氮含量和TOC值变化及能耗图。电解35 min时,氨氮质量浓度已低于5.00 mg/L,但TOC值仍较高,有机物去除效果差。电解45 min时,氨氮质量浓度由最初的92.28 mg/L降至不大于0.025 mg/L,TOC值由131.40 mg/L降至73.30 mg/L,有机物去除效果仍不够理想,此时吨水能耗为15.37 kW·h。

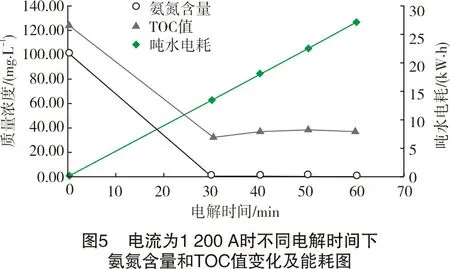

电流为1 200 A时,不同处理时间对氨氮含量和TOC值及能耗变化如图5所示。电解30 min时,氨氮去除效果明显,质量浓度稳定在1.00 mg/L左右,TOC值由124.50 mg/L降至32.20 mg/L,去除效果较好,此时吨水能耗为13.50 kW·h。随着电解时间的进一步增加,氨氮含量和TOC值变化不大,但能耗却随电解时间的增加而逐渐上升。因此,结合能耗和氨氮、有机物去除效果,选择电解电流为1 200 A,电解时间为30 min。

2.3 能耗评价

根据上述试验,对软化与未软化两种不同水质在最佳电解条件下进行能耗分析,每度电费按0.56元计算。

(1) 对于脱硫后未软化采出水,在电化学装置电流1 000 A下反应45 min,出水中的氨氮质量浓度≤5.00 mg/L,吨水耗电15.75 kW·h,吨水处理成本为8.82元。

(2) 对于脱硫后未软化采出水,在电化学装置电流1 200 A下反应40 min,出水中的氨氮质量浓度≤5.00 mg/L,吨水耗电17.6 kW·h,吨水处理成本为9.86元。

(3) 对于脱硫后软化采出水,在电化学装置电流1 000 A下反应45 min,出水中的氨氮质量浓度≤5.00 mg/L,吨水耗电15.37 kW·h,吨水处理成本为8.61元。

(4) 对于脱硫后软化采出水,在电化学装置电流1 200 A下反应30 min,出水中的氨氮质量浓度≤5.00 mg/L,吨水耗电13.50 kW·h,吨水处理成本为7.56元。

综上所述,选择将电化学工艺使用在软化水(水质脱除硬度)之后,电流强度控制在1 200 A,反应时间为30 min,此时氨氮出水达标(≤5 mg/L),废水中的有机物有较好的去除效果,且能耗最低,吨水处理成本为7.56元。

2.4 中试方案设计与比较

2.4.1试验流程

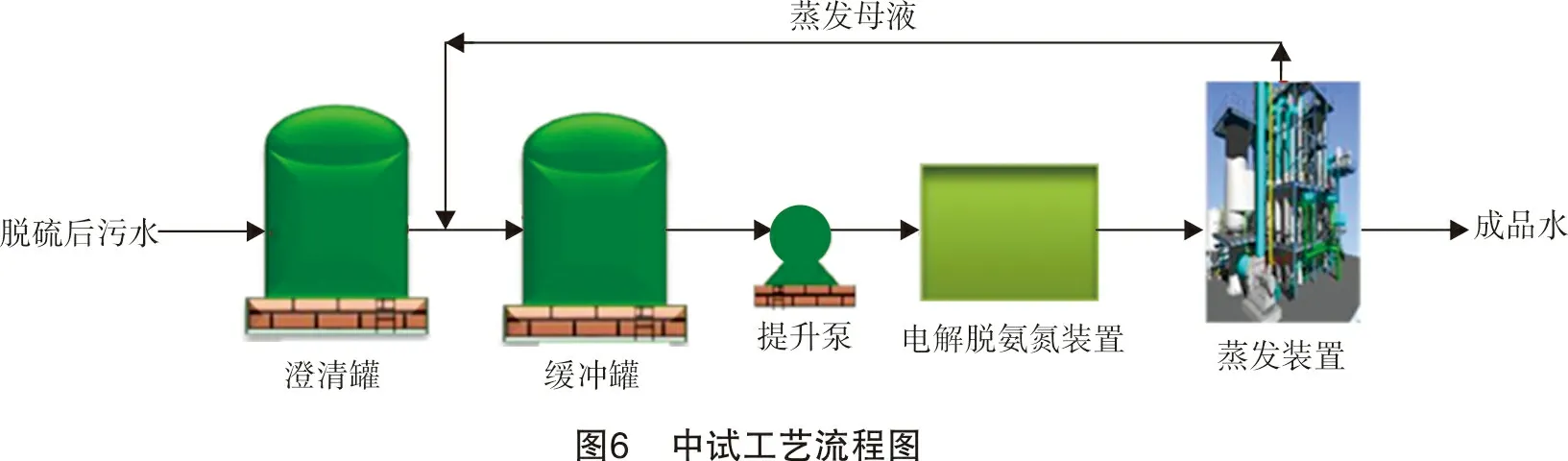

中试工艺流程如图6所示。采出水经澄清预处理系统后进入电解脱氨氮装置,通过该装置将气田水中的氨氮去除,使其质量浓度不大于5 mg/L,同时降低有机物含量。随后出水直接进入蒸发装置,蒸发出水水质以净化厂循环冷却水补充水质为要求。其中,电解脱氨氮装置出水COD值控制指标按照600~500 mg/L、500~400 mg/L、400~300 mg/L、300~200 mg/L 4个梯度开展试验,最终根据蒸发装置出水水质中COD值≤50 mg/L判断。通过试验进一步确定电解脱氨氮装置反应的最佳处理时间,优化处理费用。

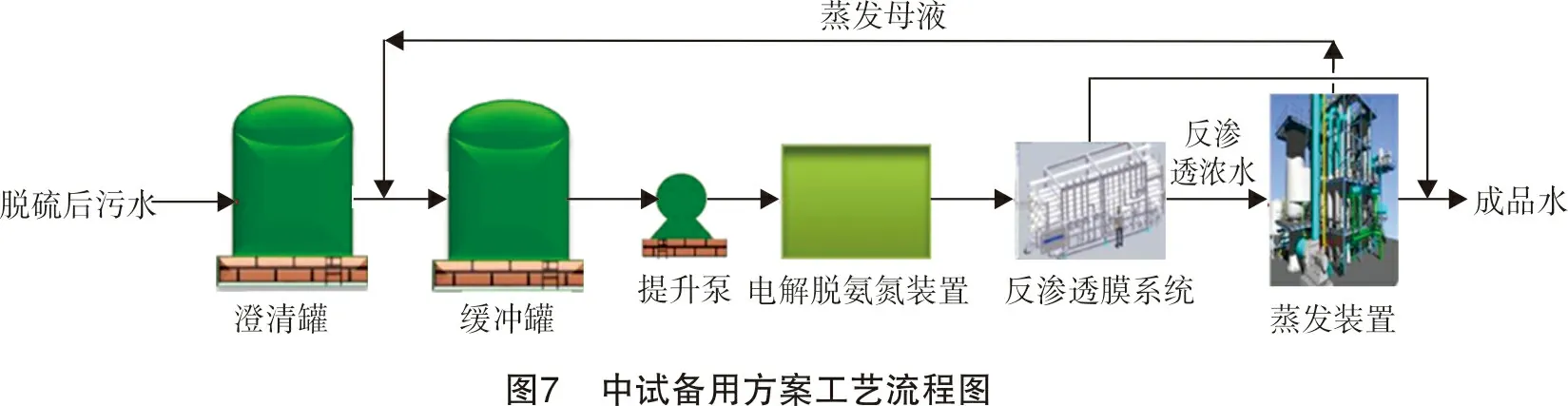

当上述方案蒸发装置出水COD值无法满足≤50 mg/L时,在电解脱氨氮装置与蒸发装置工艺间增加反渗透膜系统,如图7所示。反渗透浓水进入蒸发装置,可减少蒸发装置处理的废液量,提高蒸发装置的处理效果,降低蒸发母液的产生量;反渗透膜系统出水和蒸发装置出水以满足COD值≤50 mg/L为达标。

2.4.2工艺对比

对比现有低温蒸馏站处理工艺,上述新工艺省掉了脱氨塔、芬顿高级氧化、无机微滤膜橇块,彻底消除了脱氨塔产生的冷凝液,取消了芬顿高级氧化药剂投加装置,降低污泥产量,减少了低温蒸馏站内部循环水量,整体提高了已建低温蒸馏站的处理效率。经过初步测算,在中试流程优化的项目情况见表2。

表2 与原有工艺相比的优化项目优化项目优化内容优化效果脱氨塔省掉脱氨塔减少蒸汽用量3 t/h,无脱氨塔冷凝液,减少回注量10 t/d低温多效蒸发进水COD值降低COD母液产量减少30%~50%,减少回注量约30 t/d芬顿高级氧化省掉芬顿高级氧化装置无需投加双氧水、氢氧化钠、硫酸亚铁等药剂,无芬顿排泥。根据测算(按照进水COD值=500 mg/L计算),减少药剂费用25元/m3,减少污泥处置费用25万元/年无机碳微滤膜省掉无机碳微滤膜增加低温蒸馏站产水率,减少内部循环水量36 m3/d,同时降低维护成本和劳动强度

3 结论

(1) 针对目前低温蒸馏站处理工艺的不足,提出采用电化学氧化技术处理采出水中的氨氮,并对电解条件进行优化,使得氨氮质量浓度可降到不大于5 mg/L,再结合实际情况提出现场中试方案。

(2) 对脱除硬度后的废水采用电化学法处理,当电解电流为1 200 A,反应时间为30 min时,可有效去除氨氮,降低废水中有机物含量,水中氨氮质量浓度可由92.28 mg/L降到不大于0.025 mg/L,此时能耗最低,吨水处理成本为7.56元。

(3) 通过现场小试,再结合低温蒸馏站工艺,提出中试采用“澄清软化+电解脱氨氮(+反渗透)+MVR蒸发”工艺流程。经核算,该工艺可提高处理效率,内部循环水量减少50~100 m3/d,回注量减少40~50 m3/d,吨水处理成本整体降低30~50元。

(4) 通过引入电化学氧化技术,弥补低温蒸馏站原有工艺的不足,缩短了工艺流程,提高了处理效率,降低了药剂及污泥处置成本,为后续新建资源化站提供技术和工艺支撑。