生物安全型蒸汽灭菌器与医用蒸汽灭菌器的比较和思考

中国科学院武汉文献情报中心 黄 翠 梁慧刚

中国科学院武汉病毒研究所 汤华山 童 骁△

0 引言

席卷全球的新冠肺炎疫情发生后,国际生物安全形势愈发严峻,国家把生物安全纳入国家安全体系。高等级生物安全实验室在应对这类突发公共卫生事件中起着非常重要的作用。为保证实验人员的安全及降低病原微生物泄漏的风险,开展新冠病毒这类高致病性病原微生物研究的高等级生物安全实验室对相关设施设备的要求很高。蒸汽灭菌器是生物安全实验室处理污染废弃物的设备,可使实验活动中产生的固体废弃物在高温蒸汽灭菌处理后得以安全移出,是高等级生物安全实验室核心关键防护装备,直接影响到实验室运行的环境安全。蒸汽灭菌器也是医疗机构常用的设备,主要用于器械、敷料、生活用品和废弃物等的灭菌,以防止病原微生物感染患者和医务工作者。本文比较了高等级生物安全实验室使用的生物安全型蒸汽灭菌器与普通医用蒸汽灭菌器之间的区别,重点分析了相比普通医用蒸汽灭菌器,生物安全型蒸汽灭菌器在设计和性能方面的主要特点,为我国自主研制高性能的生物安全型蒸汽灭菌器提供相关参考。

1 蒸汽灭菌器简介

灭菌(setirilazition)是指利用物理或化学方法杀灭或清除传播媒介上细菌、病毒等所有微生物[1]。蒸汽灭菌法是一种湿热灭菌法,其作用原理是通过高温蒸汽使微生物蛋白质变性或凝固以达到灭菌的目的,是一种非常高效的灭菌方法。

1.1 蒸汽灭菌器的基本结构

不同类型的蒸汽灭菌器通常结构各异,但大体由四部分组成:主体、密封门、管道系统和控制系统。主体的内室由不锈钢制成,具有良好的耐腐蚀性,外壳由承压保温材料制成,可最大限度地减少设备散热,确保主体具备足够高的承压能力和良好的隔热保温性能,从而有效地保护工作环境。密封门主要由机械传动系统组成,另外配有橡胶密封圈和安全连锁装置,确保蒸汽灭菌器的密封和正常启动,从而保证高温工作的安全稳定。管道系统主要包括蒸汽、空气、水和压缩空气等管路。整个蒸汽灭菌过程分为预真空、加热和加压、压力释放和干燥等阶段。控制系统不仅具备多项控制功能,如条件控制、计时、计数、步进等,还能进行数学运算和数据处理,从而监控整个灭菌过程[2]。

目前高等级生物安全实验室和医疗机构比较常用的是脉动真空蒸汽灭菌器,采用多次抽真空和充入蒸汽交替作用,使得腔内温度可达到不同灭菌物品对应的灭菌温度,从而达到较好的灭菌效果。这类灭菌器的优点包括灭菌彻底、灭菌效率高等[3]。

1.2 生物安全型蒸汽灭菌器

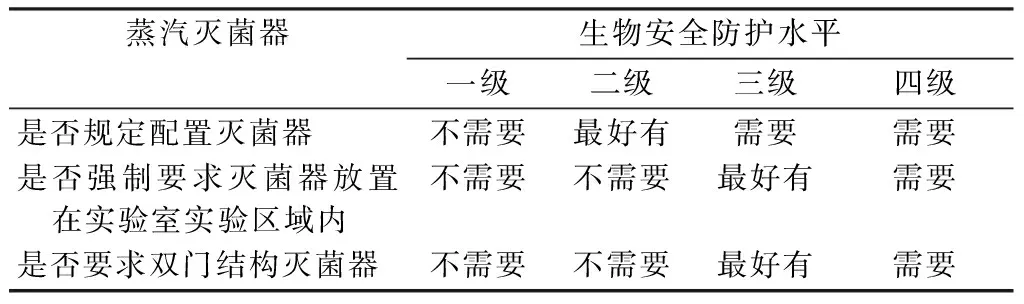

蒸汽灭菌器是生物安全实验室处理有毒有害污染废弃物的主要设备,是防止实验室废弃物中感染性物质外泄、维护实验室生物安全的关键核心设备。根据实验室生物安全防护水平的不同,生物安全实验室可分为生物安全一级实验室(BSL-1)、生物安全二级实验室(BSL-2)、生物安全三级实验室(BSL-3)和生物安全四级实验室(BSL-4),其中BSL-1的防护水平最低,BSL-4的防护水平最高。依据世界卫生组织(WHO)发布的《实验室生物安全手册》(第三版)[4],不同生物安全防护水平的实验室对实验室设施设备的要求也不同,其中明确提出“BSL-3中应配置用于污染废弃物消毒的蒸汽灭菌器”,并且“BSL-4内必须配备双门、传递型蒸汽灭菌器”(见表1)。本文所述的生物安全型蒸汽灭菌器指用于BSL-3和BSL-4的蒸汽灭菌设备。

表1 不同生物安全防护水平的实验室对蒸汽灭菌器的要求

1.3 医用蒸汽灭菌器

医用蒸汽灭菌器是临床上常见的一种消毒灭菌设备,主要用于对医院耐高温、高压和高湿的医疗器械及手术服、床单等医务用品进行消毒灭菌[5]。医用蒸汽灭菌器是医院在预防和控制医院感染以保证医疗安全中不可或缺的重要设备。虽然医用灭菌器还有环氧乙烷和等离子等类型,但蒸汽灭菌器具有灭菌快、成本低、效果好等优点,使其成为各医院灭菌设备的首选。

2 生物安全型蒸汽灭菌器与医用蒸汽灭菌器的比较

生物安全实验室,特别是高等级生物安全实验室(BSL-3和BSL-4)通常开展高致病性病原微生物相关的检测和研究,而普通医用蒸汽灭菌器是针对医疗器械和用品中常规性病原的消杀,因此高等级生物安全实验室存在的生物安全风险更高。为保障实验室生物安全,生物安全型蒸汽灭菌器在生物安全防护水平和有关性能方面的要求更高。

《病原微生物实验室生物安全管理条例》(国务院令424号)、GB 19489—2008《实验室 生物安全通用要求》[6]、GB 50346—2011《生物安全实验室建筑技术规范》[7]及WS 233—2017《病原微生物实验室生物安全通用准则》[8]等文件中对生物安全型蒸汽灭菌器有明确的要求。例如:BSL-3应在防护区内配备生物安全型压力蒸汽灭菌器;宜安装生物安全型的双扉压力蒸汽灭菌器,其主体应安装在易维护的位置,与围护结构的连接之处应可靠密封。BSL-4应在核心工作间内配备生物安全型压力蒸汽灭菌器;如果配备双扉压力蒸汽灭菌器,其主体所在房间的室内气压应为负压,并应设在实验室防护区内易更换和维护的位置。

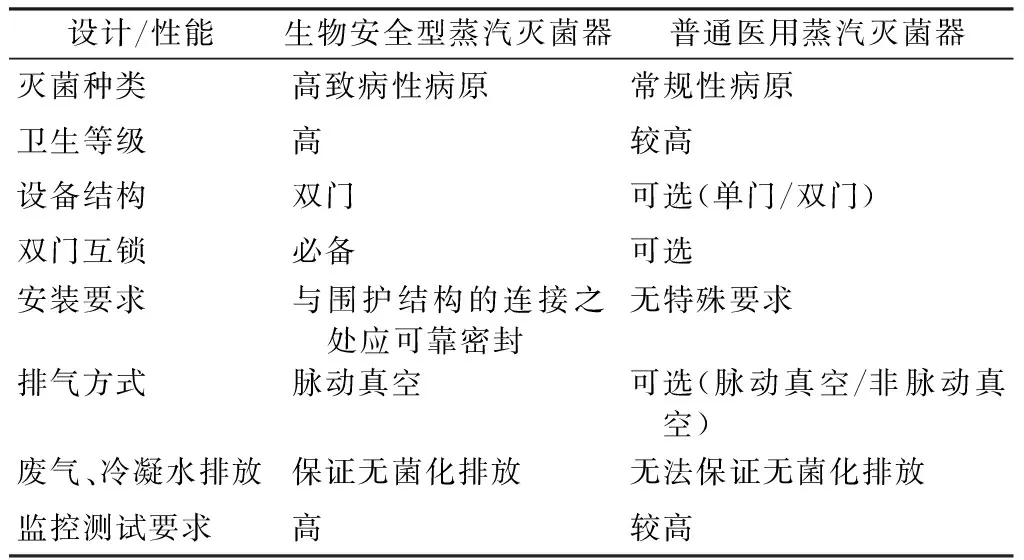

表2给出了生物安全型蒸汽灭菌器与普通医用蒸汽灭菌器设计和性能的主要差异[9-12]。相比普通医用蒸汽灭菌器,生物安全型蒸汽灭菌器在设计和性能方面[13-16]主要有以下几个特点。

表2 生物安全型蒸汽灭菌器与普通医用蒸汽灭菌器的设计和性能主要差异[9-12]

2.1 双门结构和连锁设计,严格防范污染

高等级生物安全实验室在布局上分为防护区和非防护区,并且防护区与非防护区是完全隔离的。为了防止污染,生物安全型蒸汽灭菌器采用双门结构(即设备两侧设计有门板,灭菌后可供2个不同区域开门)、前后门互锁密封及设备自带生物密封结构设计,实现2个区域的严格密封及防护区和非防护区之间的有效隔离。防护区与非防护区之间物品的传递通过双门灭菌器来实现,为了防止防护区污染非防护区,生物安全型蒸汽灭菌器还采用密封门安全锁紧装置,以保证其2个门不能同时打开,保护生物安全实验室不受外界污染。例如,WHO《实验室生物安全手册》(第三版)明确指出:只有在外门安全锁闭后,实验室内的工作人员才可以打开内门取出物品;蒸汽灭菌器的门采用互锁结构,除非蒸汽灭菌器运行了一个灭菌循环,或已清除熏蒸室的污染,否则外门不能打开。

2.2 设备安装密封要求更高,达到有效隔离

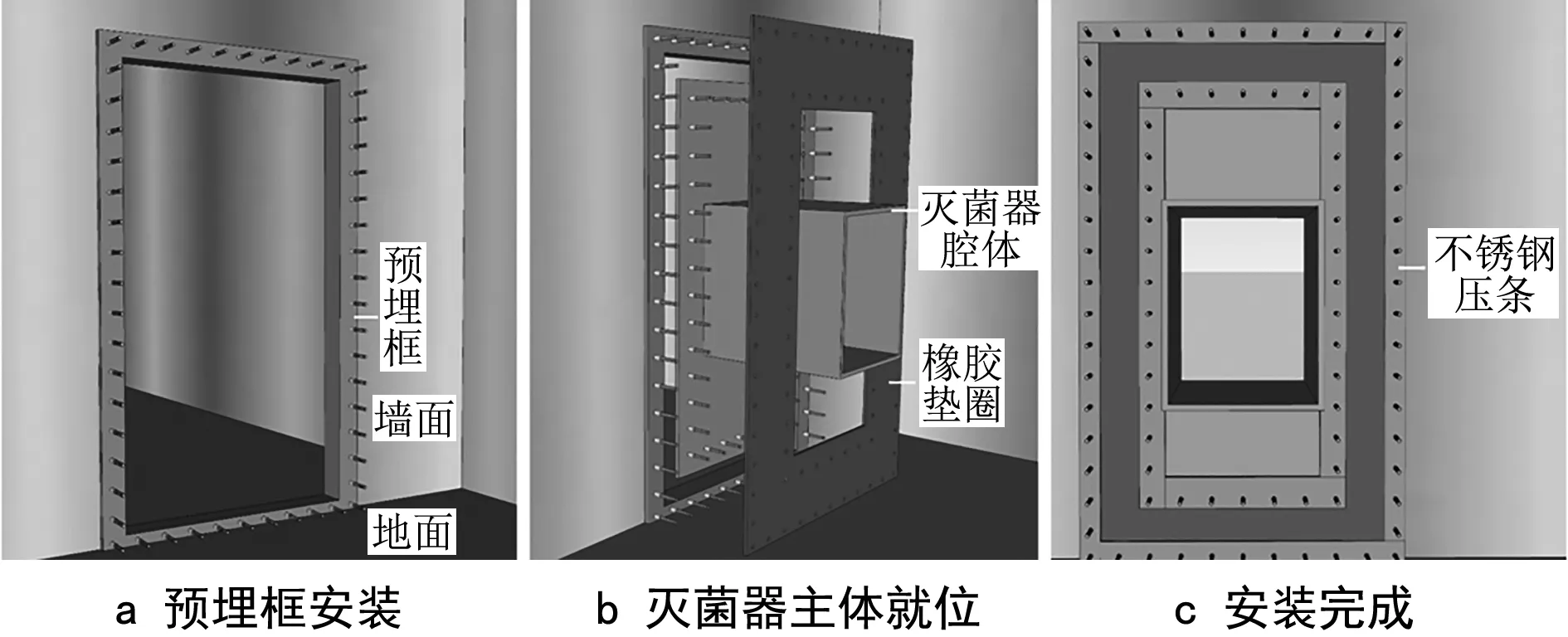

GB 19489—2008《实验室 生物安全通用要求》规定:双扉蒸汽灭菌器主体应安装在易维护的位置,与围护结构的连接之处应可靠密封。为了有效隔离生物安全实验室的洁净区和非洁净区,生物安全型蒸汽灭菌器采用穿墙设计,并且强调生物安全型蒸汽灭菌器在安装时与围护结构的连接之处可靠密封。具体的实验室墙壁安装方式为提前预埋不锈钢钢板在门底边,然后焊接预埋框,实现预埋框与不锈钢墙壁四周满焊,预埋框四周有螺杆,灭菌器腔体四周外围带有螺杆边框,用橡胶垫圈实现预埋框螺杆与灭菌器腔体四周的螺杆连接,最后用不锈钢压条压紧,实现连接密封(见图1)。例如,目前国际微生物学组织推荐使用的Systec生物安全型双扉灭菌器设计了穿墙密封装置,通过焊接和厚橡胶密封圈使设备达到完全密封,形成的生物安全屏障提供了一个气密型隔离,从而阻止了微生物的渗透。

图1 双扉蒸汽灭菌器安装示意图

2.3 采用脉动真空系统排气,确保灭菌效果

目前生物安全型蒸汽灭菌器全部采用脉动真空系统进行排气,通过真空泵把腔体的空气抽尽变成真空状态,然后充入蒸汽,反复多次交替作用,保证灭菌室内的冷空气彻底排放,100%蒸汽贯穿待灭菌物品内部,脉动方式的灭菌器灭菌彻底、效率高、干燥效果好。利用无脉动真空系统的灭菌器进行灭菌,待灭菌物品中的冷空气无法彻底排除,从而无法保证灭菌的彻底性。

2.4 废气、冷凝水彻底灭菌,实现无菌化排放

普通医用蒸汽灭菌器只能对待灭菌物品进行正常灭菌,不能保证灭菌过程中产生的排放物的无菌化处理,无法有效实现对操作人员的生物安全保护。

生物安全型蒸汽灭菌器需要对含有或可能含有高致病性病原微生物的物品进行彻底的灭菌处理,存在的生物安全风险较高。为确保实验室的生物安全,生物安全型蒸汽灭菌器不仅要实现对待灭菌物品的无菌化处理,还要保证运行过程向外界排放的冷凝水、蒸汽、空气等所有物质均处于无菌状态,以满足生物安全实验室灭菌排放的要求。例如,Systec生物安全型蒸汽灭菌器设计有排气过滤系统,滤芯包含孔径0.2 μm的聚四氟乙烯(PTFE)滤膜,灭菌器运行过程中的空气和冷凝水在灭菌结束之前全部被保留在腔体内部进行灭菌,确保排放前所有潜在的致病微生物及气溶胶都经过了高效过滤。有些生物安全型蒸汽灭菌器还设计了焚烧炉,气体经过高效过滤,再经过焚烧炉后排放,进一步保障了排放的安全性。

2.5 设置过滤器监测和检测系统,保障过滤效果

对于生物安全型蒸汽灭菌器来说,过滤器一旦失效可能带来重大的安全事故,因此,监测和测试过滤器的有效性是生物安全型蒸汽灭菌器保障灭菌效果和防止污染的一个重要部分。生物安全型蒸汽灭菌器设置了过滤器自动灭菌系统,可定期对过滤器进行在线灭菌,以保障过滤器的过滤效果。在线灭菌是系统自动将饱和蒸汽通到过滤器中进行灭菌处理和灭菌后的干燥处理,一般设有专门的阀门、测温探头和在线灭菌程序。例如,Systec生物安全型蒸汽灭菌器的过滤器内部含有一个可实时监测过滤器在线灭菌情况的Pt100温度探头;Systec灭菌监控系统还记录过滤器的使用情况,在达到使用时间和次数上限时提醒用户及时进行更换。过滤器完整性也是保障过滤效果的一个重要方面,一些生物安全型蒸汽灭菌器还设置了专门的过滤器完整性测试仪,供用户在过滤器灭菌后、使用前对过滤器的完整性进行检测。

此外,生物安全型蒸汽灭菌器还设置了各类警报控制系统,包括温度过高报警功能、压力过高报警功能、应急手动处理系统等,以有效保障操作人员和周围环境的安全。

3 思考与启示

近年来,新发和再发传染病疫情不断出现,如禽流感、埃博拉、寨卡、中东呼吸综合征等。据WHO统计,截至2021年6月5日,2020年全球范围内暴发的新冠肺炎疫情,累计感染人数已超过1.72亿以上,造成370万以上人员死亡,目前疫情还在全球继续蔓延。作为从事高致病性病原微生物检测和科学研究的高等级生物安全实验室的关键核心设备,生物安全型蒸汽灭菌器在防止病原微生物污染、人员感染和病原泄漏方面起着基础和关键性的作用。目前国内灭菌器的设计大多基于传统灭菌设备架构,只是对传统设备的升级改造,在医院作为医用灭菌器使用较为普遍,很少开展能满足高等级生物安全防护水平需求的生物安全型蒸汽灭菌器的研究。

3.1 加强设备自主研制,满足相关行业需求

国外生物安全型蒸汽灭菌器自上世纪90年代开始生产,主要生产厂家有瑞典公司和德国公司。目前瑞典公司的GEB系列生物安全型蒸汽灭菌器产品在大型生物安全型蒸汽灭菌器(300 L以上)市场中占据绝对优势,德国公司的D系列生物安全型蒸汽灭菌器产品在小型生物安全型蒸汽灭菌器(200 L以上)市场中占据绝对优势[17]。

我国对生物安全问题的愈发重视,以及生物安全实验室,特别是高等级生物安全实验室的不断建设和发展,直接推动了我国生物安全防护设施设备行业的发展[18]。近年来,我国研制的灭菌器在技术和性能方面都有了一定的进步,但主要作为医用灭菌器使用。目前国内尚无完全符合高等级生物安全实验室要求的生物安全型蒸汽灭菌器,仅山东某医疗器械股份有限公司和江苏某医疗设备有限公司开始了可在BSL-3使用的生物安全型蒸汽灭菌器的相关研究。行业其他公司多为中小型规模企业,生产的产品趋于中低端,并且产品类型简单、同质化严重,缺少对新型高端产品的研发和创新等。鉴于这一背景,当前我国高等级生物安全实验室使用的生物安全型蒸汽灭菌器主要依赖进口,特别是BSL-4专用的生物安全型蒸汽灭菌器都是依赖进口。当务之急是开发能够满足高等级生物安全实验室要求的高性能低成本的专业灭菌器,打破国外公司形成的技术垄断,满足我国迅速发展的生物安全行业的需求。

3.2 强化核心技术攻关,实现设备升级改造

2016年底,国家发展和改革委员会与科技部联合发布了《高级别生物安全实验室体系建设规划(2016—2025年)》,标志着我国高等级生物安全实验室建设和相关技术的发展进入了新的阶段。截至2018年9月,我国已有78个BSL-3通过中国合格评定国家认可委员会认证认可;已建成2个BSL-4实验室。在国家积极建设高等级生物安全实验室,但相关国产配套生物安全型蒸汽灭菌器跟不上的背景下,需要集中力量加强生物安全型蒸汽灭菌器关键核心技术的攻关,突破灭菌器在密封性、性能稳定性等方面的核心技术,掌握相关行业领域创新和发展主动权[19]。

主要措施包括:加强生物安全型蒸汽灭菌器关键基础件的研发投入和政策倾斜,引导人才投身到关键核心技术研发中去;设立生物安全型蒸汽灭菌器研制的相关专项,鼓励和支持相关科研机构和制造企业从基础研究发力,激励原始创新和核心技术研发,强化技术改造升级;加强国际合作,通过引进、消化、吸收国外的生物安全型蒸汽灭菌器的研制和创新理念,加速掌握相关的核心技术,在现有普通医用灭菌器等设备的基础上,优化自动化程度、稳定性、安全性和有效性,以满足生物安全实验室的防护要求。

3.3 制定国家行业标准,提升产业竞争优势

目前,国内外都没有针对生物安全型蒸汽灭菌器的专门标准,只能参考生物安全型蒸汽灭菌器应用领域的相关标准。相关标准主要包括GB 19489—2008《实验室 生物安全通用要求》、GB 50346—2011《生物安全实验室建筑技术规范》、WS 233—2017《病原微生物实验室生物安全通用准则》、《实验室生物安全手册》(第三版)等。为促进相关行业规范的有序发展,促进国家生物安全型蒸汽灭菌器整体研制水平的提升,我国需要在基于国内现有相关标准的前提下,参考国外相关标准,制定专门针对生物安全型蒸汽灭菌器研发和生产的标准,明确生物安全型蒸汽灭菌器在品种、规格、技术性能、试验方法、检验规则、维修管理等方面的要求。

主要措施包括:鼓励标准化技术组织和国内技术对口单位积极组织相关技术研发机构,主导提出或参与针对生物安全型蒸汽灭菌器的行业标准、国家标准、国际标准等研制工作,通过标准提升产业竞争优势;不断强化广大企业和相关单位的标准化意识,鼓励企业积极参与到相关的标准制定工作中;采取各种措施促进标准的实施,包括行业准入、生产许可、合格评定/认证认可、行政执法、监督抽查等。

3.4 推动产学研用结合,促进国产设备应用

目前我国虽然没有研制出可以用于BSL-4的生物安全型蒸汽灭菌器,但一些企业已经开始了生物安全型蒸汽灭菌器的相关研究并取得了一定的成效,如山东某医疗器械股份有限公司开发的BIST-P3系列生物安全型脉动真空灭菌器、江苏某医疗设备有限公司开发的防污脉动真空灭菌器,可以用于BSL-3,但在国内BSL-3中的应用程度不高,相关灭菌设备主要还是依赖进口。国家需要积极组织和引导相关重点科研机构和企业,在科研开发、市场开拓、业务分包等方面开展合作,建立“产、学、研、用”四位一体的合作平台,促进产业发展及行业整体能力的提升。

主要措施包括:鼓励科研机构、高校和重点企业以项目为纽带,以委托研发、技术转让、产学研用联合攻关等形式开展技术合作,围绕生物安全型灭菌设备研发开展关键技术、共性技术的研究和攻关;积极搭建产学研用结合的创新服务平台,重点建设科技资源信息共享平台、技术交流平台和科技成果转化服务平台,形成完整的产业链;加强研发与使用需求的对接,在生物安全型灭菌设备产品性能得到有效提升的基础上,大力倡导相关高等级生物安全实验室使用国产生物安全型灭菌设备,充分发挥市场竞争机制在促进国产灭菌设备产业水平整体提升中的作用。