基于S7-200的混捏锅自动控制系统设计

王一诺 乔冠宁

(1、长春理工大学,吉林 长春 130000 2、吉林化工学院,吉林 吉林 132022)

混捏锅设备是生产碳素的主要机械设备,广泛应用在碳素制品厂、制铝厂、石墨矿厂等场合。经过多年的实际生产,混捏锅自动控控制系统已相当可靠,各项技术指标达到工艺要求,控制系统故障率低,环境干扰能力强。混捏锅设备大都采用PLC控制,这样的控制系统不仅解决了手动操作费时费力的缺点,而且使混捏过程简单化、标准化,同时也杜绝了因人工误操作给设备带来的损坏,避免了安全及设备事故的发生,提高了生产效率和设备运转率,改善了人工现场劳动强度,极大地降低了设备的耗能,这样的控制系统在未来碳素生产中有良好的推广前景。

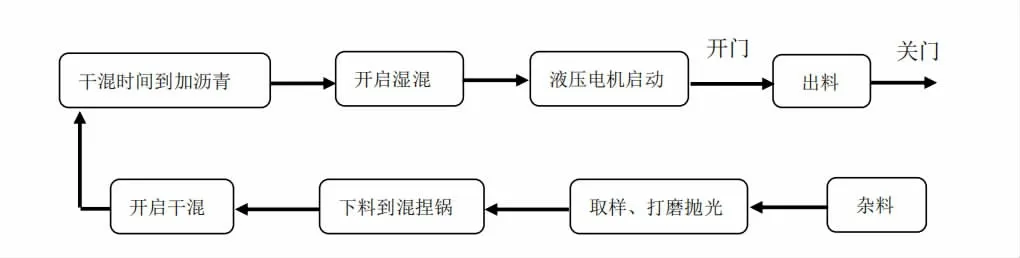

1 工艺流程

混捏锅自动控制系统工艺流程图如图1所示。

图1 混捏锅自动控制系统工艺流程图

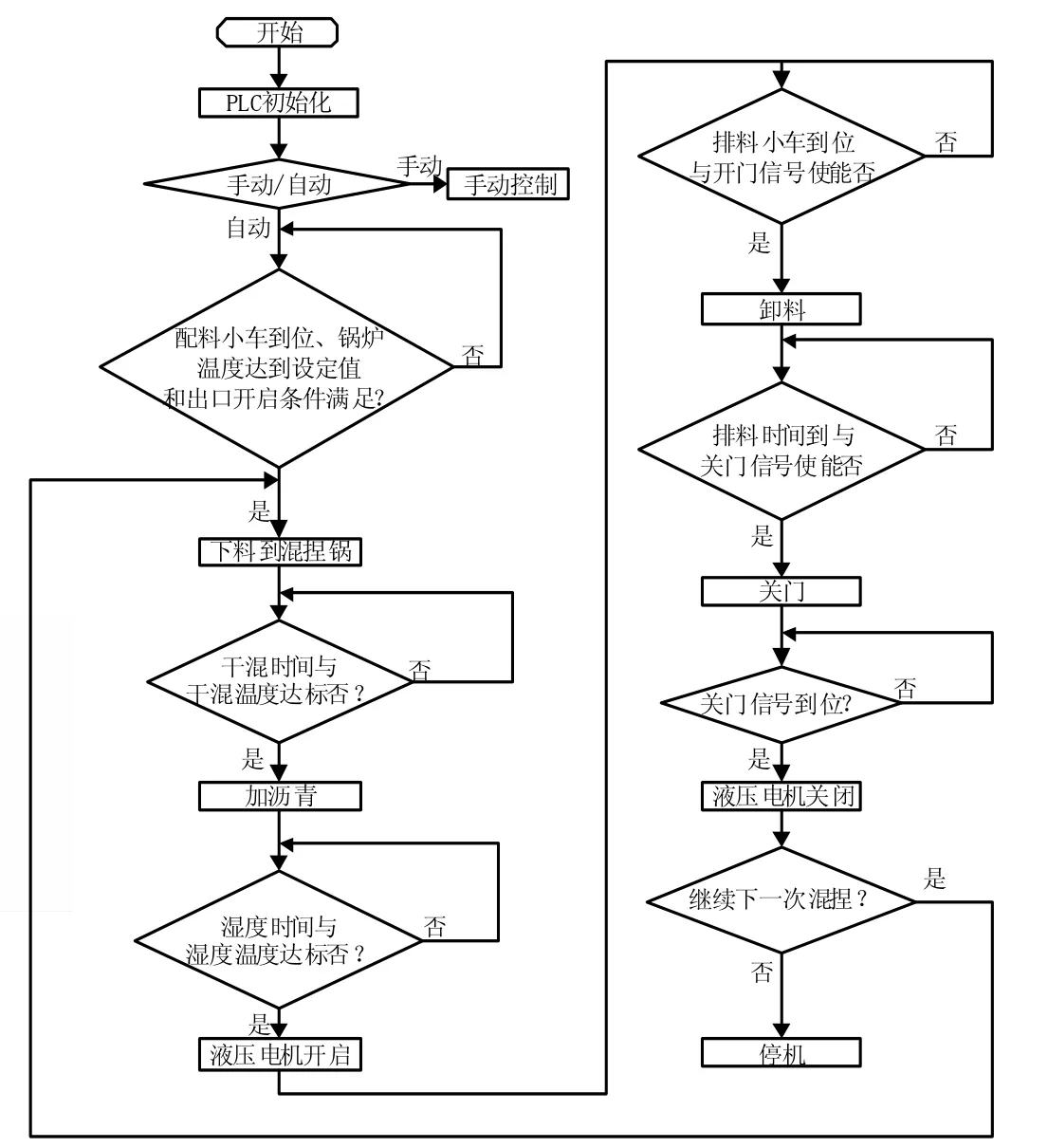

混捏锅自动控制系统程序框图如图2所示。

图2 混捏锅自动控制系统程序框图

1.1 当上下锅体的初始化锅体温度、热媒油温度、压力)满足设定值后,CPU发出工作指令,主电机启动,搅拌桨运转同时发出信号。

1.2 混捏锅正常工作后,混捏工通过主控室人员对混捏锅发出开始下干料信号,小车到位后,混捏锅向小车发送允许进料信号,然后向混捏内开始下料,下料完成后向混捏锅发出完毕信号,混捏锅内在一定的加热条件下开始进入干混计时工序 干混时间为30分钟)。

1.3 混捏锅干混时间结束后,干料温度如果达到想要的温度,这时混捏工通知主控室人员打开沥青油阀门,往下层锅内加入沥青油,混捏锅系统开始进入湿混工作状态 湿混时间为30~40分钟)。

1.4 当混捏锅湿混工作完成后,并且混捏锅内的物料温度达到想要温度时,工作人员通知混捏工开始出锅,混捏工打开下层料门进入出料工作,出料结束后关闭下层料门。

1.5 如果混捏结束后没有出现故障,则第二次混捏进行,可以切换自动变为手动。

1.6 循环重复以上过程[1-2]。

2 控制系统组成

控制系统的组成框图如图3所示,主要由昆仑通泰触摸屏和S7-200 CPU 226及相关模块组成,上位机采用昆仑通态组态软件进行监控。系统主要实现工艺流程控制、人机操作界面、数据显示、温度检测和数值给定等操作[3]。

图3 控制系统的组成框图

3 下位机程序设计

整个编程系统采用模块化结构,使得程序清晰明了。软件系统包括PLC初始化、加热器加料和振动电机的开启、主启动的启停、滚筒的启停、快刀慢刀的开启、混捏锅里加沥青、手自动切换和进料出料等模块构成。

3.1 加热器加料和振动电机开始程序

加热器加料和振动电机开始程序如图4所示,计数器C1主要控制的是加热器加料和振动机的开始,计数器C1的计数条件是当加热器还没有加料且C2计数器未达到预设值时,这时C1对加热器加料脉冲上升沿计数,计数值为1,即有加热器加料输入时就需要进行加热加料,并开启振动机。计数器C1复位有两种条件,一种是当加热器正在加料时,这时加热器加料输入信号有效时,C1复位,另一种是当加热器加料上限信号消失,且处于自动状态,C1复位。

图4 加热器加料和振动电机开始程序

3.2 滚筒的开启程序

滚筒开启程序如图5所示,计数器C3控制滚筒电机的开启,计数条件情况1:当滚筒未开且手动状态时,C3对滚筒电机的启停信号计数;情况2:当滚筒未开且自动状态时,C3对混捏机干混启动信号计数。复位条件情况1:自动切手动时复位C3;情况2:当滚筒开,且为手动状态时,滚筒电机的启动信号复位C3;情况3:滚筒过载(常闭信号)时复位C3。

图5 滚筒开启程序

3.3 加沥青程序

加沥青程序如图6所示,当C6有效时,启动往混捏锅里加沥青。计数器C6的计数条件情况1:手动状态且输入沥青启停无效、DT42无效、DT41无效时,C6对加沥青信号计数;情况2:自动状态且DT42无效时,C6对T53时间到信号计数。复位条件情况1:沥青加料下线信号有效时,复位C4;情况2:加沥青输入和DT42有效时,复位C4。

图6 加沥青程序

4 上位机画面设计

混捏锅监控操作画面如图7所示,根据混捏锅设备工艺要求,对应S7-200下位机程序,利用昆仑通泰组态软件进行混捏锅监控操作画面的设计,该操作画面清晰明了,操作简单,可以实时监控整个混捏系统[4]。

图7 混捏锅监控操作画面

5 结论

上述混捏锅控制系统在实际应用过程中,整个系统安全可靠,操作简单,维护方便,实现了混捏锅设备的自动化生产,提高了生产效率,降低了设备的故障率,可以推广应用。