基于风险监管理论的化工企业安全生产监管的分级研究*

林琅

(广州市万保职业安全事务有限公司海南分公司,海南海口 570100)

化工企业一直是我国传统工业行业中重要的组成部分。在化工企业的生产运行过程中,安全一直是首要的监管责任[1]。据统计,2006—2015年我国化工企业共发生 125 起安全生产事故[2]。目前,随着化工行业的迅速发展,化工企业的生产规模以及生产能力逐年上升,在带来巨大经济水平提升的同时,化工企业生产所带来的安全风险引起了广泛的关注。

化工企业安全生产环节涉及范围较广,企业的最初建厂设置、原料的生产储存、设备的保养维护、人员的培训等各个环节均可能影响化工企业的正常运行[3]。在对化工企业进行安全监管时不能只片面地关注某一环节,而应该从全局出发,综合分析企业生产全过程中存在的风险因素,并由此展开全面的分析,以便进行充分合理的安全监管[4]。

以某甲醇项目为研究对象,针对化工企业的安全生产展开针对性的分析,设立相应的安全评价指标,对该项目的各个环节进行安全风险评价,并由此得出该甲醇项目的环境安全风险评分。研究旨在为化工企业的安全风险评价提出切实可行的方案,并为后续研究提供科学有效的参考资料。

1 化工企业安全事故现状和评价方法

1.1 化工企业安全事故类型分析

化工行业是国民经济基础产业之一。由于化工行业的生产条件以及制造工艺的影响,化工企业生产流程复杂,生产环境严苛,在生产过程中经常伴随着高热、高压、高温、低温等极端的情况[5]。因此,化工生产过程极易引起火灾、爆炸、泄漏等安全事故的发生。除此之外,常见的化工企业安全事故还包括了中毒窒息事故、灼伤事故以及其他事故[6]。每一类的安全事故又可细分为若干个小类,如火灾事故又可分为易燃物质火灾自燃物品火灾、遇湿易燃物品火灾以及其他危险化学品火灾等种类。根据报道的安全事故统计分析表明,化工企业常见的安全事故主要包括火灾事故、爆炸事故、以及有毒物体泄漏事故。

根据火灾成因的不同,化工企业发生的火灾类型可分为流淌池火、储罐火、云团火以及喷射火等[7]。化工企业发生的爆炸事故主要包括无约束蒸气云爆炸、沸腾液体爆炸以及物理爆炸等3种类型[8]。无约束蒸气云爆炸主要是指在化工企业生产经中泄漏的易燃易爆介质蒸发为蒸气,与周围空气混合形成可燃混合物,通过无约束扩散形成较大面积的可燃气云团,一旦遇到火源即可发生爆炸。沸腾液体爆炸主要是指盛装易燃易爆液体的容器突然发生破裂而造成压力平衡破坏,泄漏的易燃易爆物质蒸发为蒸气,此时如果处于火焰状态下,蒸气随即被火焰点燃,极易导致沸腾液体扩展蒸汽爆炸,产生大量冲击波和爆炸碎片,进一步加强其危害程度。物理爆炸即为由物理变化引起的爆炸。在化工生产中高压容器因为长期的损失腐蚀等作用发生破裂,装置内部的高压气体迅速膨胀,随即引发爆炸,形成强烈的冲击波和巨大的气浪。由于化工厂中涉及了多种有毒有害的物质,一旦发生泄漏,不仅会引发火灾爆炸的事故发生,而且会造成周围的环境的污染,带来严重的安全风险隐患。当可燃气体泄漏时,会造成立即起火或者滞后起火,滞后起火的危害范围往往更大。有毒气体泄漏后有毒气体火在空中形成云团并在空气中扩散引发较大范围的环境危害[9]。

1.2 化工企业过程安全风险分析

通过对化工企业生产过程的分析,可将化工企业的工作运行现状分为生产和存储两部分,安全事故发生的风险主要存在于生产装置以及化学原料的生产阶段[10]。在化工企业的生产过程中,普遍存在装置的多样化、复杂化、连续化以及管道化等状况。常见的化工生产设备包括有炉、塔、罐、泵等多种设备,每个设备以及设备内部的连接较多,装置大小不一、高低复杂,动态静态并行,因此,各类设备的火灾发生情况也有所不同。发生安全事故的原因主要有生产装置设计不合理、材质质量差、密封不严、焊接缺陷等自身装置问题,或者是在运转中对受物料腐蚀、磨蚀等因素没有及时处理,导致设备存在缺陷,引发了可燃物泄漏,造成火灾爆炸事故[11]。在化工生产中使用的原料往往具有一定的危险性,在生产过程中因为化工原料而引发的事故也较为普遍。化学原料在生产中所处的高温高压环境,极易产生事故从而产生破坏力极强的冲击波,造成建筑物、生产装置以及储运设施的破坏损毁和人员的伤亡。在实际操作运行中,发生化学原料安全事故的主要原因为工作人员对原料的危险性认识不足以及误操作等行为。

在化工企业的存储过程中,主要涉及到原料、中间产品以及成品的储存。储存易燃易爆有毒等危险物质的库房、罐区等均为危险场所。因此,此类场所建筑物的耐火等级、建筑结构、防火间距等均必须遵守相应的安全规范。在建筑物内还需要设置通风口、安全出口、防火、自动联锁、在线监控、紧急切断、防静电等安全设施。由于化学原料的混装也十分容易导致安全事故的发生,因此,必须加强对管理人员的知识技能培训,提高其安全保管意识[12]。

1.3 企业安全风险评价指标的研究

基于安全事故分析的相关原理,可将事故产生的原因通过模型的方法展示,即为现代安全事故致因理论模型,该模型的示意图如图1所示。

图1 现代安全事故致因理论模型

由图1可见:现代安全事故致因理论模型认为产生事故的直接原因是由于个人不安全行为、物体的不安全状态,间接原因则是由于管理的失误而造成的不安全因素以及环境社会因素[13]。基于上述理论模型的理论基础,对化工企业安全生产开展了针对性的研究评估,分别从化工企业的企业固有安全指标以及企业周围因素(人员、环境、管理)两方面来讨论,企业综合安全风险指标主要包括企业技术风险性指标(A1)、企业设备风险性指标(A2)、企业环境风险性指标(A3)、企业管理风险性指标(A4)、企业人员安全风险指标(A5)等5部分内容。分别对每一项指标进行评估分析,并根据具体情况赋予适当的分值,以此来评定企业的风险情况。企业安全生产风险综合评价指标的结构体系见图2。

图2 企业安全生产综合评价体系构成示意

1.3.1 企业技术风险性指标(A1)

企业技术风险性指标包括企业使用化学品风险情况、企业使用工艺成熟度以及企业技术设计缺陷情况。

企业化学品风险情况主要是统计了在过去5年间由化学品自身危害而引发的火灾、爆炸、泄漏等事故,评分情况见式(1)。

式中,x11为由化学品而引发的事故的次数。

企业使用工艺成熟度主要用于评估企业是否选择了较为先进的生产工艺以及技术,判别公式见式(2)。

其中,x12表示使用技术的类别。

企业技术设计缺陷情况主要是指化工企业在建造过程中是否有因为设计过程中存在技术缺陷而没有进行改进的现象,主要评价公式见式(3)。

其中,x13表示现有化工企业的技术缺陷改进情况。

1.3.2 企业设备风险性指标(A2)

企业设备风险性指标主要是指在化工企业运行过程中的设备是否完好、设备的安全运行情况、维修管理情况以及更新改造情况。

企业运行过程中的设备完好率主要由式(4)定义。

查阅相关资料可得到基于设备完好率的评分标准,见式(5)。

其中,x21表示设备完好率。

设备的安全运行情况主要是指企业5年内发生故障的情况,评分公式见式(6)。

式中,x22是指设备发生故障的次数。

设备维修情况的合格率以及评价指标见公式(7)和公式 (8)。

其中,x23表示设备维修合格率。

设备更新改造率以及评价指标见公式(9)和公式(10)。

其中,x24表示设备更新改造率。

1.3.3 企业环境风险性指标(A3)

企业环境风险性指标主要包括了化工企业周围的温度、噪声、风速的周围环境因素。温度是化工厂运行过程中较为重要的环境因子,较高或者较低的温度都有可能造成一定的安全隐患。温度的具体评分公式见式(11)。

其中,x31表示化工企业运行时的温度分级。

而噪声和风速的指标见公式(12)和公式(13)。

其中,x32表示化工企业运行时的噪声分级。

其中,x33表示化工企业运行时的风速分级。

1.3.4 企业管理风险性指标(A4)

企业管理风险性指标主要包括了企业安全制度的完善程度、工程技术人员以及安全管理人员的配备情况、应急管理制度情况。建立健全合理有效的安全管理制度是实现企业安全运行的基础。企业管理风险性指标的评价见公式(14)。

其中,x41表示企业安全制度的完善情况。

工程技术人员配备指数以及评价指标见公式(15)和公式 (16)。

其中,x42表示化工企业技术人员配置率。

应急管理指数的评价则由应急管理预案的完善度表明,具体情况见公式(17)。

其中,x43表示应急管理制度的完善情况。

1.3.5 企业人员安全风险指标(A5)

企业人员安全风险指标主要包括工作人员的综合技术能力、培训情况以及违规情况。工作人员综合技术能力主要由持证上岗的人数评定,评定指标见公式(18)。

其中,x51表示持证上岗人数占总人数的比例。

工作人员的培训率以及评价指标见公式(19)和公式(20)。

其中,x52表示工作人员培训率。

工作人员的违规率以及评价指标见公式(21)和公式(22)。

其中,x53表示工作人员违规率。

基于上述评价指标并结合权重计算,研究建立了评判集V,评判集V主要是对评价对象中各个指标(A1~A5)作出的判断结果所组成的集合。根据评判集V则得到化工企业安全风险评价标准,具体结果见公式(23)。

其中,元素Vi(i=1, 2,…,5)代表第i种评价结果。

1.4 研究对象概况分析

以某甲醇制造化工企业为研究对象,利用研究所涉及的评价指标对该甲醇项目进行安全风险评价。该项目属于甲醇制造企业,企业甲醇生产流程如图3所示。

图3 化工企业甲醇生产流程示意

相关资料表明,该项目所处地全年平均气温为19 ℃,夏季最高温度为40.4 ℃,冬季最低温度为-4.1 ℃。全年平均风速为1.2 m/s。地质资料显示该地区所在地存在明显的滑坡、断裂、泥石流等自然危害,地质结构为简单。该甲醇生产项目的主要原料为煤,产品为甲醇,在生产过程中会存在氢气、一氧化碳、二氧化碳、硫化氢等危险化学品,十分容易造成火灾、中毒、爆炸、腐蚀、灼烧等危险情况。在生产过程中,也有可能因为工作人员的操作失误以及设备管线等的老化而造成火灾爆炸事故。甲醇蒸气也是一种有毒有害的气体,人体一旦吸入会对神经系统及血液系统造成损害,还会影响呼吸道黏膜及视力。

2 安全评价指标计算与结果讨论

2.1 目标企业评价指标权重分析

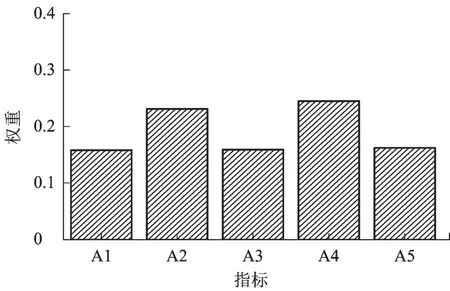

由于不同的项目所涉及的权重有所不同,需要根据项目的实际情况来进行分析,主要通过查找资料以及咨询相关专家,得出了每一项指标的权重,具体结果见图4。

图4 安全评价指标权重分析

由图4可见:研究所涉及的企业技术风险性指标(A1)、企业设备风险性指标(A2)、企业环境风险性指标(A3)、企业管理风险性指标(A4)、企业人员安全风险指标(A5)5项指标的权重分别为0.158,0.231,0.159,0.245 以及 0.162。

2.2 目标企业风险评价指标得分

针对上述研究所示的评价指标以及评价公式,分别对该甲醇项目的各个指标进行了分析评价,主要评价结果如表1所示。

表1 甲醇项目安全评价指标得分

通过上述评价公式以及权重计算结果,通过计算得出了该项目的综合评定标准,具体结果见表2。

由表2可见:该项目的综合评价状况属于差的程度为0;属于较差的程度为0.008;属于中等的程度为0.251;属于较好的程度为0.532;属于好的程度为0.209。由最大隶属原则以及第二隶属原则可知,该甲醇项目的综合安全风险评价属于较好偏中等。

表2 安全风险评价结果

3 结论

以某化工厂甲醇项目为研究对象,针对化工企业的安全生产展开针对性的分析,主要使用了安全评价指标以综合评定该甲醇项目的安全监管情况。分别设定了企业技术风险性指标、企业设备风险性指标、企业环境风险性指标、企业管理风险性指标、企业人员安全风险指标等5项指标,基于权重以及得分进行矩阵计算,得出该甲醇项目中属于较好的程度最高,计算结果为0.532;属于中等的程度得分次之,为0.251。因此,该甲醇项目的综合安全风险评价为较好偏中等。从化工项目实际情况出发,科学性地对化工企业的安全风险进行了评定,具有十分重要的现实意义。但是,由于相关条件的限制,只针对甲醇化工企业展开了研究,在后续研究中笔者将研究范围扩大到不同类型的化工企业,使研究内容更加具有参考价值。