掺烧污泥循环流化床锅炉大气污染物综合治理研究*

张祥志,舒银银,黄加昀,黄永炳,徐志超

(1. 武汉龙净环保科技有限公司,湖北武汉 430205;2. 武汉理工大学,湖北武汉 430205)

在当前的国民经济活动中,大气污染物主要来源于电力行业,其二氧化硫、氮氧化物、烟尘、重金属等污染物的排放量均位于所有行业的前列。多年来,我国燃煤电站大气污染物的治理重点是烟尘、SO2、氮氧化物等的控制,但随着近年来环保理念的深入,重金属、二噁英、湿烟羽等其他污染物的排放也逐渐引起了重视。GB 13223—2011《火电厂大气污染物排放标准》首次明确燃煤发电厂烟气中重金属汞的排放限值不高于0.03 mg/m3。在我国部分重点区域,特别是政治经济文化中心地区,为打造更好的生态环境,将二噁英、湿烟羽等项目也纳入治理范围,这就意味着今后烟气治理在达到超低排放的基础上,必须同时进行硫、硝、尘、二噁英、重金属及湿烟羽等全污染物的脱除,因此需要寻求一种能够进行这种全污染物协同处理的烟气治理技术[1]。以浙江省义乌市某火电厂3×130 t/h 循环流化床锅炉(CFB)烟气治理工程为对象,对该烟气综合治理技术进行了分析和探讨。

1 工程概况

1.1 锅炉烟气参数

该锅炉所用燃料为原煤和造纸污泥(造纸废水处理产生的污泥),单台炉掺烧污泥量不大于140 t/h,设计污泥质量占比低于30%。目前,投运后实际掺烧污泥为60 t/h左右。该工程锅炉烟气参数如表1所示。

表1 锅炉烟气基本参数

由表1可见:该项目锅炉出口烟气量为205 000 m3/h,烟气温度为145 ℃,烟气中的SO2、H2O含量较高。由于燃料中掺烧有机物污泥,导致烟气中存在一定量的重金属和二噁英,烟气中的污染物种类较多、成分较复杂,因此给烟气治理技术的选择带来一定困难。需要保证在经济成本可控的情况下,考虑SO2、NOx、烟尘、重金属、二噁英、湿烟羽等绝大多数污染物的综合治理,使出口烟气排放达到设定的排放标准,是该项目的重点和难点。

1.2 排放指标

该项目在目前《煤电节能减排升级与改造行动计划(2014—2020年)》的基础上,进一步提高了NOx、SO2和烟尘的排放标准,并新增了湿烟羽、重金属和二噁英的排放要求,对比见表2。

由表2可见:各污染物排放标准严格,在“超净排放50355”即氮氧化物质量浓度不超过50 mg/m3、二氧化硫质量浓度不超过35 mg/m3、烟尘质量浓度不超过5 mg/m3的基础上,提高到“超超净排放30103”即氮氧化物质量浓度不超过30 mg/m3、二氧化硫质量浓度不超过10 mg/m3、烟尘质量浓度不超过3 mg/m3,并增加了重金属、二噁英、湿烟羽等排放物的控制指标。

表2 项目排放要求与行动计划排放标准对比

2 全污染物治理技术的工艺路线

2.1 总工艺路线简述

针对该项目烟气成分复杂、污染物种类多、排放要求高等特点,结合实际工程经验,采用的总工艺路线为“SNCR-SCR脱硝系统+活性炭系统+布袋除尘系统+石灰石/石膏湿法脱硫系统+湿式电除尘系统+湿烟羽脱除系统”的烟气处理工艺,该工艺全面覆盖了从锅炉尾部烟道到烟囱入口的烟气治理的全流程,综合治理了NOx、重金属、二噁英、烟尘、SO2、湿烟羽等绝大多数污染物组分[2]。

目前,相比国内其他发电、供热机组或掺烧造纸污泥的锅炉机组,该工艺路线和治理链条较长、较全面,并且能达到“超超净排放30103”的排放要求。全污染物治理技术工艺流程见图1所示。

图1 全污染物治理技术工艺流程示意

2.2 工艺路线的协同作用

该工艺路线核心主要基于脱硝系统、脱硫系统、除尘系统、活性炭系统及消白系统,在各个系统去除污染物的同时发挥协同作用。

常规的脱硝系统会产生大量氨逃逸和SO3,对除尘器造成腐蚀和堵塞,采用SNCR-SCR耦合脱硝技术可有效抑制SO2转化成SO3并减少氨逃逸,减少对除尘器的影响,减轻脱硫系统的负担。

活性炭系统设置在SCR脱硝反应器后,可避免活性炭粉末进入SCR脱硝反应器后堵塞反应器,活性炭粉末在脱除烟气中重金属及二噁英后可被布袋除尘器吸收,粉末粘附在除尘器滤袋上可进一步对污染物进行吸附。

除尘系统采用袋式除尘器,对烟气中的烟尘进行脱除,降低脱硫系统的烟尘处理负荷,减小系统的磨损,提高石膏的品质。

脱硫系统采用单塔双区高效塔技术,顶部增加式静电除尘器,对SO2、烟尘和其他污染物进行综合脱除,最终满足超净排放的要求[3-4]。

2.3 脱硝系统

该项目的脱硝工艺为SNCR+SCR耦合技术。SNCR+SCR耦合技术是将SNCR与烟道型SCR进行联合,SNCR承担脱除部分氮氧化物并提供氨气的双重功能,然后利用SCR将从SNCR过来的氨气与剩余的氮氧化物进行反应,解决SNCR装置脱硝效率有限的问题,进而提高综合的氮氧化物脱除能力[5]。

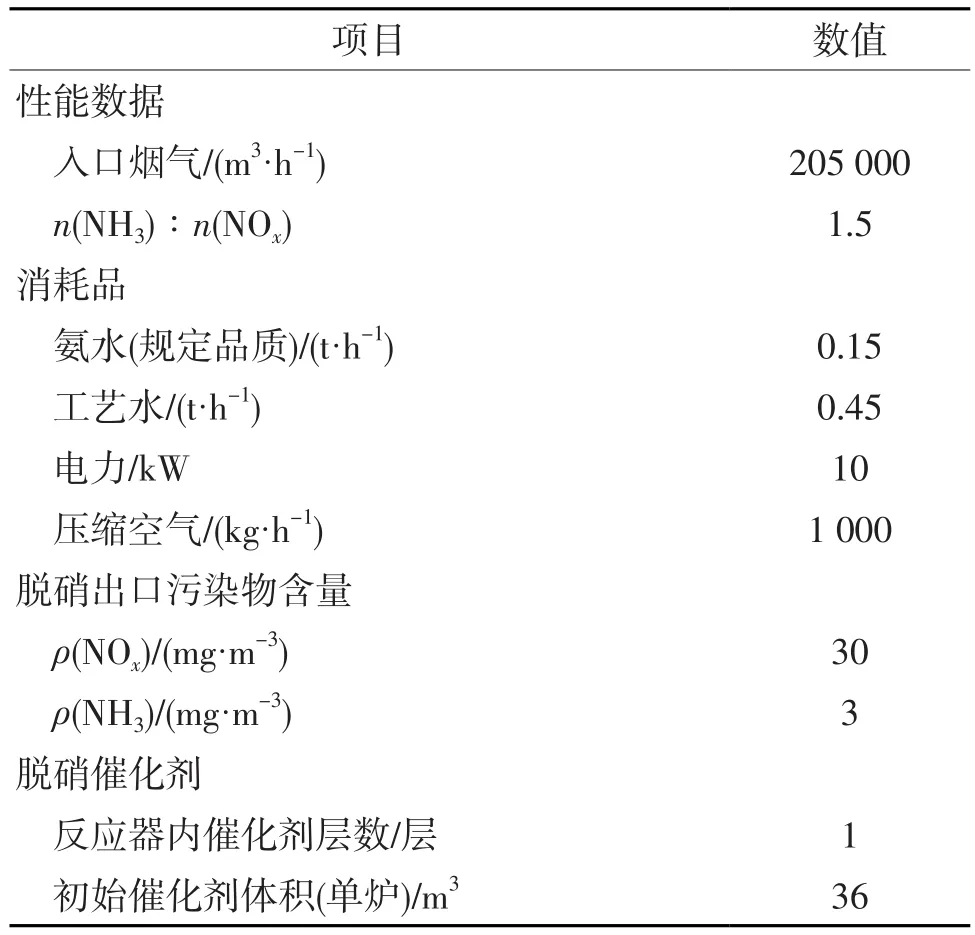

具体工艺路线如下:采用SNCR技术将含氮还原剂喷入锅炉炉膛适当的位置,将烟气中的NOx还原为N2和水,在SNCR脱硝的下游,设置SCR脱硝工艺,进一步提高和保证NOx排放指标能达到要求。SCR系统设置在上级空气预热器和下级省煤器之间,主要包含SCR反应器、SCR催化剂及相应的吹灰器系统等。脱硝系统主要参数见表3。

由表3可见:脱硝系统入口烟气量为205 000 m3/h,氨氮摩尔比为1.5。该系统设置一层催化剂,体积为36 m2,氨水耗量为0.15 t/h。通过SNCR+SCR耦合技术,脱硝系统出口NOx的质量浓度可达到30 mg/m3,NH3的质量浓度可达到3 mg/m3。

表3 脱硝系统主要参数

2.4 活性炭系统

污泥焚烧后的尾气中含有二噁英和重金属,为使重金属及二噁英的排放浓度达到要求,可采用活性炭粉末吸附以降低排放浓度[6]。为节省活性炭耗量,使活性炭与烟气混合更均匀,采用活性炭前喷的方式,即在布袋除尘器入口烟道处喷入活性炭[7-8]。活性炭系统单台炉活性炭的耗量为50 kg/h。

2.5 除尘系统

除尘工艺使用布袋除尘器,采用低压长袋脉冲喷吹技术,清灰压力稳定,除尘器内部无运动部件,故障发生率低、设备运行可靠。除尘系统主要参数见表4。

表4 除尘系统主要参数

由表4可见:除尘系统入口含尘质量浓度达到了30 g/m3,因此设置了8个仓室,1 600只滤袋,布袋灰尘捕集总面积为6 193 m2,除尘后出口烟气含尘质量浓度达到10 mg/m3,除尘效率达到了99.97%。

2.6 脱硫系统

该项目脱硫技术采用石灰石-石膏法脱硫工艺,按1台炉对应1座吸收塔的配置进行设计。

系统运行时,烟气进入吸收塔内部,在塔内从下到上逆流通过喷淋区。烟气与喷淋下来的吸收剂浆液接触并发生传质传热过程。浆液吸收二氧化硫后,在吸收塔浆池内被强制氧化产生硫酸钙晶体,烟气中的液滴在喷淋层上部经除雾器进行脱除。脱硫系统主要参数见表5。

表5 脱硫系统主要参数

由表5可见:脱硫系统入口烟气中SO2质量浓度为3 000 mg/m3,吸收塔气液比采用31.56 L/m3,每台炉石灰石耗量为0.96 t/h,工艺水耗量为11.52 m3/h,SO2脱除率可达到99.67 %。

2.7 湿式静电除尘系统

该项目烟尘超净脱除技术采用湿式静电除尘器[9],布置在脱硫塔之上,采用管式模块化设计结构,烟气从设备底部进入,烟气与雾滴逆向运动结合,直流高压静电场使烟气中的固体颗粒、尘雾混合物以及气溶胶等物质荷电,并被电场捕捉,在极管上汇流进入脱硫塔内[10]。主要参数见表6。

表6 湿式电除尘器系统主要参数

由表6可见:湿式电除尘系统入口烟尘质量浓度达到了10 mg/m3,雾滴质量浓度为50 mg/m3,烟气在湿式电除尘系统中停留1.73 s后,出口烟气总尘质量浓度可达到3 mg/m3,雾滴质量浓度可达到25 mg/m3,烟尘去除率可达到75%,PM2.5去除率可达到75%。

2.8 湿烟羽脱除系统

烟囱湿烟羽治理采用烟气冷凝再热技术,由烟气冷却器、冷凝器、再热器和蒸汽加热器组成。

原理是热媒水吸收高温烟气的热量并加热净烟气,净烟气被加热到合适的温度范围,在一定条件下实现消除湿烟羽的目的[11-13]。

具体工艺路线为在吸收塔出口水平烟道设置一套气-液冷凝换热器,冷凝器位于再热器的上游,对吸收塔出口烟气进行冷凝。冷凝器的冷源取自电厂循环水,循环水在冷凝器中通过换热降低吸收塔出口烟气温度,并降低烟气含湿量。烟气冷凝析出的水通过冷凝器底部的收集槽排放至冷凝液收集水箱中。另外,水蒸气在凝结过程中会夹带着烟气中残余的烟尘进入凝结水中,可进一步促进系统的烟尘的脱除。

为避免锅炉出口烟气温度过低等特殊工况导致白色烟羽,在烟气再热器下游增设蒸汽加热器,引入蒸汽对烟气进行加热,确保烟气温度能升至消白所需的温度点。

3 项目运行情况

目前,该项目已成功投入运行并取得了良好的运行效果,出口烟气污染物情况如表7所示。

表7 出口烟气污染物情况

由表7可见:出口烟气中NOx质量浓度为13.8 mg/m3,低于排放要求30 mg/m3;SO2质量浓度为4.9 mg/m3,低于排放要求10 mg/m3;烟尘质量浓度为3.0 mg/m3,达到排放要求3 mg/m3,重金属和二噁英均未检出,烟囱出口现场检测未产生白烟现象,各项污染物浓度已达到“超超净排放30103”指标要求。

4 经济分析

该环保治理系统的工程投资约为9 500万人民币,全厂投资约为6亿元人民币,环保投资占全厂总投资的比例为15.8%。

该项目运行成本包含脱硝、布袋除尘、脱硫及消白、活性炭喷射、湿式电除尘等5个系统,其中氨水、工艺水、石灰石的单价均为假定的价格,实际价格应结合当地的物价考虑,年运行时间按8 000 h计,每年工程运行成本如表8所示。

表8 工程运行成本

由表8可见:脱硝系统的年运行费用为236.16万元,布袋除尘系统年运行费用为17.28万元,脱硫和消白系统年运行费用为889.52万元,活性炭系统的年运行费用为6.48万元,湿式电除尘系统的年运行费用为109.44万元,整套烟气处理工艺系统年运行费用为1 258.88万元。

5 结论

以浙江省义乌市某火电厂3×130 t/h 循环流化床锅炉(CFB)烟气治理工程为例,研究了全污染物治理技术工艺在该项目上的应用情况,得到了如下结论。

1)该项目采用SNCR-SCR脱硝、活性炭吸附、石灰石-石膏湿法脱硫、布袋除尘、湿式电除尘、烟气冷凝再热脱除湿烟羽的组合工艺,取得了良好的运行效果,出口污染物浓度达到“30103超超净”排放要求。

2)与国内其他发电、供热机组相比,该项目锅炉燃料中掺烧了一定比例的造纸污泥,因此烟气中除了硫、硝、尘污染物外,还包含重金属和二噁英,该项目工艺路线和治理链条较长、较全面,为同类型硫、硝、尘、二噁英、重金属及湿烟羽全污染物的综合治理工程提供了参考和借鉴。

3)该环保治理工程投资约为9 500万人民币,占全厂总投资的比例为15.8%,环保治理工程年运行成本约为1 258.88万元。