32216轴承断裂失效分析

刘 晶

(瓦房店轴承集团有限责任公司 工程中心,辽宁 瓦房店 116300)

1 前言

圆锥滚子轴承内圈断裂是失效的一种形式,有很多方面的原因。主要分为轴承本身加工过程中出现的锻造裂纹、淬火裂纹等质量问题;轴承安装拆卸过程中直接锤击或过盈配合较紧导致轴承过载断裂;在弯曲、拉伸、扭转条件下,应力不断超过疲劳强度极限产生的疲劳裂纹;与轴承套圈端面配合的零件之间发生滑动摩擦,在轴向力的作用下,摩擦及高热导致轴承套圈端面产生热裂等使用问题。

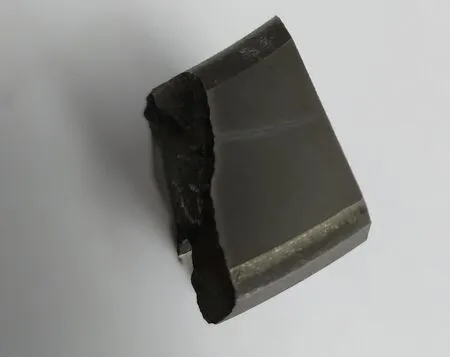

2 失效轴承状态

轴承安装到试验轴上准备试验时发现其中一套轴承内圈断裂,将轴承进行拆套,通过断口切样,检查断口处,发现断口起源于内圈大端面,断口起源有氧化变色。

内圈断裂状态参见图 1 和图 2。

图 2 内圈的断口面

3 理化检测

3.1 化学成分检验

通过图纸得知,该轴承的内圈材料为 GCr15,化学成分检测见表 1。

表1 轴承内圈材料GCr15的化学成分检测

化学成分检验符合 GB/T 18254-2016《高碳铬轴承钢》标准要求。

3.2 硬度检验

对轴承内圈材料进行了硬度检验,见表 2。

表2 轴承内圈材料硬度检验

硬度符合GB/T 34891-2017《滚动轴承 高碳铬轴承钢零件热处理技术条件》标准要求。

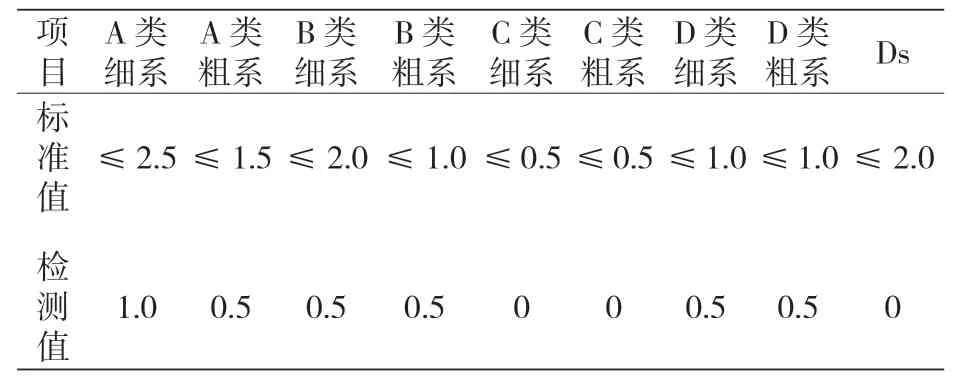

3.3 非金属夹杂物检验

轴承内圈材料的非金属夹杂物检验结果见表 3。

表3 轴承内圈材料非金属夹杂物检验

非金属夹杂物符合 GB/T 34891-2017《滚动轴承 高碳铬轴承钢零件热处理技术条件》标准要求。

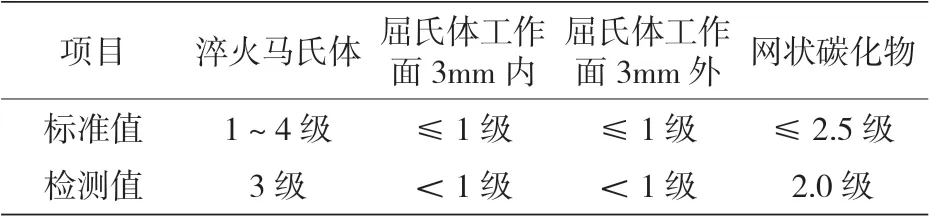

3.4 组织检验

轴承内圈材料的组织检验结果见表 4。

表4 轴承内圈材料的组织检验

内圈热处理组织符合 GB/T 34891-2017《滚动轴承 高碳铬轴承钢零件热处理技术条件》标准要求。

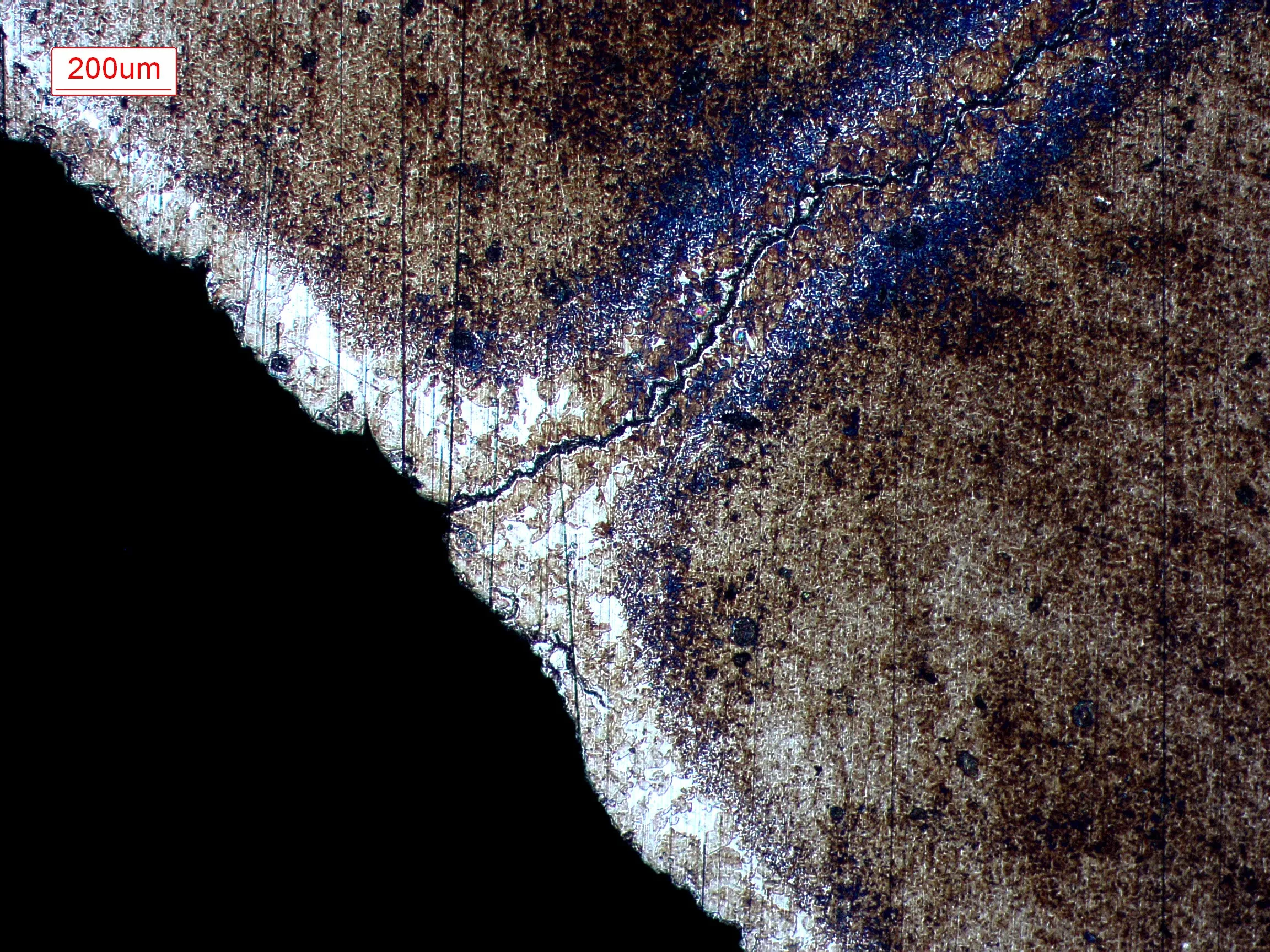

4 酸洗检查

通过端面腐蚀,去除金属表面的氧化物,腐蚀检验发现内圈大端面表面有裂纹,见图 3。放大 50 倍,裂纹比较规整平滑,无明显细尖端,断面裂纹处有明显脱碳现象,见图 4。

图 3 腐蚀检验内圈大端面

图 4 断面裂纹处的脱碳现象

5 分析判断

32216 断裂内圈的所有理化检验均为合格,原材料报告合格,考虑为生产过程中锻造或热处理中存在问题。

淬火冷却过程中,只有当马氏体转变数量达到一定数量时,裂纹才有可能形成。与此相对应的温度,大约在 250℃ 以下。在这样的低温下,即使产生了裂纹,裂纹两侧也不会发生脱碳和出现明显氧化。所以,有氧化脱碳现象的裂纹是非淬火裂纹。

经追溯,32216 轴承套圈毛坯锻造后,锻件的始锻温度在 1 050~1 150℃,而终锻温度在800~1 050℃。32216 套圈属于高碳铬轴承钢,终锻后采用喷水以达到快速冷却的目的,700℃以下进行缓冷。如果轴承套圈的停锻温度较高,冷却时局部或全部碰到冷却水而急冷,锻件的局部表面冷却过快,造成锻件表面冷却过程局部的应力过大,进而造成组织开裂,往往在表面产生裂纹,这样的裂纹被称为锻造湿裂。锻件在产生裂纹后,温度还在 800℃ 以上,因氧气沿缝隙进入造成裂纹两侧脱碳。组织为铁素体,其形态特征是裂纹比较粗壮且一般呈多条形式存在,无明显细尖端,比较圆钝。

结合以上分析,可以判断轴承失效原因为锻造湿裂。

6 结论

32216 轴承断裂内圈经检验化学成分、硬度、非金属夹杂物、组织均符合相应标准要求。结合轴承损坏形貌分析,内圈断口起源靠大端面处且较规整,断口起源有氧化变色,并有表面脱碳现象,分析确定套圈锻造过程中存在裂纹,即锻造湿裂,后续加工过程未及时发现问题,轴承安装到试验轴时受力的作用,引起套圈断裂失效。