浅埋煤层掘进工作面合理空顶距研究*

霍军鹏,白铭波

(陕西陕北矿业韩家湾煤炭有限公司,陕西 神木 719316)

0 引言

目前,国内外对于浅埋煤层号的相关研究主要集中在所考察矿区的顶板围岩及其活动规律,并且建立力学模型,根据相应的力学理论进行分析[1]。在巷道掘进工艺中,空顶距离的大小对巷道掘进工作的安全与生产效率影响很大[2-4]。空顶距小,虽然可以保证安全,但造成掘进作业与支护作业交替频繁,影响生产效率;空顶距大,可以减少交替作业次数,有助于组织生产,提高工作效率,但随之带来的冒顶隐患风险增大,掘进人员的生命安全将受到严重的影响[5]。因此,在确保安全生产的情况下,确定一个空顶距离的合理尺寸就显得尤其重要。对于巷道的掘进,空顶距造成的生产效率与安全之间的矛盾显得很突出[6-8]。随着韩家湾煤矿开采范围进一步扩大,控顶距问题将日显突出,成为韩家湾煤矿高产高效与安全生产的主要制约因素,给矿区可持续健康发展带来极为不利的影响。

在综合考虑韩家湾3-1煤层巷道围岩条件和掘进安全的前提下,确定合理的掘进空顶距离是实现巷道安全快速掘进的有效途径[9]。目前,韩家湾煤矿井下掘进施工时如何合理的确定掘进工作面的控顶距,成为掘进期间的难题,采用工程类比和现场摸索试验的方式确定巷道最大空顶距离存在很大的盲目性[10]。故此,选取适用于浅埋煤层的薄板理论建立数学模型,采用相关力学模型和模拟计算进行综合分析,以确定现场最佳的控顶距。

1 工程概况

韩家湾煤矿3304工作面皮带巷与辅运巷同时掘进,与3303辅运巷形成3304工作面,地面标高+1 295~+1 332 m,顶板标高+1 147~+1 175 m。3304皮带巷开掘进尺寸5 m×2.8 m(宽×高),断面面积14 m2,巷道净尺寸5 m×2.7 m(宽×高),断面面积13.5 m2,设计长度为2 391 m。3304辅运巷掘进尺寸5 m×2.9 m(宽×高),断面积14.5 m2,巷道净尺寸5 m×2.75 m(宽×高),断面积13.8 m2,设计长度为2 393.7 m。

3304掘进工作面煤层顶板以直接顶为主,直接顶岩性为泥岩,平均厚度约2.93 m;老顶为浅灰色的细粒粉砂岩,夹泥岩薄层。煤层底板为灰色粉砂岩,厚度约8.3 m。顶板岩层在未遇水及风化情况下具有一定自承能力和保护顶板岩层塌落的能力。

2 泥岩软弱顶板空顶距理论分析

巷道开挖后顶板应力状态发生变化,浅部围岩由原来的三向应力状态转变为二向应力状态,围岩承载能力降低,当围岩应力超过极限强度后,围岩便逐渐破坏,应力亦向深部转移。由此可见,围岩是由浅至深逐渐发生破坏,掘巷后短时间内主要浅部围岩(可看作直接顶)的破坏。同时临时支护的作用主要是防止空顶区冒顶以及直接顶过大下沉,对深部围岩的控制作用较小,因此,直接顶是掘巷期间空顶区顶板围岩控制的关键。为此,建立空顶区直接顶稳定性分析力学模型,对确定韩家湾煤矿合理空顶距有着重要意义。当巷道跨度一定时,最大空顶距取决于悬露顶板在巷道掘进方向上的最大可稳定长度。因此韩家湾煤矿3304工作面皮带巷和辅运巷可以简化为同一力学模型。从力学角度看,韩家湾煤矿巷道泥岩直接顶相当于矩形薄板。在求解薄板弯曲问题时,位移分量均可表示为挠度的函数。从而位移作为基本未知量(即位移法)来求解有明显的优点。将巷道顶板看作三边固支,一边简支的板。巷道跨度为a,掘进方向未支护长度为b,顶板厚度为h,如图1所示。

图1 韩家湾巷道顶板力学模型

通过有关板的理论,在均布荷载q的作用下,根据关于薄板的理论,在均布荷载的作用下,板内的应力分布见式(1)

(1)

设巷道顶板的极限抗拉强度为[σt],顶板即将破坏将参数代入上式,最终可以得到最大空顶距b。

(2)

式中,q为顶板所受载荷,MPa;a为巷道宽度,m;h为顶板下位岩层厚度,m;σt为抗拉强度,MPa;b为空顶距,m。

(3)

式中,B为实际最大空顶距,m;k为安全系数。

根据韩家湾煤矿顶板岩性分析结果,煤层直接顶主要为细粒砂岩和泥岩组成,这2层岩层所承受的载荷主要以其自身重量和其以板结构所承受的上覆岩层传递载荷,根据现场勘查取样,泥岩分布不均呈逐渐减小趋势,在考虑到岩石岩性及地质构造并在保证安全的情况下,取泥岩均厚为0.7 m,细粒砂岩均厚为3.3 m。则根据载荷公式可得

q=γh=0.7×20+3.3×26=0.10 MPa

试验得其抗拉强度δt=1.75 MPa。将载荷和抗拉强度的值代入式(2)可得空顶距b为10.08 m。需要注意的是,上述结果是在理想化条件下获得的,且认为巷道两帮对顶板提供了足够的支撑。实际上,巷道两帮煤壁的稳定情况是影响空顶范围内人员安全的另一个不可忽视的重要因素,工程上合理的空顶距还应当根据施工中煤壁的稳定情况确定安全系数。综合考虑各项因素,如果安全系数定为1.3,则空顶距为7.75 m;如果安全系数定为1.4,则空顶距为7.2 m。在巷道实际施工过程中,如遇到煤层较为破碎或构造明显等情况时,应根据实际情况适当缩小最大空顶距。

3 空顶数值模拟及工程实践分析

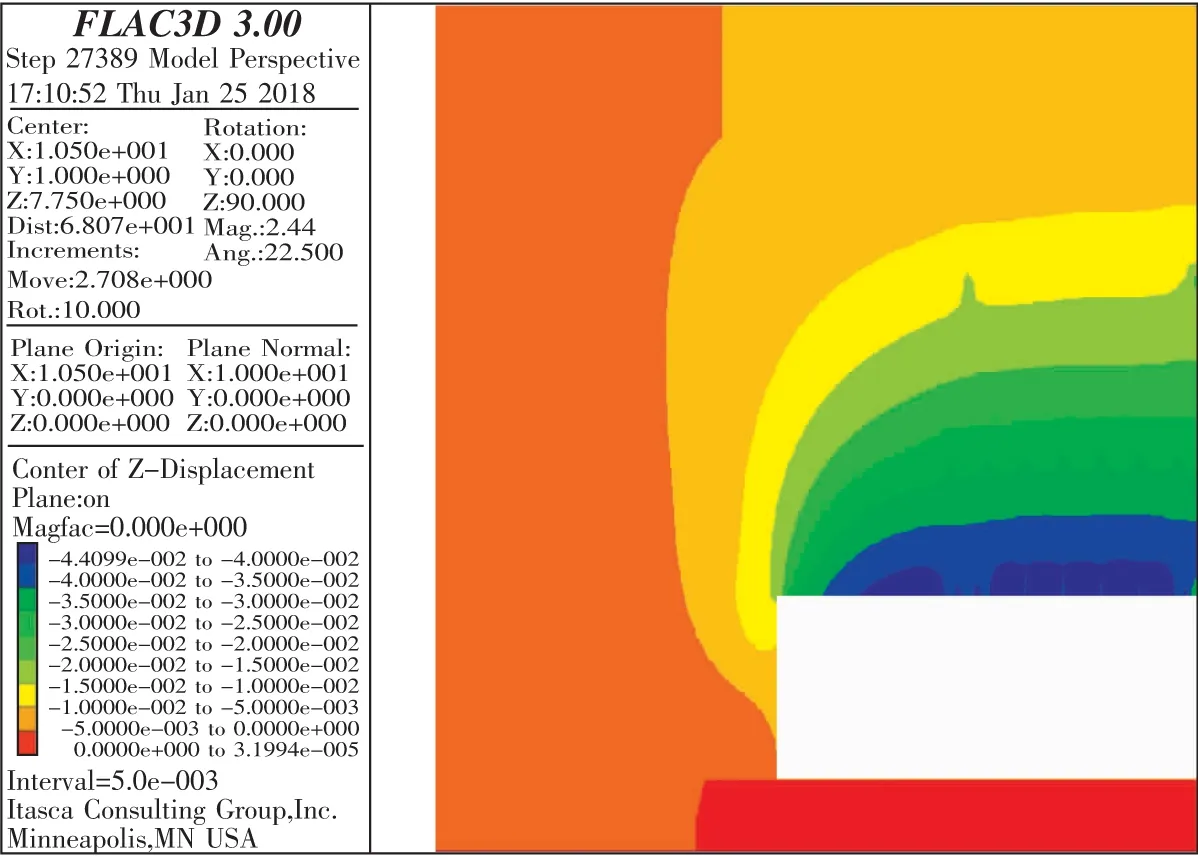

为了避免现场试验所带来的危险性,运用FLAC3D数值模拟软件对掘进巷道空顶距进行模拟分析,分析在不同空顶距条件下的巷道围岩力学参数变化形态及围岩运移规律,从而对比得出最优的空顶距离。

3.1 模拟方案的建立

根据理论分析,巷道掘进后,由于顶板有较好的支撑效果,可以空顶作业7.2 m后进行支护,故此,在该数值模拟中先对巷道进行一个循环的支护,再进行分次开挖,分别以4 m、6 m、7.5 m、8.5 m为空顶距并布置监测点,研究顶板和帮部的应力和位移情况。

3.2 模拟结果分析

3.2.1 空顶距为4 m的模拟结果

沿巷道中轴线切片所得位移云图如图2所示。巷道开挖后由于没有施加任何支护,巷道浅部围岩切向荷载迅速增加并超过围岩抗压强度而发生破坏,围岩向巷道空间内鼓出。监测点巷道围岩位移量呈线性增加直至平缓稳定,监测点位移量极值分别为顶板22 mm、左帮14 mm、右帮13 mm。当空顶2 m时顶板和两帮位移较小,且在安全范围内,故可继续掘进并延迟支护。

3.2.2 空顶距为6 m的模拟结果

沿巷道中轴线切片所得位移云图如图3所示。监测点位移量极值分别为顶板27 mm、左帮14 mm、右帮13 mm。当空顶4 m时顶板和两帮位移较小,且在安全范围内,故可继续掘进并延迟支护。

图3 空顶6 m时巷道围岩位移云图

3.2.3 空顶距为7.5 m的模拟结果

沿巷道中轴线切片所得位移云图如图4所示。监测点位移量极值分别为顶板32 mm、左帮20 mm、右帮19 mm。当空顶7.5 m时顶板和两帮位移较小,巷道围岩基本保持稳定。

图4 空顶7.5 m时巷道围岩位移云图

3.2.4 空顶距为8.5 m的模拟结果

沿巷道中轴线切片所得位移云图如图5所示,监测点变化规律曲线如图6所示。监测点位移量极值分别为顶板38 mm,左帮22 mm,右帮12 mm。当空顶8.5 m时巷道顶板和两帮均产生明显的位移变化,顶板最大下沉量达到53 mm,两帮移近量达到26 mm,巷道围岩应力过大,增加了施工的危险性。因此,在理想状态模拟下,应选7.5 m作为巷道的安全最大空顶距。

图5 空顶8.5 m时巷道围岩位移云图

图6 不同空顶距的顶底板移近量

3.3 工程实践

根据理论模拟计算及数值模拟结果,韩家湾煤矿选取的空顶距为7.2 m,实际掘进中以7.2 m为一个循环进行支护,每班进行2个循环,掘进速度约为2.2~2.5 m/h。在巷道掘进过程中通过对现场3304工作面试验段巷道围岩变形进行连续观测,分析发现在监测时间内测试段中部变形量大于两侧,巷道顶底板最大移近量在34 mm左右,两帮移近量基本相同,完全满足安全生产需要,证明了7.2 m空顶距的安全可行性。

4 结论

(1)通过分析韩家湾3304掘进工作面的覆岩结构及水文地质条件,对工作面顶板岩性进行分析得出其直接顶主要由细粒砂岩和泥岩结构组成,直接顶厚度约为2.93 m,并且泥岩分布不均呈逐渐减小趋势,具有一定的自承能力和保护顶板岩层塌落的能力。

(2)运用薄板理论建立力学模型,计算出韩家湾煤矿3-1煤空顶距的解析值,结合3304掘进巷道围岩的基本参数计算出理论空顶距为10.08 m,安全系数取1.4时,安全空顶距离为7.2 m。

(3)数值模拟研究得出在4 m、6 m空顶距下,巷道围岩稳定;在7.5 m空顶距下,巷道围岩基本保持稳定;在8.5 m空顶距下,巷道围岩位移过大,增加了施工的危险性。现场工业试验表明,在施工过程中巷道顶底板移近量较小,两帮移近量也比较小。结合韩家湾3-1号煤巷道施工实践,证明了7.2 m空顶距的安全可行性。因此,综合分析选取较小值7.2 m作为巷道的安全最大空顶距。